Im Grunde funktioniert eine Pyrolyseanlage, indem organische Materialien bei intensiver Hitze in einer vollständig sauerstofffreien Umgebung erhitzt werden. Dieser als Pyrolyse bezeichnete Prozess ist kein Verbrennen; es handelt sich um eine kontrollierte thermische Zersetzung. Die extreme Hitze bricht die chemischen Bindungen innerhalb des Materials auf und zerlegt es auf molekularer Ebene in wertvolle feste, flüssige und gasförmige Nebenprodukte.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass die Pyrolyse das Material dekonstruiert, anstatt es zu zerstören. Durch den Ausschluss von Sauerstoff verhindert die Maschine die Verbrennung und ermöglicht stattdessen die Rückgewinnung von Energie und chemischen Bestandteilen, die im ursprünglichen Ausgangsmaterial eingeschlossen sind.

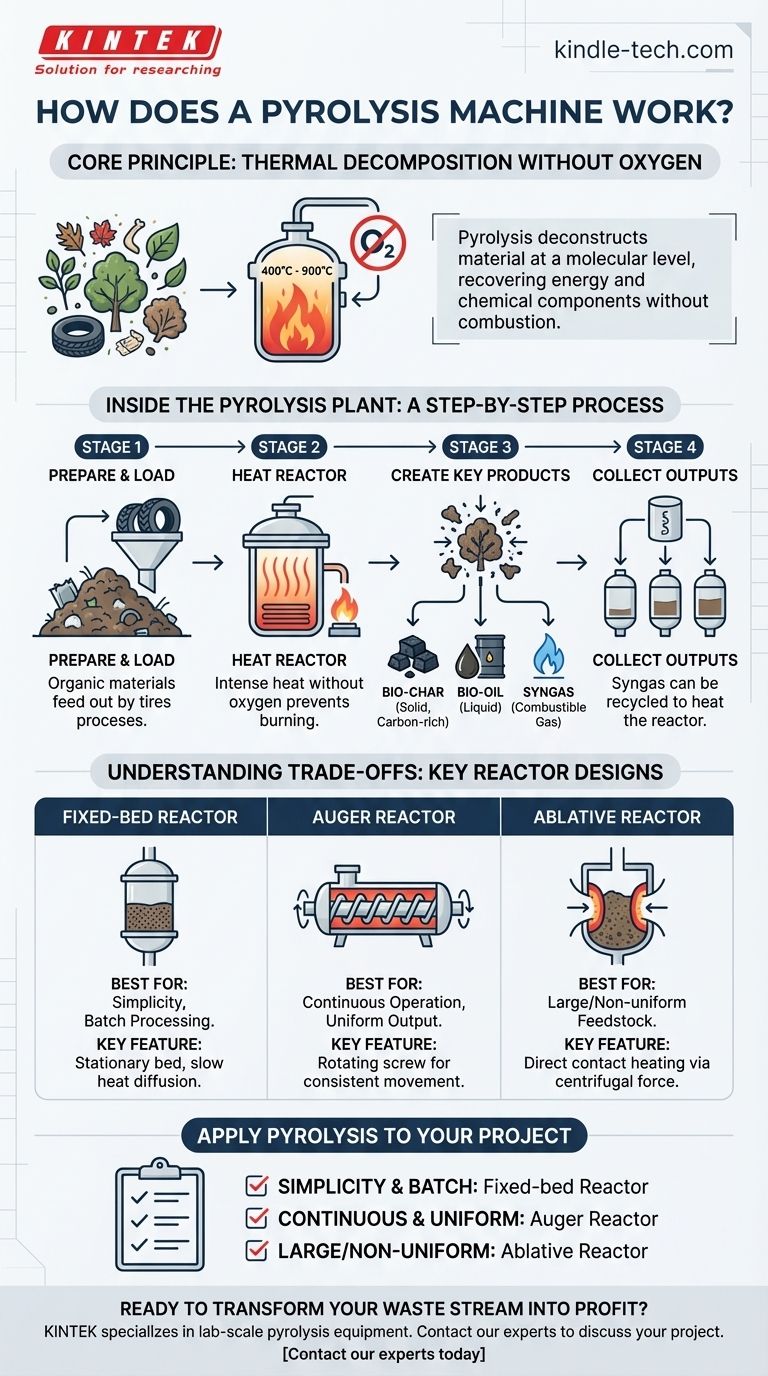

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Was ist Pyrolyse?

Pyrolyse ist eine thermochemische Behandlung, bei der kohlenstoffhaltige Materialien wie Biomasse, Kunststoffe oder Altreifen hoher Hitze ausgesetzt werden. Es handelt sich im Grunde um einen Prozess der chemischen und physikalischen Trennung in verschiedene Moleküle.

Die Rolle der hohen Temperatur

Im Reaktor einer Pyrolyseanlage werden die Materialien auf Temperaturen erhitzt, die typischerweise zwischen 400°C und 900°C liegen. Diese intensive Hitze liefert die Energie, die erforderlich ist, um die begrenzte thermische Stabilität der chemischen Bindungen des Materials zu überwinden, wodurch diese aufbrechen.

Warum das Fehlen von Sauerstoff entscheidend ist

In Gegenwart von Sauerstoff würde die hohe Hitze das Material einfach verbrennen (Verbrennung), wobei hauptsächlich Asche, Kohlendioxid und andere Emissionen entstehen. Durch den Betrieb in einem geschlossenen, sauerstofffreien System stellt die Maschine sicher, dass eine Zersetzung anstelle einer Verbrennung stattfindet.

Im Inneren der Pyrolyseanlage: Ein schrittweiser Prozess

Schritt 1: Das Ausgangsmaterial wird vorbereitet und beschickt

Organische Materialien werden in die Maschine eingeführt. Dieses Ausgangsmaterial kann von landwirtschaftlichen Abfällen und Holz bis hin zu Altkunststoffen und Reifen reichen.

Schritt 2: Der Reaktor erhitzt das Material

Das Herzstück der Maschine ist der Pyrolyse-Reaktor, ein geschlossenes Gefäß, in dem das Material von außen erhitzt wird. Das System ist so konzipiert, dass hohe Temperaturen aufrechterhalten werden, während verhindert wird, dass Sauerstoff eindringt.

Schritt 3: Die Zersetzung erzeugt drei Hauptprodukte

Während sich das Ausgangsmaterial zersetzt, trennt es sich in drei verschiedene Ausgänge auf:

- Biokohle: Ein fester, kohlenstoffreicher Rückstand, der Holzkohle ähnelt.

- Bioöl: Eine flüssige Mischung verschiedener organischer Verbindungen, auch Pyrolyseöl genannt.

- Synthesegas: Eine Mischung brennbarer Gase, einschließlich Wasserstoff und Kohlenmonoxid.

Schritt 4: Die Produkte werden gesammelt

Diese drei Produkte werden dann getrennt und gesammelt. Das Synthesegas wird oft recycelt, um die Energie zu liefern, die zum Erhitzen des Reaktors erforderlich ist, wodurch der Prozess teilweise autark wird.

Verständnis der Kompromisse: Wichtige Reaktortypen

Der spezifische Mechanismus zum Erhitzen und Bewegen des Materials definiert den Reaktortyp. Jedes Design hat unterschiedliche Stärken und eignet sich für unterschiedliche Arten von Ausgangsmaterialien.

Der Festbettreaktor

Dies ist ein einfaches Design, bei dem das Ausgangsmaterial auf einem stationären Bett im Reaktor platziert wird. Die Wärme wird auf die Wände des Behälters aufgebracht und diffundiert langsam nach innen, um das Material zu zersetzen. Seine Einfachheit ist sein Hauptvorteil.

Der Schneckenreaktor (Auger Reactor)

Dieses Design verwendet einen großen, rotierenden Schneckenmechanismus (eine Förderschnecke), um das Ausgangsmaterial kontinuierlich durch eine beheizte Kammer zu bewegen. Es stützt sich auf mechanische Kraft und direkten Kontakt, um eine gleichmäßige Wärmeübertragung im gesamten Material zu gewährleisten.

Der Ablativreaktor

Ein Ablativreaktor funktioniert, indem das Ausgangsmaterial gegen die heißen Innenwände des Reaktors gepresst wird, oft unter Verwendung von Zentrifugalkraft. Das Material "schmilzt" bei Kontakt und hinterlässt einen dünnen Ölfilm, der den Prozess für nachfolgende Partikel schmiert. Diese Methode ist sehr effektiv für große Partikel wie Holzstücke.

Anwendung auf Ihr Projekt

Sobald Sie die Grundprinzipien verstanden haben, können Sie eine Technologie auswählen, die Ihren spezifischen Zielen für die Abfallverarbeitung oder die Ressourcengewinnung entspricht.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Batch-Verarbeitung liegt: Das unkomplizierte Design eines Festbettreaktors ist eine zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Betrieb und gleichbleibendem Output liegt: Ein Schneckenreaktor bietet eine hervorragende Kontrolle über die Verarbeitungszeit und die Hitzeexposition für konsistente Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder ungleichmäßiger Ausgangsmaterialien liegt: Die Direktkontakt-Heizmethode eines Ablativreaktors ist einzigartig in der Lage, sperrige Materialien effizient zu verarbeiten.

Letztendlich bietet die Pyrolysetechnologie eine leistungsstarke und flexible Methode zur Umwandlung von minderwertigen Abfällen in hochwertige Energie und Produkte.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Festbett | Einfachheit, Batch-Verarbeitung | Stationäres Bett, langsame Wärmediffusion |

| Schnecke (Auger) | Kontinuierlicher Betrieb, gleichbleibender Output | Rotierende Schnecke für konstante Bewegung |

| Ablativ | Große/ungleichmäßige Ausgangsmaterialien | Direkte Kontaktheizung mittels Zentrifugalkraft |

Bereit, Ihren Abfallstrom in Gewinn zu verwandeln? KINTEK ist spezialisiert auf Pyrolyseanlagen und Verbrauchsmaterialien im Labormaßstab und unterstützt Forscher und Pilotanlagen bei der Optimierung ihrer Prozesse. Egal, ob Sie neue Ausgangsmaterialien testen oder die Produktion skalieren, unsere zuverlässigen Systeme gewährleisten eine präzise Temperaturkontrolle und eine effiziente Produktausbeute. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pyrolyselösungen Ihr Recycling- oder Energierückgewinnungsprojekt voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren