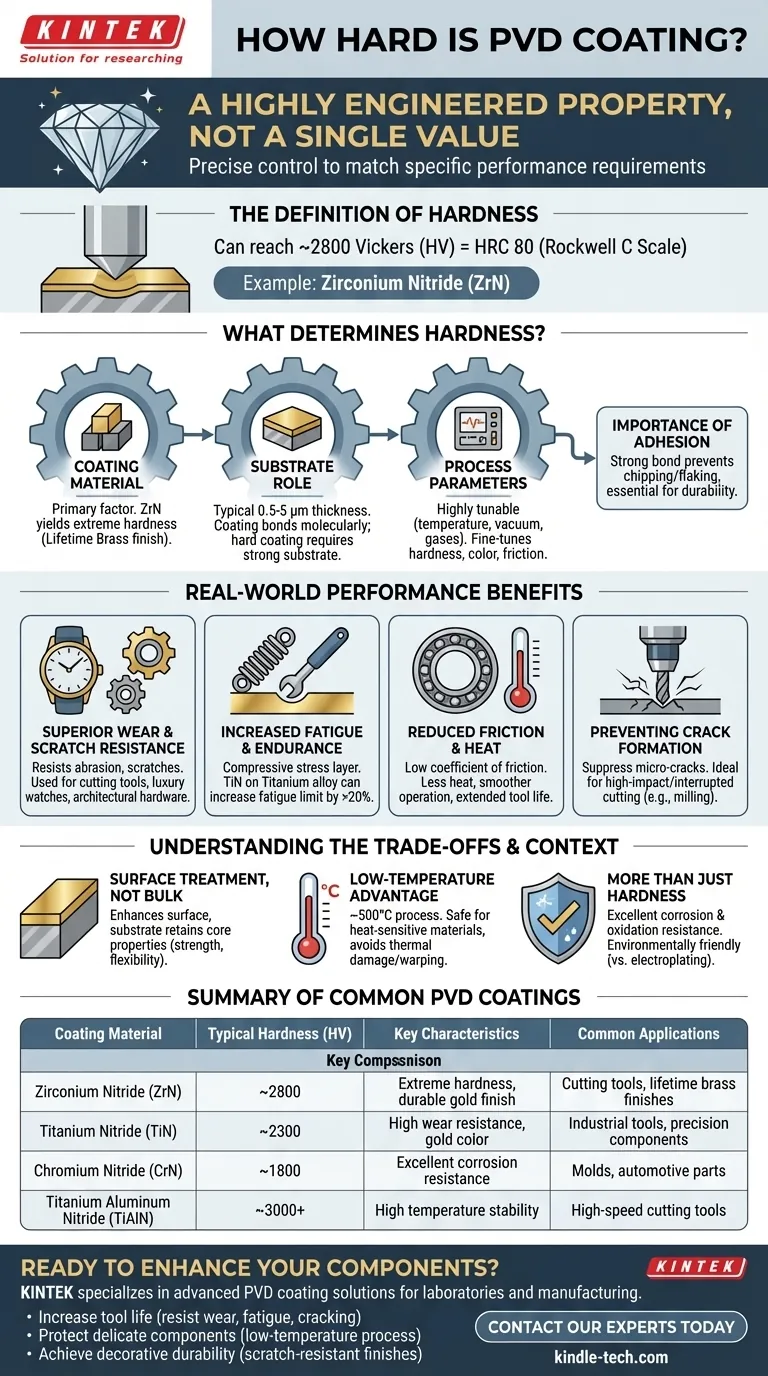

Genauer gesagt kann eine PVD-Beschichtung wie Zirkoniumnitrid (ZrN) eine Härte von 2800 Vickers erreichen, was HRC 80 auf der Rockwell-Skala entspricht. Die Härte einer PVD-Beschichtung ist jedoch kein Einzelwert; sie ist eine hochtechnische Eigenschaft, die je nach verwendetem Beschichtungsmaterial und angewandten Prozessparametern erheblich variiert.

Die wichtigste Erkenntnis ist, dass die physikalische Gasphasenabscheidung (PVD) keine Standardhärte aufweist. Stattdessen ist sie ein hochentwickeltes Oberflächenbehandlungsverfahren, das eine extrem harte, dünne Keramikschicht auf einem Substrat erzeugt, wobei die endgültige Härte präzise gesteuert wird, um den spezifischen Leistungsanforderungen der Anwendung zu entsprechen.

Was bestimmt die Härte einer PVD-Beschichtung?

Die endgültige Härte und Leistung einer PVD-Beschichtung sind das Ergebnis eines kontrollierten Zusammenspiels zwischen dem gewählten Material, dem darunterliegenden Substrat und dem Abscheidungsprozess selbst.

Das Beschichtungsmaterial

Die Art des abgeschiedenen Keramik- oder Verbundmaterials ist der primäre Faktor für die potenzielle Härte. Verschiedene Materialien ergeben unterschiedliche Eigenschaften. Zum Beispiel ist Zirkoniumnitrid (ZrN) für seine extreme Härte bekannt und wird oft für eine dauerhafte „Lifetime Brass“-Oberfläche verwendet.

Die Rolle des Substrats

Eine PVD-Beschichtung ist nur wenige Mikrometer dick (typischerweise 0,5 bis 5 μm). Ihre Leistung ist grundlegend mit dem Basismaterial, oder Substrat, auf das sie aufgetragen wird, verbunden. Die Beschichtung verbindet sich molekular mit dem Substrat und verbessert dessen Oberflächeneigenschaften. Eine harte Beschichtung auf einem starken, stabilen Substrat wird außergewöhnlich gut funktionieren.

Kontrolle über Prozessparameter

Der PVD-Prozess ist hochgradig abstimmbar. Techniker können Faktoren wie Temperatur, Vakuumdruck und die spezifischen Gase in der Kammer anpassen. Diese Anpassungen ermöglichen eine Feinabstimmung der endgültigen Eigenschaften der Beschichtung, einschließlich ihrer Härte, Farbe und des Reibungskoeffizienten.

Die Bedeutung der Haftung

Eine harte Beschichtung ist nur wirksam, wenn sie mit dem Substrat verbunden bleibt. Der PVD-Prozess ist darauf ausgelegt, eine hohe Haftung zu erzeugen, um sicherzustellen, dass die dünne, harte Schicht unter Belastung nicht abplatzt oder abblättert. Diese starke Bindung ermöglicht es der Beschichtung, die Haltbarkeit des Originalteils erheblich zu erhöhen.

Wie sich Härte in die reale Leistung übersetzt

Die außergewöhnliche Härte von PVD-Beschichtungen bietet greifbare Vorteile, die über eine bloße Zahl auf einem Datenblatt hinausgehen. Sie verbessert direkt die Funktion und Lebensdauer des beschichteten Artikels.

Überragende Verschleiß- und Kratzfestigkeit

Der direkteste Vorteil hoher Oberflächenhärte ist die Beständigkeit gegen Abrieb, Kratzer und allgemeinen Verschleiß. Deshalb wird PVD für alles verwendet, von Schneidwerkzeugen und Architekturbeschlägen bis hin zu Luxusuhren.

Erhöhte Ermüdungs- und Dauerfestigkeit

Durch die Erzeugung einer Druckspannungsschicht auf der Oberfläche können PVD-Beschichtungen die Ermüdungslebensdauer eines Materials erheblich verbessern. Zum Beispiel kann eine Titannitrid (TiN)-Beschichtung, die auf eine Titanlegierung aufgebracht wird, deren Ermüdungsgrenze um über 20 % erhöhen.

Reduzierte Reibung und Hitze

Viele PVD-Beschichtungen haben einen sehr niedrigen Reibungskoeffizienten. Bei beweglichen Teilen oder Schneidwerkzeugen bedeutet dies weniger Wärmeentwicklung und einen reibungsloseren Betrieb, was die Werkzeuglebensdauer verlängert und die Leistung verbessert.

Verhinderung von Rissbildung

Die im PVD-Prozess inhärente Druckspannung hilft, die Bildung und Ausbreitung von Mikrorissen auf der Oberfläche zu unterdrücken. Dies macht PVD-beschichtete Werkzeuge besonders gut geeignet für schlagintensive oder unterbrochene Schneidvorgänge wie das Fräsen.

Verständnis der Kompromisse und des Kontexts

Obwohl unglaublich effektiv, ist es entscheidend zu verstehen, was PVD ist und was nicht.

Es ist eine Oberflächenbehandlung, kein Massenmaterial

PVD verbessert die Oberfläche eines Objekts. Ein PVD-beschichtetes Stahlteil ist im Kern immer noch ein Stahlteil; es wird nicht zu einem massiven Keramikstück. Die Beschichtung verleiht der Oberfläche Härte und Verschleißfestigkeit, während das Substrat seine ursprünglichen Eigenschaften wie Festigkeit und Flexibilität behält.

Ein Niedertemperaturvorteil

PVD ist ein relativ Niedertemperaturverfahren, das typischerweise bei etwa 500 °C arbeitet. Dies ist ein erheblicher Vorteil gegenüber anderen Methoden wie der chemischen Gasphasenabscheidung (CVD), da es die Beschichtung wärmeempfindlicher Materialien ohne das Risiko thermischer Schäden oder Verformungen ermöglicht.

Mehr als nur Härte

Während Härte ein primäres Merkmal ist, bietet PVD auch eine ausgezeichnete Korrosions- und Oxidationsbeständigkeit. Darüber hinaus ist es ein umweltfreundliches Verfahren im Vergleich zur traditionellen Galvanisierung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen PVD-Beschichtung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit für Industriewerkzeuge liegt: Eine Beschichtung wie TiN oder ZrN sollte spezifiziert werden, wobei der Prozess auf maximale Härte und Haftung optimiert wird, um intensiven Schnittkräften standzuhalten.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche mit hoher Kratzfestigkeit liegt: PVD bietet eine riesige Palette stabiler, langlebiger Farben wie Schwarz, Blau und Messing, die für Gegenstände wie Schmuck, Armaturen oder architektonische Komponenten weit überlegen sind gegenüber Farbe oder Eloxierung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung wärmeempfindlicher oder präziser Teile liegt: Die Niedertemperaturnatur von PVD macht es zur idealen Wahl, um eine harte Oberfläche hinzuzufügen, ohne die Integrität des darunterliegenden Materials zu beeinträchtigen.

Letztendlich ist PVD am besten als präzise technische Lösung zu verstehen, die eine funktional überlegene Oberfläche auf einem bestehenden Material erzeugt.

Zusammenfassungstabelle:

| Beschichtungsmaterial | Typische Härte (HV) | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Zirkoniumnitrid (ZrN) | ~2800 | Extreme Härte, dauerhaftes Goldfinish | Schneidwerkzeuge, dauerhafte Messingoberflächen |

| Titannitrid (TiN) | ~2300 | Hohe Verschleißfestigkeit, goldene Farbe | Industriewerkzeuge, Präzisionskomponenten |

| Chromnitrid (CrN) | ~1800 | Ausgezeichnete Korrosionsbeständigkeit | Formen, Automobilteile |

| Titanaluminiumnitrid (TiAlN) | ~3000+ | Hohe Temperaturstabilität | Hochgeschwindigkeits-Schneidwerkzeuge |

Bereit, Ihre Komponenten mit einer präzise entwickelten PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Labore und die Fertigung spezialisiert. Unsere Expertise stellt sicher, dass Ihre Teile überragende Härte, Verschleißfestigkeit und Langlebigkeit erreichen – maßgeschneidert auf Ihre spezifischen Anwendungsbedürfnisse.

Wir helfen Ihnen dabei:

- Die Werkzeuglebensdauer zu verlängern mit Beschichtungen, die Verschleiß, Ermüdung und Rissbildung widerstehen.

- Empfindliche Komponenten zu schützen durch unser Niedertemperaturverfahren, das thermische Schäden vermeidet.

- Dekorative Haltbarkeit zu erzielen mit kratzfesten Oberflächen für Konsumgüter und Architekturteile.

Lassen Sie uns besprechen, wie unsere PVD-Beschichtungen Ihre Oberflächenherausforderungen lösen können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

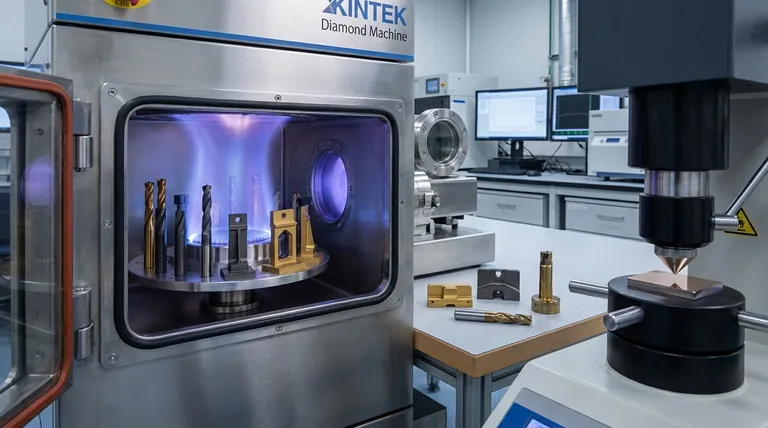

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Züchten von im Labor hergestellten Diamanten Schicht für Schicht

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene