In der modernen Industrie ist die additive Fertigung längst nicht mehr nur ein Werkzeug für neuartige Prototypen. Sie ist zu einer kritischen Produktionstechnologie geworden, die zur Herstellung von leichten Luft- und Raumfahrtkomponenten, patientenspezifischen medizinischen Implantaten und hochkomplexen Werkzeugen eingesetzt wird. Durch das schichtweise Aufbauen von Objekten direkt aus einer digitalen Datei überdenken Industrien grundlegend, wie Teile entworfen, getestet und in großem Maßstab gefertigt werden.

Der Kernwert der additiven Fertigung (AM) im industriellen Kontext liegt nicht einfach darin, ein Objekt auszudrucken. Es ist die Fähigkeit, geometrische Komplexität freizusetzen und die Herstellung von Teilen zu ermöglichen, die stärker, leichter und funktionaler sind, als es mit traditionellen Fertigungsmethoden möglich wäre.

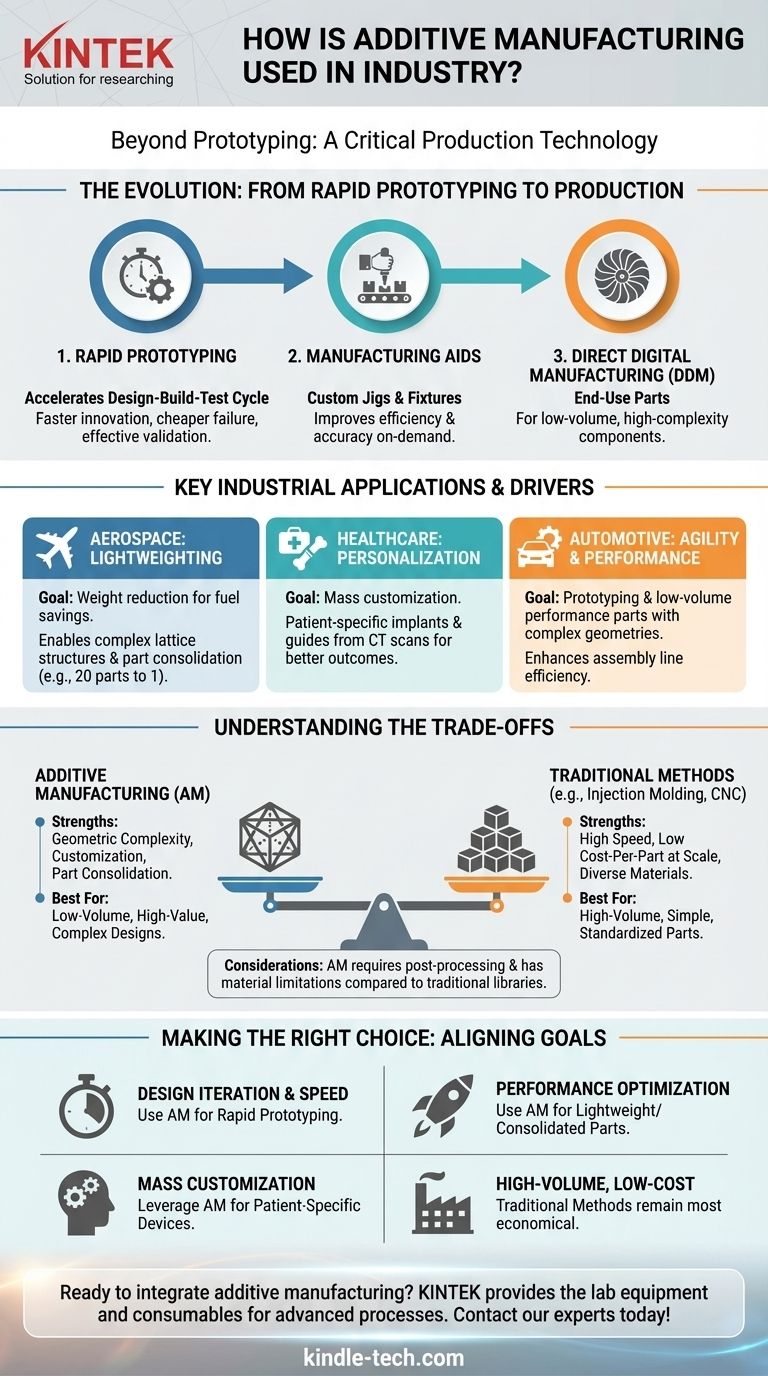

Vom Rapid Prototyping zur Produktion

Die additive Fertigung, oft als 3D-Druck bezeichnet, begann ihre industrielle Reise in einem Schlüsselbereich, hat sich aber seitdem zu einer vollwertigen Produktionsmethode entwickelt.

Die Grundlage: Rapid Prototyping

Anfänglich war der Hauptanwendungsbereich von AM das Rapid Prototyping. Es gab Ingenieuren die Möglichkeit, innerhalb von Stunden statt Wochen eine physische Version ihres digitalen Entwurfs in den Händen zu halten.

Dies beschleunigt den Design-Bau-Test-Zyklus dramatisch. Es ermöglicht schnellere Innovationen, kostengünstigeres Scheitern und eine effektivere Produktvalidierung, bevor man sich auf teure Werkzeuge für die Massenproduktion festlegt.

Die Entwicklung: Fertigungshilfsmittel

Eine wichtige, hochprofitable Anwendung für AM ist die Herstellung von Vorrichtungen, Spannvorrichtungen und anderen Fertigungshilfsmitteln. Dies sind kundenspezifische Werkzeuge, die an einer Montagelinie verwendet werden, um ein Teil für die Bearbeitung, Inspektion oder Montage an Ort und Stelle zu halten.

Traditionell war die Herstellung dieser Werkzeuge langsam und teuer. Mit AM kann eine Fabrik bei Bedarf eine kundenspezifische, leichte und ergonomische Vorrichtung drucken, was die Effizienz und Genauigkeit ihrer bestehenden Fertigungsprozesse direkt verbessert.

Das Ziel: Direct Digital Manufacturing (DDM)

Das ultimative Ziel, das in vielen Sektoren nun Realität ist, ist die Direct Digital Manufacturing (DDM). Dabei wird AM zur Herstellung der endgültigen, einsatzbereiten Teile verwendet, die in ein Produkt einfließen.

DDM ist am wertvollsten für Produktionsläufe mit geringem Volumen, hochgradig kundenspezifische Teile oder Komponenten, deren komplexe Designs einen erheblichen Leistungsvorteil bieten.

Wichtige industrielle Anwendungen und ihre Treiber

Verschiedene Branchen nutzen AM, um sehr unterschiedliche Kernprobleme zu lösen. Die Flexibilität der Technologie ist ihre größte Stärke.

Luft- und Raumfahrt: Das Streben nach Leichtbau

Die Luft- und Raumfahrtindustrie nutzt metallische AM-Verfahren wie das Sintern, um ein Hauptziel zu erreichen: die Gewichtsreduzierung. In einem Flugzeug führt jedes eingesparte Kilogramm zu erheblichen Kraftstoffeinsparungen und einer erhöhten Nutzlastkapazität über die Lebensdauer des Fahrzeugs.

AM ermöglicht es Ingenieuren, Teile mit komplexen internen Gitterstrukturen zu entwerfen, die die Festigkeit beibehalten und gleichzeitig unnötige Masse entfernen. Es ermöglicht auch die Teilekonsolidierung, bei der eine Baugruppe aus 20 verschiedenen Komponenten neu gestaltet und als ein einziges, leichteres und zuverlässigeres Teil gedruckt werden kann.

Gesundheitswesen: Die Nachfrage nach Personalisierung

In der Medizin ist „Einheitsgröße“ selten optimal. AM ermöglicht die Massenanpassung in beispiellosem Umfang, insbesondere bei chirurgischen Implantaten und Führungen.

Ärzte können den CT-Scan eines Patienten verwenden, um ein Knieimplantat, eine Schädelplatte oder eine Zahnkrone zu entwerfen und zu drucken, die perfekt zu seiner einzigartigen Anatomie passen. Dies verbessert die Patientenergebnisse, reduziert die Operationszeit und minimiert Komplikationen.

Automobilindustrie: Agilität und Leistung

Die Automobilindustrie setzt AM während des gesamten Produktlebenszyklus ein. Sie wird intensiv für das Prototyping neuer Fahrzeugdesigns und Komponenten genutzt.

Bei Leistungs- und Luxusfahrzeugen wird AM zur Herstellung von Endverbrauchsteilen in geringen Stückzahlen mit komplexen Geometrien eingesetzt, die den Luftstrom verbessern oder das Gewicht reduzieren. Sie ist auch unerlässlich für die Herstellung kundenspezifischer Vorrichtungen und Hilfsmittel, die Montagelinien agiler und effizienter machen.

Die Abwägungen verstehen

Die additive Fertigung ist ein mächtiges Werkzeug, aber sie ist kein universeller Ersatz für traditionelle Methoden. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem effektiven Einsatz.

Die Herausforderung von Maßstab und Geschwindigkeit

Für die Herstellung von Tausenden einfacher, identischer Teile sind traditionelle Methoden wie Spritzguss oder CNC-Bearbeitung pro Teil immer noch erheblich schneller und kostengünstiger. AM kann bei reinem Volumen und Geschwindigkeit für die Hochlaufproduktion kaum mithalten.

Materialeigenschaften und Nachbearbeitung

Obwohl die Auswahl an AM-Materialien wächst, ist sie immer noch begrenzter als die riesige Bibliothek an Metallen und Kunststoffen, die für die traditionelle Fertigung verfügbar sind.

Darüber hinaus erfordern viele additiv gefertigte Teile, insbesondere Metallteile, Nachbearbeitungsschritte wie Wärmebehandlung, Oberflächenpolieren oder Bearbeitung, um die endgültig gewünschten Eigenschaften und Toleranzen zu erreichen. Diese Schritte erhöhen Zeit und Kosten des Prozesses.

Die Kosten-pro-Teil-Gleichung

Die geschäftliche Rechtfertigung für AM hängt selten davon ab, die billigste Option für ein einfaches Teil zu sein. Der Wert muss aus einem Leistungszuwachs stammen, der auf andere Weise nicht erreicht werden kann.

Dazu gehören Vorteile wie verbesserte Kraftstoffeffizienz durch ein leichteres Teil, bessere Patientenergebnisse durch ein kundenspezifisches Implantat oder schnellere Produktentwicklung durch Rapid Prototyping.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung der additiven Fertigung erfordert die Abstimmung der Stärken der Technologie mit Ihrem spezifischen industriellen Ziel.

- Wenn Ihr Hauptaugenmerk auf Iteration des Designs und Geschwindigkeit der Markteinführung liegt: Nutzen Sie AM für Rapid Prototyping, um Form, Passform und Funktion schnell zu validieren.

- Wenn Ihr Hauptaugenmerk auf Leistungsoptimierung liegt: Nutzen Sie AM zur Herstellung von leichten oder konsolidierten Teilen, die mit traditionellen Methoden unmöglich sind, insbesondere in der Luft- und Raumfahrt oder in Hochleistungssektoren.

- Wenn Ihr Hauptaugenmerk auf Massenanpassung liegt: Nutzen Sie AM für patientenspezifische medizinische Geräte oder kundenspezifische Produkte in geringen Stückzahlen, bei denen die Personalisierung der Hauptwerttreiber ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen zu niedrigen Kosten liegt: Traditionelle Fertigungsmethoden bleiben die wirtschaftlichste Wahl für einfache, standardisierte Teile.

Letztendlich ist die additive Fertigung eine strategische Fähigkeit, die, wenn sie auf das richtige Problem angewendet wird, neu definiert, was in der Technik und Produktion möglich ist.

Zusammenfassungstabelle:

| Anwendung | Branche | Haupttreiber |

|---|---|---|

| Leichtbaukomponenten | Luft- und Raumfahrt | Gewichtsreduzierung & Kraftstoffeffizienz |

| Patientenspezifische Implantate | Gesundheitswesen | Massenanpassung & Verbesserte Ergebnisse |

| Rapid Prototyping & Vorrichtungen | Automobilindustrie | Geschwindigkeit der Markteinführung & Montageeffizienz |

| Direct Digital Manufacturing (DDM) | Mehrere | Produktion mit geringem Volumen und hoher Komplexität |

Bereit, die additive Fertigung in Ihren Arbeitsablauf zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Fertigungsprozesse erforderlich sind, von der Materialprüfung bis zur Qualitätskontrolle. Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Automobilindustrie tätig sind, unsere Lösungen helfen Ihnen, Präzision und Effizienz zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Assemble Lab Zylinderförmige Pressform

- Platinblechelektrode für Labor- und Industrieanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Dreidimensionales elektromagnetisches Siebinstrument

- Infrarotheizung Quantitative Flachpressform

Andere fragen auch

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die Funktionen einer zylindrischen Pelletierform und einer hydraulischen Presse bei LATP-Keramiken? Erstellen Sie hochdichte Pellets

- Was ist die Funktion von Pressformen bei der Herstellung von SiCf/Ti-43Al-9V-Verbundwerkstoffen? Strukturelle Präzision erreichen

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region