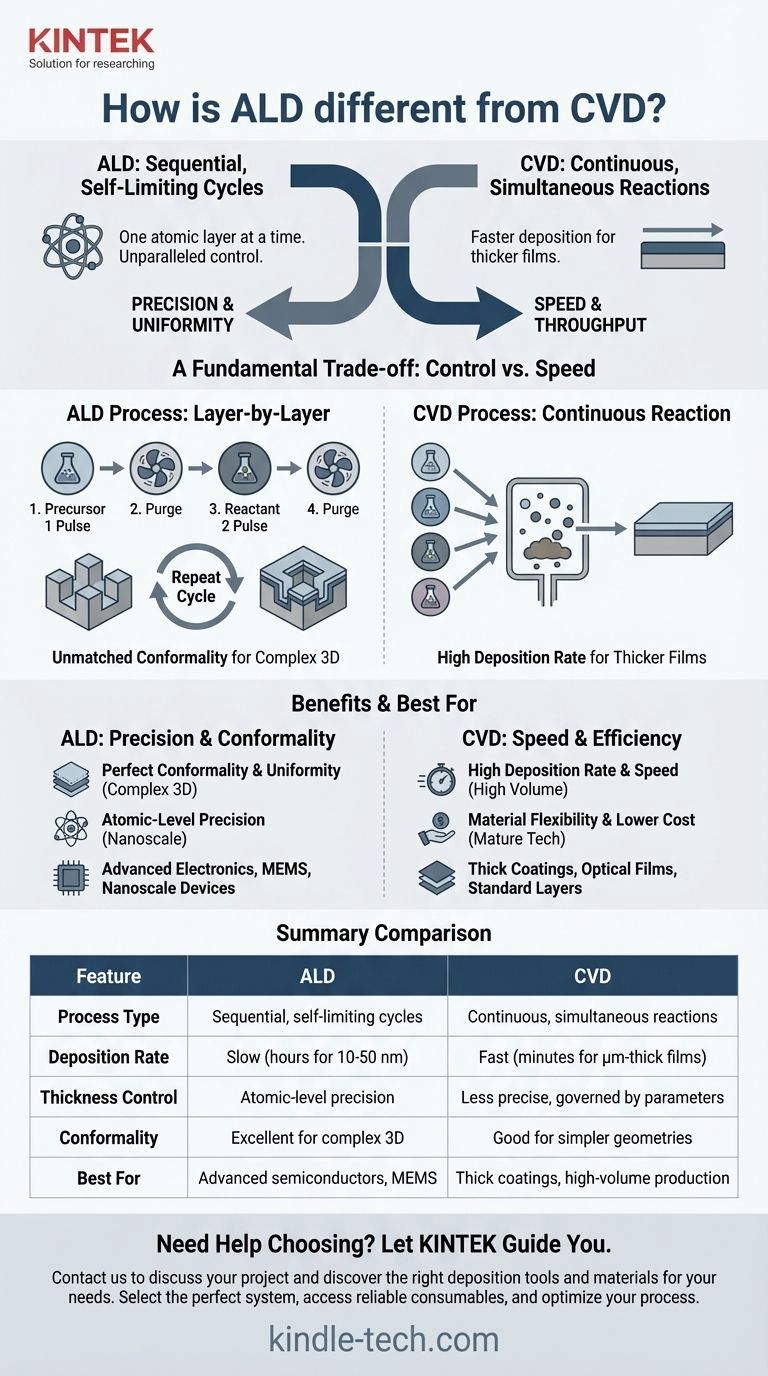

Im Kern liegt der grundlegende Unterschied zwischen der Atomlagenabscheidung (ALD) und der chemischen Gasphasenabscheidung (CVD) in der Reaktionsmethode. ALD ist ein sequenzieller Prozess, der Material in selbstlimitierenden Zyklen Schicht für Schicht, eine einzelne Atomlage nach der anderen, abscheidet und dabei eine unvergleichliche Kontrolle bietet. Im Gegensatz dazu beinhaltet CVD kontinuierliche, simultane chemische Reaktionen, die wesentlich schnellere Abscheideraten für dickere Schichten ermöglichen.

Die Wahl zwischen ALD und CVD ist ein grundlegender Kompromiss zwischen Kontrolle und Geschwindigkeit. ALD bietet Präzision auf atomarer Ebene und perfekte Gleichmäßigkeit, was es ideal für fortschrittliche, komplexe Strukturen macht, während CVD den für dickere, weniger komplizierte Beschichtungen notwendigen hohen Durchsatz bietet.

Der grundlegende Prozessunterschied

Um ihre unterschiedlichen Ergebnisse zu verstehen, müssen wir zunächst untersuchen, wie jeder Prozess auf molekularer Ebene funktioniert. Obwohl beide Formen der chemischen Gasphasenabscheidung sind, ist ihre Ausführung radikal unterschiedlich.

ALD: Der Schicht-für-Schicht-Ansatz

Die Atomlagenabscheidung (ALD) trennt die chemische Reaktion in zwei oder mehr unterschiedliche, sequenzielle Schritte. Zuerst wird ein Prekursor-Gas in die Kammer gepulst, wo es eine einzelne, selbstlimitierende Monoschicht auf dem Substrat bildet. Dies bedeutet, dass die Reaktion automatisch stoppt, sobald alle verfügbaren Oberflächenstellen besetzt sind.

Überschüssiger Prekursor wird gespült, und dann wird ein zweiter Reaktant eingeführt. Dieser zweite Reaktant interagiert nur mit der ersten Monoschicht und schließt die chemische Reaktion ab, um eine Atomlage des gewünschten Materials zu bilden. Dieser Zyklus wird Hunderte oder Tausende Male wiederholt, um die Schicht Schicht für Schicht aufzubauen.

CVD: Der kontinuierliche Reaktionsansatz

Die chemische Gasphasenabscheidung (CVD) wählt einen direkteren Weg. Bei diesem Prozess werden alle notwendigen Prekursor-Gase gleichzeitig in die Reaktionskammer eingeführt.

Diese Gase reagieren sowohl auf der Substratoberfläche als auch im Volumen darüber kontinuierlich miteinander und scheiden das Material ab. Der Prozess wird durch Faktoren wie Gasfluss, Temperatur und Druck gesteuert und stoppt nicht, bis die Gase abgeschaltet werden.

Wie der Prozess die Leistung bestimmt

Der Unterschied zwischen einem sequenziellen, selbstlimitierenden Prozess und einem kontinuierlichen Prozess hat tiefgreifende Auswirkungen auf die Eigenschaften der fertigen Schicht und die Anwendungen, für die jede Technik geeignet ist.

Unübertroffene Konformität und Gleichmäßigkeit (ALD)

Da die ALD-Reaktion selbstlimitierend ist, kann sie unglaublich komplexe, dreidimensionale Strukturen mit hohen Aspektverhältnissen perfekt beschichten. Die Schichtdicke ist auf der Oberseite, den Seiten und der Unterseite jedes Merkmals identisch, eine Eigenschaft, die als hohe Konformität bekannt ist.

Dies macht ALD unerlässlich für die moderne Elektronik, wo Merkmale im Nanomaßstab und dreidimensional sind. Es zeichnet sich durch die Erzeugung der sehr dünnen Schichten (typischerweise 10-50 nm) aus, die für diese Anwendungen erforderlich sind.

Dickenkontrolle auf atomarer Ebene (ALD)

Bei ALD wird die Schichtdicke einfach durch die Anzahl der durchgeführten Reaktionszyklen bestimmt. Diese direkte Beziehung bietet eine digitale Präzision auf atomarer Ebene, die mit anderen Methoden unmöglich zu erreichen ist.

Geschwindigkeit und Durchsatz (CVD)

Der Hauptvorteil von CVD ist seine hohe Abscheiderate. Da die Reaktionen kontinuierlich ablaufen, kann Material viel schneller abgeschieden werden als bei ALD, was es für Anwendungen, die dicke Schichten (Hunderte von Nanometern bis mehrere Mikrometer) erfordern, wesentlich wirtschaftlicher macht.

Material- und Prekursorflexibilität (CVD)

Historisch gesehen verfügt CVD über eine breitere Bibliothek etablierter Prozesse und verfügbarer Prekursoren für eine größere Materialvielfalt. Es ist eine ausgereifte, gut verstandene Technologie, die für alles verwendet wird, von Schutzschichten auf Bearbeitungswerkzeugen bis hin zu Grundschichten in der Halbleiterfertigung.

Die Kompromisse verstehen

Keine Technologie ist universell überlegen; die Wahl wird immer durch die spezifischen Anforderungen der Anwendung und die akzeptablen Kompromisse bestimmt.

Abscheiderate vs. Präzision

Dies ist der zentrale Kompromiss. ALD ist extrem langsam und benötigt oft Stunden, um zehn Nanometer abzuscheiden. CVD ist um Größenordnungen schneller, opfert aber die feine Kontrolle über Dicke und Konformität, die ALD bietet.

Prozesskomplexität und Kosten

Die Zyklus- und Spülschritte bei ALD erfordern komplexere und teurere Geräte. In Kombination mit der langsamen Abscheiderate sind die Kosten pro Substrat für ALD typischerweise viel höher als für CVD, insbesondere für dickere Schichten.

Temperatur- und Substratbeschränkungen

Beide Prozesse laufen bei erhöhten Temperaturen ab, was die Art der verwendeten Substrate einschränken kann. Unerwünschte Spannungen können während des Abkühlens in der Schicht oder im Substrat entstehen, die für beide Techniken beherrscht werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Präzision, Geschwindigkeit und Kosten bestimmen die optimale Technik.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und der Beschichtung komplexer 3D-Strukturen liegt: ALD ist die einzige Wahl, um perfekte Konformität und Dickenkontrolle auf atomarer Ebene zu erreichen, unerlässlich für Halbleiter der nächsten Generation, MEMS und Katalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion relativ dicker Schichten liegt: CVD bietet die notwendige Geschwindigkeit, Effizienz und Wirtschaftlichkeit für Anwendungen wie Hartbeschichtungen, optische Filme und Standardschichten in der Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Abwägung von Leistung und Kosten für Schichten ohne extreme Aspektverhältnisse liegt: CVD ist aufgrund seiner Reife und seines höheren Durchsatzes oft der praktischere und wirtschaftlichere Ausgangspunkt.

Letztendlich befähigt Sie das Verständnis dieses Kernunterschieds zwischen sequenzieller und kontinuierlicher Abscheidung, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Atomlagenabscheidung (ALD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozesstyp | Sequenziell, selbstlimitierende Zyklen | Kontinuierliche, simultane Reaktionen |

| Abscheiderate | Langsam (Stunden für 10-50 nm) | Schnell (Minuten für µm-dicke Schichten) |

| Dickenkontrolle | Präzision auf atomarer Ebene | Weniger präzise, gesteuert durch Prozessparameter |

| Konformität | Ausgezeichnet für komplexe 3D-Strukturen | Gut für einfachere Geometrien |

| Am besten geeignet für | Fortschrittliche Halbleiter, MEMS, nanoskalige Geräte | Dicke Beschichtungen, Großserienproduktion |

Fällt es Ihnen schwer, zwischen ALD und CVD für Ihre Anwendung zu wählen? Lassen Sie sich von der Expertise von KINTEK zur optimalen Lösung führen. Als Spezialisten für Laborgeräte und Verbrauchsmaterialien bieten wir die richtigen Abscheidewerkzeuge und Materialien für Ihre spezifischen Forschungs- oder Produktionsanforderungen.

Unser Team kann Ihnen helfen:

- Das perfekte System für Ihre Präzisions- oder Durchsatzanforderungen auszuwählen

- Zugang zu zuverlässigen Verbrauchsmaterialien und Prekursoren für konsistente Ergebnisse zu erhalten

- Ihren Abscheidungsprozess für maximale Effizienz zu optimieren

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Dünnschichtabscheidungsfähigkeiten verbessern kann. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung