Im Grunde genommen ist die Diamantbeschichtung kein einfacher Plattierungsprozess, sondern eine Meisterleistung des atomaren Aufbaus. Die primäre Methode ist die Chemical Vapor Deposition (CVD), ein Prozess, bei dem kohlenstoffhaltige Gase wie Methan in einer Vakuumkammer angeregt werden, wodurch sie zerfallen und Kohlenstoffatome auf einer Oberfläche ablagern, um akribisch eine Schicht aus reinem, kristallinem Diamant wachsen zu lassen.

Die kritische Herausforderung bei der Diamantbeschichtung besteht nicht nur darin, Kohlenstoff abzuscheiden, sondern sicherzustellen, dass er die ultraharte Diamantkristallstruktur bildet und nicht den weichen, schwarzen Graphit. Die Wahl der Methode bestimmt direkt die Reinheit, Struktur und letztendliche Leistung der Beschichtung für eine bestimmte Anwendung.

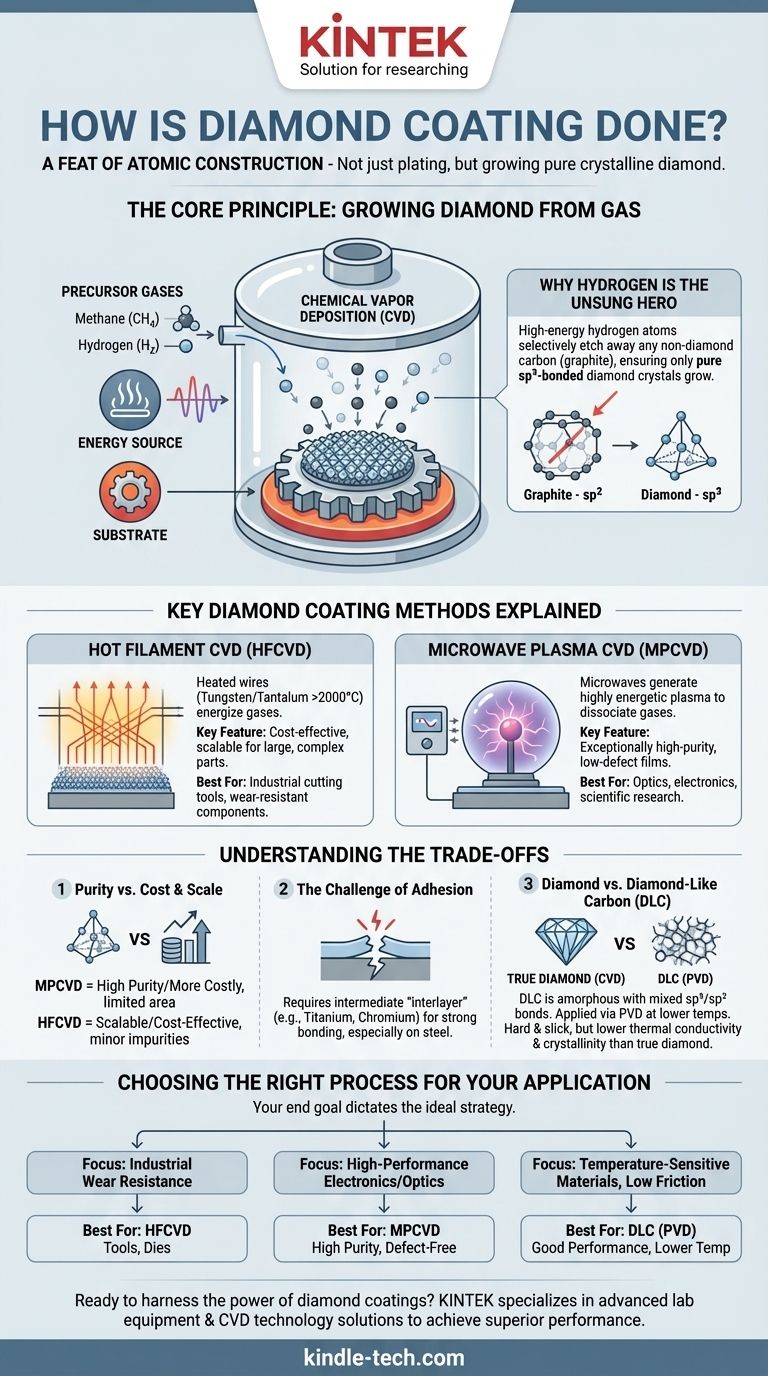

Das Kernprinzip: Diamantwachstum aus Gas

Um einen Diamantfilm herzustellen, müssen Sie die richtigen Zutaten und die richtige Umgebung bereitstellen, um die Bedingungen zu replizieren, unter denen Diamant stabiler ist als sein häufigstes Gegenstück, Graphit. Dies ist die zentrale Funktion der Chemical Vapor Deposition (CVD).

Was ist Chemical Vapor Deposition (CVD)?

CVD ist ein Prozess, bei dem ein Substrat (das zu beschichtende Teil) in eine Vakuumkammer gebracht und flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase zersetzen sich auf dem erhitzten Substrat, wodurch das gewünschte Material – in diesem Fall Diamant – als dünner Film abgeschieden wird.

Die wesentlichen Bestandteile

Das Rezept für synthetischen Diamantfilm ist überraschend einfach. Es erfordert eine Kohlenstoffquelle, typischerweise Methan (CH₄), und eine Fülle von Wasserstoffgas (H₂). Diese Gase werden durch eine erhebliche Energiequelle aktiviert.

Warum Wasserstoff der unbekannte Held ist

Während Methan die Kohlenstoffatome liefert, ist Wasserstoff der entscheidende Katalysator für die Qualität. In der energiereichen Umgebung ätzen Wasserstoffatome selektiv jeglichen Nicht-Diamant-Kohlenstoff (Graphit) weg, der sich auf der Oberfläche bildet. Diese kontinuierliche Reinigungsaktion stellt sicher, dass nur die sp³-gebundenen Diamantkristalle weiterwachsen.

Erläuterung der wichtigsten Diamantbeschichtungsmethoden

Die spezifische Methode, die zur Anregung der Gase verwendet wird, bestimmt die Eigenschaften und die Kosten der Beschichtung. Zwei CVD-Techniken dominieren das Feld.

Hot Filament CVD (HFCVD)

Bei dieser Methode wird ein Netzwerk aus beheizten Drähten oder Filamenten (oft aus Wolfram oder Tantal) knapp über dem Substrat platziert. Die Filamente werden auf über 2000 °C erhitzt, was die thermische Energie liefert, die erforderlich ist, um die Methan- und Wasserstoffgasmoleküle aufzuspalten.

HFCVD wird für seine Fähigkeit geschätzt, große, komplex geformte Teile relativ wirtschaftlich zu beschichten, was es zu einem Arbeitspferd für industrielle Anwendungen wie Schneidwerkzeuge und verschleißfeste Komponenten macht.

Microwave Plasma CVD (MPCVD)

MPCVD verwendet Mikrowellen, um einen hochgradig energiereichen Plasmaball in der Reaktionskammer zu erzeugen. Dieses Plasma dissoziiert die Vorläufergase effizient in reaktive Atome. Das Substrat wird in dieses Plasma eingetaucht, was ein gleichmäßiges Filmdickenwachstum ermöglicht.

Diese Methode ist bekannt für die Herstellung außergewöhnlich reiner Diamantfilme mit wenigen Defekten und ist daher die bevorzugte Wahl für anspruchsvolle Anwendungen in der Optik, Elektronik und wissenschaftlichen Forschung.

Die Kompromisse verstehen

Die Wahl eines Diamantbeschichtungsverfahrens erfordert eine Abwägung zwischen Leistungsanforderungen und praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Anwendung.

Reinheit vs. Kosten und Skalierbarkeit

MPCVD liefert eine überlegene Diamantqualität, aber die Ausrüstung ist teurer und der Prozess ist typischerweise auf kleinere Flächen beschränkt. HFCVD ist besser skalierbar und kostengünstiger, kann aber geringfügige Verunreinigungen aus dem Filament selbst in den Film einbringen.

Die Herausforderung der Haftung

Diamant haftet nicht leicht an vielen Materialien, insbesondere an Stählen. Um eine starke Haftung zu erreichen, muss häufig eine Zwischenschicht („Interlayer“) aus einem Material wie Titan oder Chrom abgeschieden werden, die als Klebstoff zwischen dem Substrat und dem Diamantfilm fungiert.

Diamant vs. Diamantähnlicher Kohlenstoff (DLC)

Es ist wichtig, echte Diamantbeschichtungen von diamantähnlichem Kohlenstoff (DLC) zu unterscheiden. DLC ist ein amorpher Film mit einer Mischung aus Diamant- (sp³) und Graphit- (sp²)-Bindungen. Obwohl er sehr hart und glatt ist, besitzt er nicht die gleiche überragende Härte, Wärmeleitfähigkeit oder Kristallstruktur eines echten Diamantfilms. DLC wird oft mittels Physical Vapor Deposition (PVD) bei niedrigeren Temperaturen aufgebracht.

Die Wahl des richtigen Prozesses für Ihre Anwendung

Ihr Endziel bestimmt die ideale Beschichtungsstrategie. Indem Sie den Prozess an die Leistungsanforderungen anpassen, können Sie die einzigartigen Eigenschaften von Diamant effektiv nutzen.

- Wenn Ihr Hauptaugenmerk auf industrieller Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Formen): HFCVD bietet den kostengünstigsten Weg zur Beschichtung großer und komplexer Teile, bei denen die ultimative Reinheit zweitrangig gegenüber Härte und Haltbarkeit ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: MPCVD ist die notwendige Wahl aufgrund seiner unübertroffenen Fähigkeit, die hochreinen, gleichmäßigen und fehlerfreien Diamantfilme zu erzeugen, die diese Anwendungen erfordern.

- Wenn Sie Härte und geringe Reibung auf einem temperaturempfindlichen Material benötigen: Ziehen Sie DLC-Beschichtungen in Betracht, die mittels PVD aufgebracht werden, da sie eine ausgezeichnete Leistung bieten und bei viel niedrigeren Temperaturen als echter Diamant abgeschieden werden können.

Letztendlich ermöglicht Ihnen das Verständnis, wie Diamant gezüchtet wird, die Auswahl des präzisen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Hot Filament CVD (HFCVD) | Kosteneffizient, skalierbar für komplexe Teile | Industriewerkzeuge, verschleißfeste Komponenten |

| Microwave Plasma CVD (MPCVD) | Hochreine Filme mit wenigen Defekten | Elektronik, Optik, wissenschaftliche Forschung |

| Diamantähnlicher Kohlenstoff (DLC) | Anwendung bei niedrigeren Temperaturen, gute Härte | Temperaturempfindliche Materialien, Anforderungen an geringe Reibung |

Sind Sie bereit, die Kraft von Diamantbeschichtungen für Ihr Labor oder Ihre industrielle Anwendung zu nutzen? Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für Hochleistungsbeschichtungen. Unsere Expertise in der CVD-Technologie kann Ihnen helfen, überlegene Härte, Verschleißfestigkeit und Wärmemanagement für Ihre spezifischen Bedürfnisse zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Diamantbeschichtungslösungen die Leistung und Haltbarkeit Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation