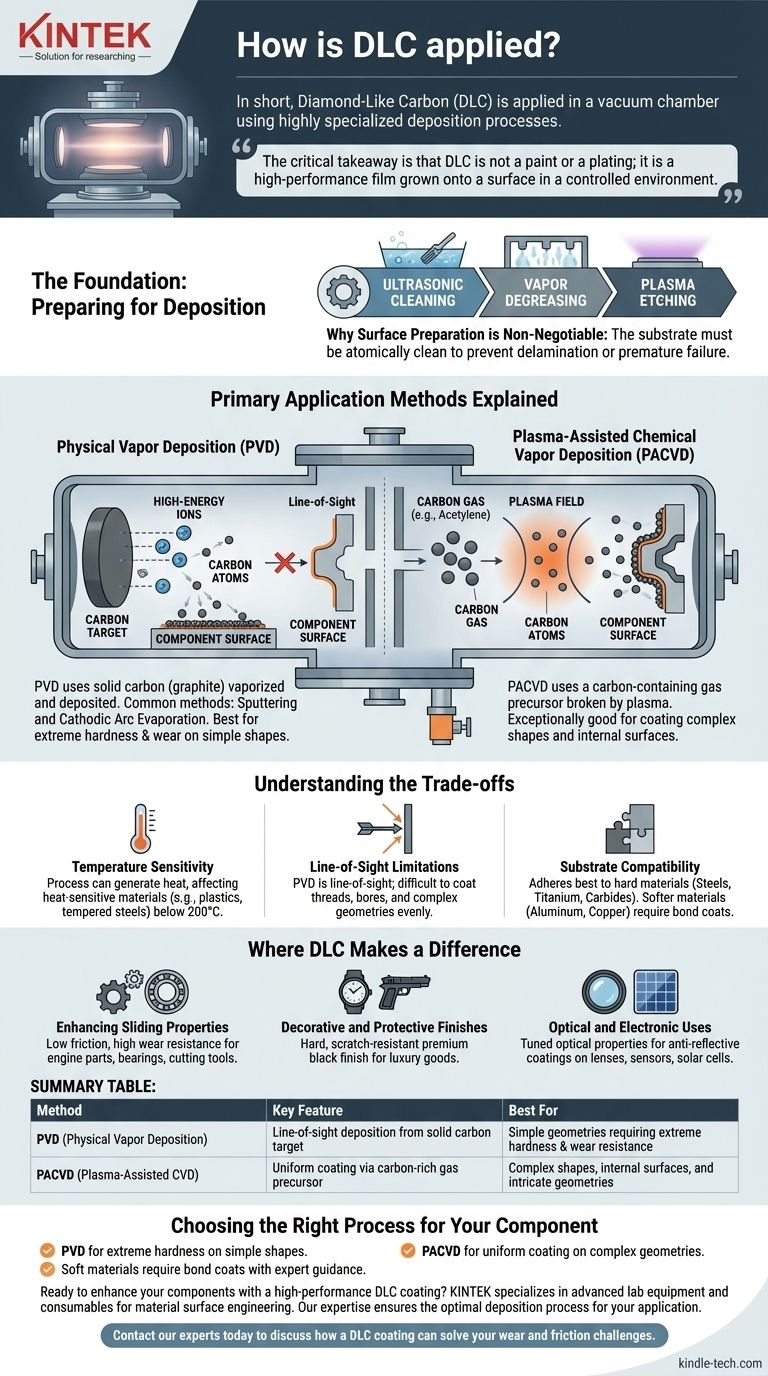

Kurz gesagt, Diamantähnlicher Kohlenstoff (DLC) wird in einer Vakuumkammer unter Verwendung hochspezialisierter Abscheidungsprozesse aufgetragen. Die beiden gängigsten industriellen Methoden sind die Physikalische Gasphasenabscheidung (PVD) und die Plasma-unterstützte Chemische Gasphasenabscheidung (PACVD), die beide die Beschichtung Atom für Atom auf der Oberfläche einer Komponente aufbauen.

Die entscheidende Erkenntnis ist, dass DLC weder Farbe noch Galvanisierung ist; es ist ein Hochleistungsfilm, der in einer kontrollierten Umgebung auf einer Oberfläche gezüchtet wird. Die Wahl der Auftragungsmethode wird durch die Geometrie des Teils, das Substratmaterial und die spezifischen Eigenschaften bestimmt, die von der endgültigen Beschichtung erwartet werden.

Die Grundlage: Vorbereitung für die Abscheidung

Bevor eine Beschichtung aufgetragen wird, muss die Oberfläche der Komponente makellos sein. Dies ist der wichtigste Schritt, um eine korrekte Haftung und Leistung zu gewährleisten.

Warum Oberflächenvorbereitung nicht verhandelbar ist

Die Substratoberfläche muss atomar rein sein. Jegliche Rückstände, von Ölen bis hin zu mikroskopisch kleinem Staub, erzeugen eine Schwachstelle, die dazu führt, dass sich die Beschichtung ablöst oder vorzeitig versagt.

Der Prozess umfasst typischerweise mehrstufige Ultraschallreinigungsbäder, Dampfentfettung und manchmal Plasmaätzen innerhalb der Beschichtungskammer selbst, um die letzten Schichten von Verunreinigungen zu entfernen.

Erklärung der primären Auftragungsmethoden

DLC-Beschichtungen werden im Vakuum unter Verwendung von Plasma gebildet, einem ionisierten Gas, das die präzise Abscheidung des Kohlenstofffilms ermöglicht.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Techniken, bei denen ein fester Werkstoff (in diesem Fall Graphit) verdampft und dann auf die Komponente abgeschieden wird.

Die gängigsten PVD-Methoden für DLC sind das Sputtern und die Kathodenlichtbogenverdampfung. Bei beiden Methoden bombardieren Hochenergieionen ein festes Kohlenstofftarget und schlagen dabei Kohlenstoffatome heraus. Diese Atome wandern dann durch das Vakuum und kondensieren auf der Oberfläche der Komponente, wodurch der dichte DLC-Film entsteht.

Plasma-unterstützte Chemische Gasphasenabscheidung (PACVD)

PACVD verwendet einen anderen Ansatz. Anstatt mit einem festen Kohlenstofftarget zu beginnen, führt diese Methode ein kohlenstoffhaltiges Gas (wie Acetylen) in die Vakuumkammer ein.

Ein starkes Plasmenfeld wird erzeugt, das die Gasmoleküle aufbricht. Dadurch werden die Kohlenstoffatome freigesetzt, um sich gleichmäßig auf der Komponente abzuscheiden und die DLC-Schicht zu bilden. Da ein Gasvorläufer verwendet wird, eignet sich PACVD hervorragend zur Beschichtung komplexer Formen und innerer Oberflächen.

Verständnis der Kompromisse

Das Auftragen einer DLC-Beschichtung ist ein technischer Prozess mit spezifischen Einschränkungen, die in der Designphase berücksichtigt werden müssen.

Temperatursensitivität

Sowohl PVD als auch PACVD sind energetische Prozesse, die Wärme erzeugen. Obwohl viele Prozesse darauf ausgelegt sind, bei niedrigeren Temperaturen (unter 200 °C) zu laufen, kann die Wärme immer noch ausreichen, um wärmeempfindliche Materialien wie bestimmte Kunststoffe oder niedrigtemperaturgestählte Stähle zu beeinflussen.

Sichtlinienbeschränkungen

PVD-Methoden sind im Allgemeinen „Sichtlinien“-Prozesse. Das bedeutet, dass die Beschichtung nur auf Oberflächen gebildet werden kann, die einen direkten Weg zur Kohlenstoffquelle haben. Dies erschwert die gleichmäßige Beschichtung komplexer Geometrien, Gewinde oder Innenbohrungen.

Substratverträglichkeit

DLC haftet am besten auf harten, stabilen Materialien wie Stählen, Titan und Hartmetallen. Weichere Materialien wie Aluminium oder Kupfer erfordern oft spezielle Zwischenschichten (oder „Haftvermittler“), um sicherzustellen, dass der harte DLC-Film eine stabile Grundlage hat und ordnungsgemäß haftet.

Wo DLC einen Unterschied macht

Die einzigartigen Eigenschaften von DLC machen es in zahlreichen Branchen sowohl für funktionale als auch für ästhetische Zwecke wertvoll.

Verbesserung der Gleiteigenschaften

Wie die Referenzen angeben, ist ein Hauptanwendungsgebiet für Komponenten, die geringe Reibung und hohe Verschleißfestigkeit erfordern. Dazu gehören Motorteile wie Kolbenbolzen und Ventilstößel, Lager und industrielle Schneidwerkzeuge.

Dekorative und schützende Oberflächen

DLC bietet eine harte, kratzfeste Oberfläche mit einer hochwertigen schwarzen Optik. Es wird häufig bei Luxusuhren, hochwertigen Feuerwaffen und anderen Konsumgütern verwendet, bei denen Haltbarkeit und Aussehen von größter Bedeutung sind.

Optische und elektronische Anwendungen

Die spezifische Struktur eines DLC-Films kann für optische Eigenschaften optimiert werden. Wie erwähnt, kann er als langlebige, reflexionsarme Beschichtung für Linsen und Sensoren dienen und sogar die Effizienz von Silizium-Solarzellen verbessern.

Auswahl des richtigen Prozesses für Ihre Komponente

Das Verständnis der Auftragungsmethode ist der Schlüssel zur erfolgreichen Implementierung einer DLC-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit bei einer einfachen Form liegt: Ein PVD-Lichtbogenverdampfungsverfahren ist eine ausgezeichnete und übliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Geometrie oder einer Innenfläche liegt: Ein PACVD-Verfahren ist überlegen, da es ein Vorläufergas verwendet, das gleichmäßiger beschichtet.

- Wenn Ihre Komponente aus einem weichen Material wie Aluminium besteht: Sie müssen mit Ihrem Beschichtungsanbieter zusammenarbeiten, um die richtige Haftvermittlerschicht für ein erfolgreiches Ergebnis zu spezifizieren.

Letztendlich hängt eine erfolgreiche DLC-Anwendung davon ab, die Abscheidungstechnik auf das Material, die Geometrie und das funktionale Ziel Ihrer Komponente abzustimmen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Sichtlinienabscheidung von einem festen Kohlenstofftarget | Einfache Geometrien, die extreme Härte und Verschleißfestigkeit erfordern |

| PACVD (Plasma-unterstützte CVD) | Gleichmäßige Beschichtung durch einen kohlenstoffreichen Gasvorläufer | Komplexe Formen, Innenflächen und komplizierte Geometrien |

Bereit, Ihre Komponenten mit einer Hochleistungs-DLC-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialoberflächentechnik. Unsere Expertise stellt sicher, dass Sie den optimalen Abscheidungsprozess (PVD oder PACVD) für Ihr spezifisches Substrat und Ihre Anwendung auswählen, was überlegene Härte, Verschleißfestigkeit und geringe Reibung garantiert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine DLC-Beschichtung Ihre Verschleiß- und Reibungsprobleme lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche Rolle spielt ein Plasma-Reaktor bei der Synthese von Kobaltferrit? Verbesserung der magnetischen Leistung durch Plasmaverarbeitung

- Wie sind Wafer und Elektroden in einem PECVD-System konfiguriert? Beherrschung der Parallelplattenarchitektur

- Was sind die technischen Vorteile von PECVD gegenüber CVD für CF2-Filme? Master Precision Nano-Engineering

- Wie hart ist eine DLC-Beschichtung? Erreichen Sie eine überlegene Verschleißfestigkeit mit einer Härte von bis zu 90 GPa

- Wie hoch ist die Temperatur von SiO2 PECVD? Erzielen Sie Niedertemperatur-, hochwertige Schichten für empfindliche Substrate

- Was sind die Vorteile der Verwendung eines PECVD-Systems für DLC-Filme? Erreichen Sie Präzision bei niedrigen Temperaturen für empfindliche Substrate

- Was ist die Funktion von MW PECVD bei der Synthese von Bor-dotiertem Diamant? Master Molecular Tuning & Conductivity

- Was sind die Merkmale und Anwendungen der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD)? Hochgeschwindigkeits-Niedertemperatur-Beschichtung