Beim Sputtern wird Plasma erzeugt, indem eine starke elektrische Spannung an ein Targetmaterial in einer Niederdruck-Vakuumkammer angelegt wird, die mit einem Inertgas, typischerweise Argon, gefüllt wurde. Diese Spannung beschleunigt freie Elektronen, die dann heftig mit den neutralen Gasatomen kollidieren. Diese Kollisionen sind energisch genug, um Elektronen von den Gasatomen zu lösen und sie in eine selbsterhaltende Mischung aus positiven Ionen und freien Elektronen, bekannt als Plasma, umzuwandeln.

Das Kernprinzip besteht nicht nur darin, eine Glimmentladung zu erzeugen, sondern elektrische Energie zu nutzen, um eine kontrollierte Wolke hochenergetischer Ionen herzustellen. Dieses Plasma dient dann als Medium, um ein Target zu bombardieren, wobei es effektiv als atomarer Sandstrahler fungiert, um Beschichtungsmaterial auf ein Substrat zu schleudern.

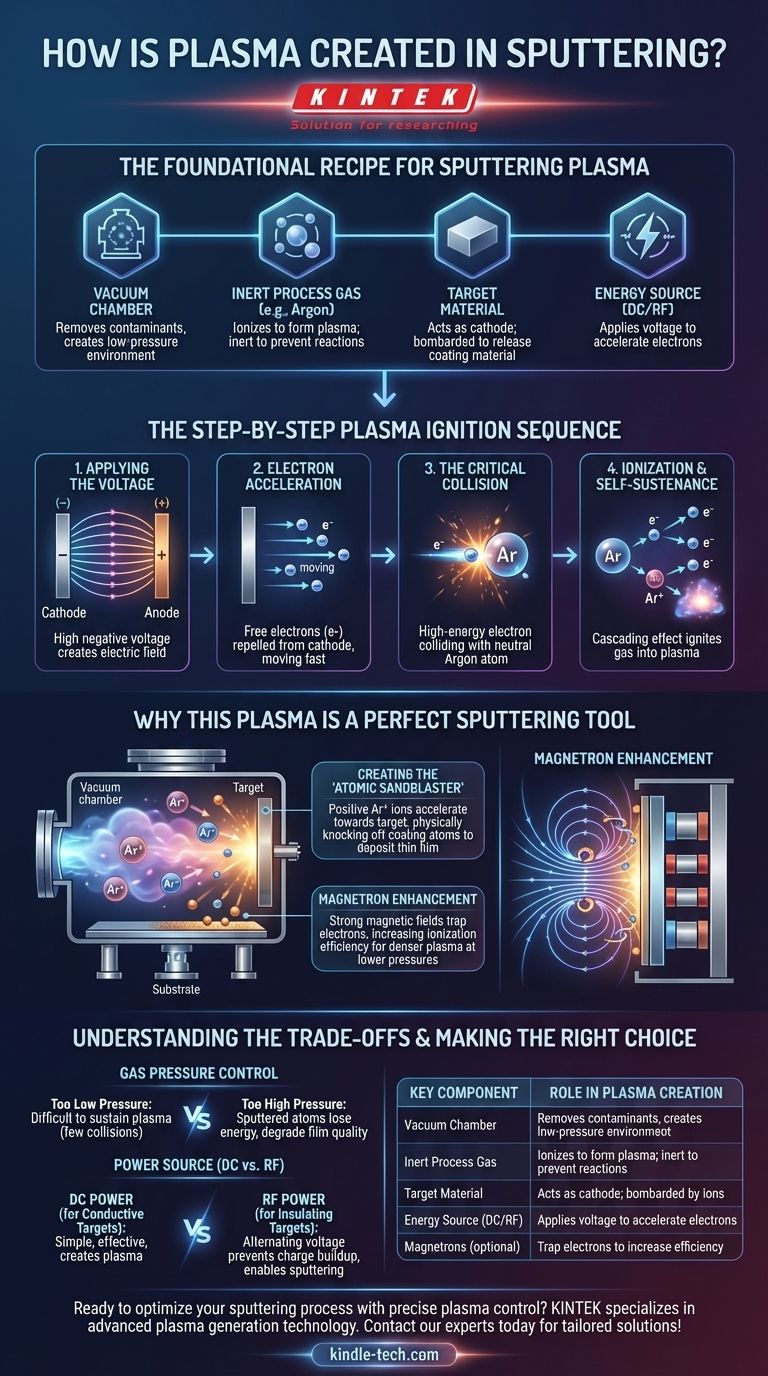

Das grundlegende Rezept für Sputterplasma

Die Erzeugung eines stabilen und effektiven Plasmas für das Sputtern erfordert eine präzise Kombination von vier Schlüsselkomponenten. Jede Komponente spielt eine unverzichtbare Rolle bei der Initiierung und Aufrechterhaltung des Prozesses.

Die Vakuumkammer

Der gesamte Prozess beginnt mit dem Evakuieren einer versiegelten Kammer auf ein Hochvakuum. Dieser erste Schritt ist entscheidend, um atmosphärische Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die sonst die Abscheidung stören und die resultierende Dünnschicht verunreinigen würden.

Das inerte Prozessgas

Sobald ein Vakuum hergestellt ist, wird die Kammer mit einer kleinen, kontrollierten Menge eines Prozessgases gefüllt. Argon ist die häufigste Wahl, da es chemisch inert ist, unerwünschte Reaktionen verhindert und eine relativ hohe Atommasse besitzt, wodurch es effektiv Targetatome beim Aufprall ablösen kann.

Das Targetmaterial

Das Target ist eine feste Platte des Materials, das abgeschieden werden soll (z. B. Titan, Aluminium, Siliziumdioxid). Es ist das Material, das die Plasmaionen letztendlich bombardieren werden, um die Beschichtung zu erzeugen.

Die Energiequelle

Eine externe Stromversorgung, entweder Gleichstrom (DC) oder Hochfrequenz (RF), liefert die notwendige Energie. Diese Quelle erzeugt ein starkes elektrisches Potenzial, typischerweise indem das Target zur negativen Elektrode (Kathode) und die Kammerwände oder eine separate Elektrode zur positiven (Anode) gemacht werden.

Die schrittweise Plasmazündungssequenz

Mit den grundlegenden Elementen an Ort und Stelle folgt die Plasmaerzeugung einer schnellen, selbsterhaltenden Kettenreaktion.

Anlegen der Spannung

Eine hohe negative Spannung wird an das Targetmaterial angelegt. Dies erzeugt ein starkes elektrisches Feld innerhalb der Kammer.

Elektronenbeschleunigung

Alle im Gas natürlich vorhandenen freien Elektronen werden sofort und heftig vom negativen Target abgestoßen und mit hoher Geschwindigkeit durch die Kammer beschleunigt.

Die kritische Kollision

Während diese hochenergetischen Elektronen sich bewegen, kollidieren sie mit den neutralen, energiearmen Argonatomen, die die Kammer füllen.

Ionisation und Selbsterhaltung

Die Kollision überträgt genügend Energie, um ein Elektron aus der äußeren Schale des Argonatoms zu schlagen. Dieses Ereignis erzeugt zwei neue Partikel: ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron. Dieses neue Elektron wird dann durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen in einem Kaskadeneffekt führt, der das gesamte Gas schnell in ein Plasma umwandelt.

Warum dieses Plasma ein perfektes Sputterwerkzeug ist

Das Plasma ist nicht das Endprodukt; es ist das Werkzeug, das das Sputtern ermöglicht. Seine einzigartigen Eigenschaften werden genutzt, um Materialübertragung auf atomarer Ebene zu erreichen.

Erzeugung des „atomaren Sandstrahlers“

Die neu gebildeten positiven Argonionen (Ar+) werden nun stark vom negativ geladenen Target angezogen. Sie beschleunigen darauf zu und treffen dessen Oberfläche mit erheblicher kinetischer Energie. Dieser Beschuss schlägt physikalisch Atome vom Targetmaterial ab, "sputtert" sie in die Kammer, wo sie sich bewegen und als Dünnschicht auf einem Substrat abscheiden.

Die Rolle von Magnetrons

Moderne Systeme, bekannt als Magnetron-Sputtersysteme, platzieren starke Magnete hinter dem Target. Dieses Magnetfeld fängt die hochmobilen Elektronen nahe der Targetoberfläche ein und zwingt sie auf eine Spiralbahn. Dies erhöht die Wahrscheinlichkeit, dass ein Elektron mit einem Argonatom kollidiert, erheblich, verbessert die Ionisationseffizienz drastisch und ermöglicht die Aufrechterhaltung eines dichten, stabilen Plasmas bei viel niedrigeren Drücken.

Die Kompromisse verstehen

Die Kontrolle des Plasmas ist entscheidend für die Kontrolle der endgültigen Schicht. Der Prozess ist ein Gleichgewicht konkurrierender Faktoren.

Gaskontrolle

Der Druck des Prozessgases ist ein kritischer Parameter. Ist der Druck zu niedrig, gibt es zu wenige Gasatome, mit denen die Elektronen kollidieren können, was die Aufrechterhaltung des Plasmas erschwert. Ist der Druck zu hoch, kollidieren die gesputterten Atome auf ihrem Weg zum Substrat mit zu vielen Gasatomen, verlieren Energie und können die Filmqualität beeinträchtigen.

Stromquelle (DC vs. RF)

Die Wahl der Stromquelle wird durch das Targetmaterial bestimmt. Gleichstrom (DC) ist einfach und effektiv für leitfähige (Metall-)Targets. Ist das Target jedoch ein isolierendes (dielektrisches) Material, sammeln sich positive Ionen auf dessen Oberfläche an, neutralisieren die negative Ladung und löschen das Plasma. Hochfrequenz (RF) wechselt die Spannung schnell ab, verhindert diese Ladungsansammlung und ermöglicht das Sputtern jeder Art von Material.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Plasmaerzeugung und -eigenschaften ist entscheidend für die Kontrolle des Ergebnisses Ihres Beschichtungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Maximieren Sie die Ionendichte nahe dem Target durch den Einsatz von Magnetron-Verstärkung und Optimierung von Gasdruck und Leistungsaufnahme.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt: Priorisieren Sie ein stabiles Plasma durch präzise Kontrolle von Gasdruck und Leistung, da die Stabilität des Plasmas die Energie und Gleichmäßigkeit der gesputterten Atome direkt beeinflusst.

- Wenn Sie ein isolierendes Material sputtern: Sie müssen eine HF-Stromquelle verwenden, um eine Ladungsansammlung auf dem Target zu verhindern, was für die Erzeugung und Aufrechterhaltung des Plasmas unerlässlich ist.

Letztendlich ist die Beherrschung der Prinzipien der Plasmaerzeugung der Schlüssel zur Kontrolle der Energie, Dichte und Stabilität des gesamten Sputterprozesses.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der Plasmaerzeugung |

|---|---|

| Vakuumkammer | Entfernt Verunreinigungen, schafft Niederdruckumgebung |

| Inertes Prozessgas (z. B. Argon) | Ionisiert zu Plasma; inert, um Reaktionen zu verhindern |

| Targetmaterial | Wirkt als Kathode; wird von Ionen bombardiert, um Beschichtungsmaterial freizusetzen |

| Energiequelle (DC/RF) | Legt Spannung an, um Elektronen zu beschleunigen und Plasma zu zünden |

| Magnetrons (optional) | Fangen Elektronen ein, um die Ionisationseffizienz bei niedrigeren Drücken zu erhöhen |

Bereit, Ihren Sputterprozess mit präziser Plasmakontrolle zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme mit fortschrittlicher Plasmaerzeugungstechnologie. Ob Sie DC- oder HF-Stromquellen, Magnetron-Verbesserungen oder maßgeschneiderte Lösungen für leitfähige oder isolierende Materialien benötigen, wir bieten die Werkzeuge, um überlegene Dünnschichtqualität und Abscheidungsraten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten