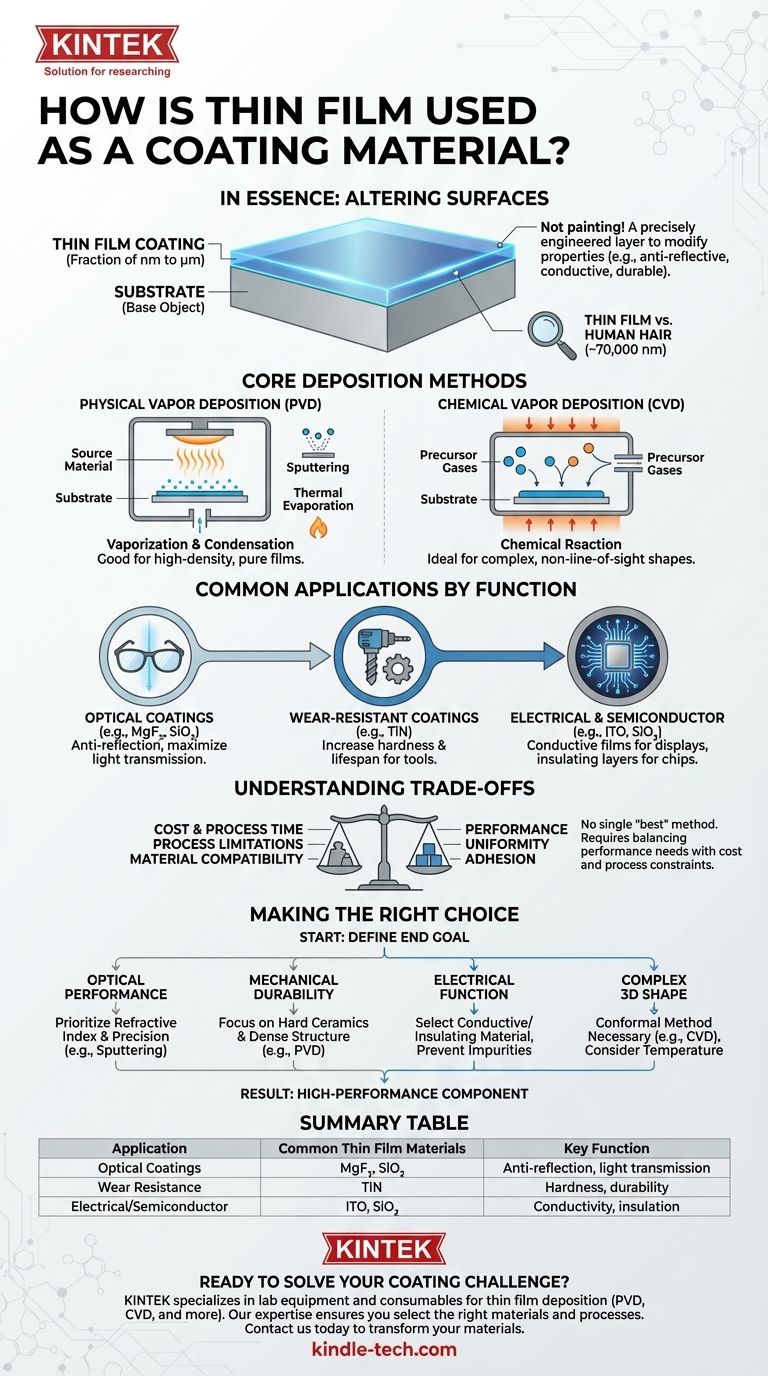

Im Wesentlichen wird eine Dünnschicht als Beschichtung verwendet, indem eine mikroskopisch dünne, präzise konstruierte Materialschicht auf eine Oberfläche, das sogenannte Substrat, aufgebracht wird. Dieser Prozess ist nicht mit dem Streichen vergleichbar; es handelt sich um eine hochkontrollierte Technik, die darauf abzielt, die Eigenschaften des Substrats grundlegend zu verändern, beispielsweise um es entspiegelt, elektrisch leitfähig oder widerstandsfähig gegen Verschleiß und Korrosion zu machen. Das spezifische Material und die Abscheidungsmethode werden ausgewählt, um ein gewünschtes funktionales Ergebnis zu erzielen.

Die kritische Herausforderung bei der Verwendung von Dünnschichten besteht nicht nur darin, eine Schicht aufzutragen, sondern die richtige Kombination aus Material, Abscheidungsprozess und Schichtstruktur strategisch auszuwählen, um ein spezifisches technisches Problem zu lösen. Der Erfolg der Beschichtung wird dadurch bestimmt, wie gut diese Entscheidungen mit den einzigartigen Anforderungen der Anwendung übereinstimmen.

Was ist eine Dünnschichtbeschichtung?

Definition der Skala

Eine Dünnschicht ist eine Materialschicht mit einer Dicke, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. Um dies ins Verhältnis zu setzen: Ein typisches menschliches Haar ist etwa 70.000 Nanometer dick. Diese extreme Dünnheit ermöglicht es der Schicht, Funktion hinzuzufügen, ohne die physikalischen Abmessungen oder das Gewicht des beschichteten Objekts wesentlich zu verändern.

Das Ziel: Modifikation der Oberflächeneigenschaften

Der Hauptzweck einer Dünnschichtbeschichtung besteht darin, der Oberfläche eines Substrats Eigenschaften zu verleihen, die es von Natur aus nicht besitzt. Dies ist eine äußerst effiziente Methode zur Herstellung von Hochleistungskomponenten, da der Hauptteil des Objekts aus einem kostengünstigen Material bestehen kann, während die kritischen Oberflächenfunktionen von der spezialisierten Dünnschicht übernommen werden.

Substrat vs. Schicht

Die Beziehung zwischen dem Substrat (dem Basiskörper) und der Schicht (der Beschichtung) ist entscheidend. Das Substrat liefert die mechanische Struktur, während die Schicht eine spezifische Funktion bereitstellt, wie z. B. optische Filterung, elektrische Isolierung oder Härte. Eine ordnungsgemäße Haftung zwischen den beiden ist unerlässlich, damit die Beschichtung wirksam und dauerhaft ist.

Wesentliche Abscheidungsmethoden: Wie Schichten hergestellt werden

Die Methode, die zur Herstellung der Schicht verwendet wird, ist ebenso wichtig wie das Material selbst, da sie die Dichte, Gleichmäßigkeit und Haftung der Schicht bestimmt. Die beiden Hauptfamilien der Abscheidung sind die physikalische Gasphasenabscheidung und die chemische Gasphasenabscheidung.

Physikalische Gasphasenabscheidung (PVD)

Bei PVD-Verfahren wird ein festes oder flüssiges Ausgangsmaterial in einer Vakuumkammer verdampft. Dieser Dampf wandert dann zum Substrat und kondensiert dort, wodurch die Dünnschicht entsteht.

Zu den gängigen PVD-Techniken gehören das Sputtern, bei dem Ionen auf ein Zielmaterial bombardieren, um Atome herauszulösen, und die thermische Verdampfung, bei der das Ausgangsmaterial erhitzt wird, bis es verdampft. PVD eignet sich hervorragend zur Herstellung sehr reiner, dichter Schichten.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet die Einführung von Vorläufergasen in eine Kammer, die das erhitzte Substrat enthält. Auf der Oberfläche des Substrats finden chemische Reaktionen statt, wodurch eine feste Schicht wächst.

Diese Methode eignet sich hervorragend zur Beschichtung komplexer Geometrien, die nicht in Sichtlinie liegen, da das Gas alle freiliegenden Oberflächen erreichen kann. Sie ist grundlegend für die Herstellung von Halbleitern und anderen elektronischen Bauteilen.

Häufige Anwendungen nach Funktion

Die Vielseitigkeit von Dünnschichten lässt sich am besten anhand ihrer realen Anwendungen verstehen.

Optische Beschichtungen

Materialien wie Magnesiumfluorid (MgF₂) und Siliziumdioxid (SiO₂) werden zur Herstellung von Antireflexionsbeschichtungen auf Brillengläsern, Kameralinsen und Solarmodulen verwendet, um die Lichtdurchlässigkeit zu maximieren.

Verschleißfeste Beschichtungen

Harte Materialien wie Titannitrid (TiN) werden auf Schneidwerkzeuge, Bohrer und Maschinenkomponenten aufgebracht. Dies erhöht ihre Härte und Lebensdauer dramatisch und ermöglicht den Betrieb bei höheren Geschwindigkeiten.

Elektrische & Halbleiterbeschichtungen

Transparent leitfähige Schichten wie Indiumzinnoxid (ITO) sind für Touchscreens und Flachbildschirme unerlässlich. Bei der Herstellung von Mikrochips werden Schichten aus Materialien wie Siliziumdioxid verwendet, um die isolierenden und leitenden Bahnen zu erzeugen, aus denen Transistoren bestehen.

Verständnis der Kompromisse

Die Wahl einer Dünnschichtlösung erfordert ein klares Verständnis der inhärenten Kompromisse. Es gibt keine einzelne „beste“ Methode oder Material; es gibt nur die beste Lösung für eine bestimmte Anwendung.

Kosten vs. Leistung

Hochspezialisierte Prozesse wie die Atomlagenabscheidung (ALD), eine Unterart von CVD, die eine unübertroffene Dickenkontrolle bietet, sind erheblich teurer und langsamer als allgemeine Methoden wie die thermische Verdampfung. Die erforderliche Leistung muss die Kosten rechtfertigen.

Prozessbeschränkungen

PVD ist oft ein „Sichtlinienprozess“, was es schwierig macht, komplexe 3D-Formen gleichmäßig zu beschichten. Umgekehrt kann CVD komplexe Formen bewältigen, erfordert jedoch oft hohe Temperaturen, die wärmeempfindliche Substrate wie Kunststoffe beschädigen könnten.

Materialverträglichkeit

Nicht alle Materialien können erfolgreich auf allen Substraten abgeschieden werden. Probleme wie schlechte Haftung oder eine Diskrepanz in den Wärmeausdehnungskoeffizienten können dazu führen, dass die Schicht bei Temperaturschwankungen abblättert, reißt oder sich ablöst.

Die richtige Wahl für Ihre Anwendung treffen

Um die geeignete Dünnschichtbeschichtung auszuwählen, müssen Sie von Ihrem Endziel ausgehen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Priorisieren Sie Materialien mit dem erforderlichen Brechungsindex und einem Abscheidungsprozess wie Sputtern, der eine präzise Dickenkontrolle garantiert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Konzentrieren Sie sich auf harte keramische Materialien wie Nitride oder Carbide und einen PVD-Prozess, der eine dichte, stark haftende Schichtstruktur gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Funktion liegt: Die Wahl des Materials (z. B. ein Metall für Leitfähigkeit oder ein Oxid für Isolierung) ist von größter Bedeutung, und der Prozess muss Verunreinigungen verhindern, die die Leistung beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Eine konforme Methode wie CVD wird wahrscheinlich erforderlich sein, und das Substratmaterial muss den erforderlichen Prozesstemperaturen standhalten können.

Indem Sie das Material, seine Form und den Abscheidungsprozess sorgfältig auf Ihr spezifisches Ziel abstimmen, können Sie ein Standardmaterial in eine leistungsstarke, funktionale Komponente verwandeln.

Zusammenfassungstabelle:

| Anwendung | Häufige Dünnschichtmaterialien | Hauptfunktion |

|---|---|---|

| Optische Beschichtungen | Magnesiumfluorid (MgF₂), Siliziumdioxid (SiO₂) | Entspiegelung, Lichtdurchlässigkeit |

| Verschleißfestigkeit | Titannitrid (TiN) | Härte, Haltbarkeit für Werkzeuge |

| Elektrisch/Halbleiter | Indiumzinnoxid (ITO), Siliziumdioxid (SiO₂) | Leitfähigkeit, Isolierung für Displays/Chips |

Bereit, Ihre Beschichtungsherausforderung mit Präzisionsdünnschichten zu lösen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bietet Lösungen für PVD, CVD und mehr. Egal, ob Sie die optische Leistung verbessern, die Verschleißfestigkeit erhöhen oder spezifische elektrische Eigenschaften erzielen möchten, unsere Expertise stellt sicher, dass Sie die richtigen Materialien und Prozesse für Ihr Substrat auswählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Materialien in Hochleistungskomponenten zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur