Letztendlich hängt die Zeit, die zur Herstellung von Biokohle benötigt wird, vollständig von der verwendeten Methode ab, aber der gebräuchlichste Ansatz, die langsame Pyrolyse, erfordert eine Verweilzeit von mehreren Stunden. Dieser Prozess beinhaltet das Erhitzen von Biomasse bei niedrigeren Temperaturen (ca. 400 °C) in einer sauerstofffreien Umgebung, um den Endertrag der festen Biokohle selbst gezielt zu maximieren.

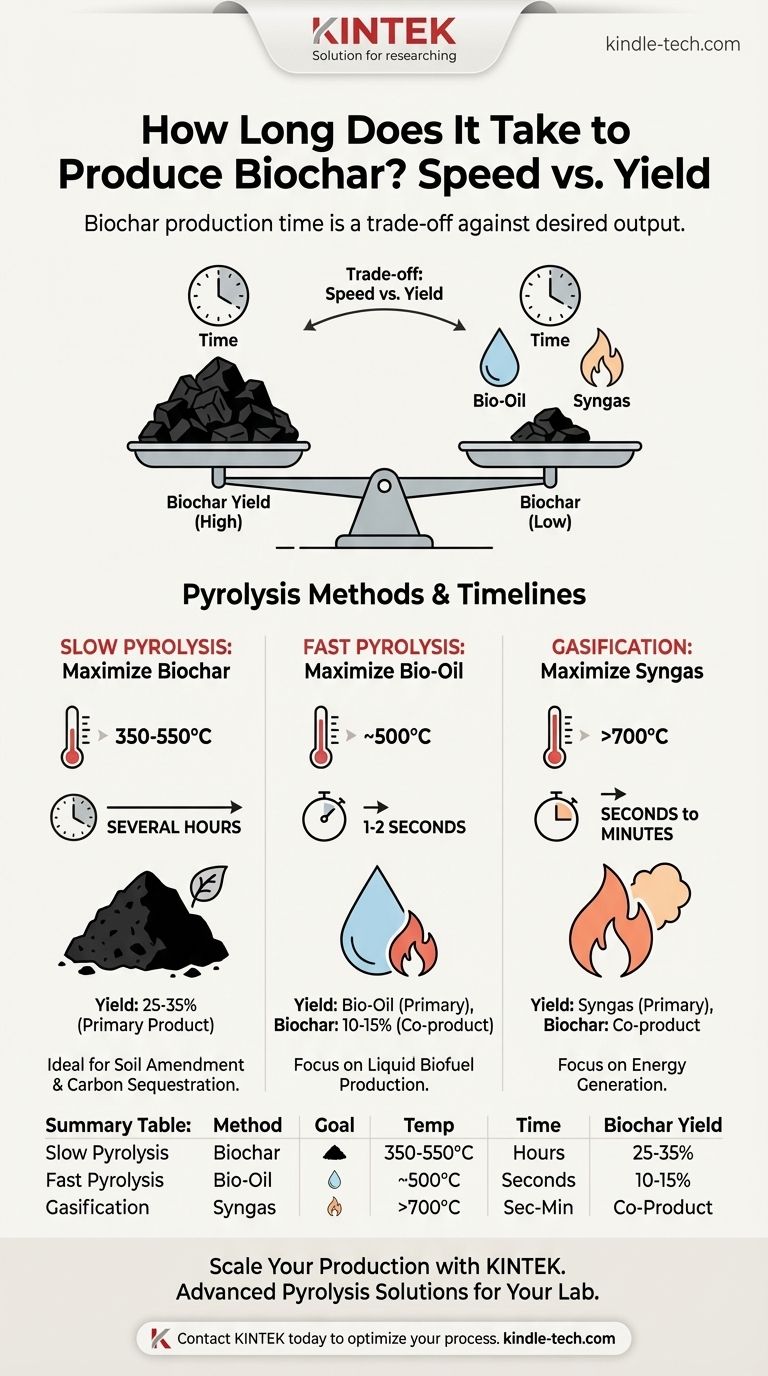

Die Produktionszeit für Biokohle ist keine feste Dauer, sondern eine kritische Variable, die gegen den gewünschten Output abgewogen wird. Während traditionelle Methoden Stunden dauern, um den Biokohleertrag zu maximieren, gibt es schnellere Methoden, die nur wenige Sekunden dauern, aber stattdessen die Produktion von Bio-Öl oder Synthesegas priorisieren.

Der Kernprozess: Pyrolyse verstehen

Pyrolyse ist der grundlegende Prozess zur Herstellung von Biokohle. Sie beinhaltet die thermische Zersetzung von organischem Material, wie Holz oder landwirtschaftlichen Abfällen, in Abwesenheit von Sauerstoff.

Die Rolle von Temperatur und Verweilzeit

Die beiden wichtigsten Variablen in jedem Pyrolysesystem sind Temperatur und Verweilzeit (wie lange die Biomasse erhitzt wird). Diese Faktoren haben eine umgekehrte Beziehung und bestimmen direkt die Endprodukte.

Niedrigere Temperaturen in Kombination mit längeren Verweilzeiten begünstigen die Produktion einer festen Kohle. Umgekehrt begünstigen höhere Temperaturen und extrem kurze Verweilzeiten die Produktion von Flüssigkeiten (Bio-Öl) und Gasen (Synthesegas).

Rohstoffvorbereitung ist eine Voraussetzung

Bevor der Heizprozess überhaupt beginnen kann, muss die Rohbiomasse vorbereitet werden. Dies beinhaltet das Trocknen des Materials, um seinen Feuchtigkeitsgehalt zu reduzieren, und die mechanische Verarbeitung (Zerkleinern oder Mahlen), um eine gleichmäßige Partikelgröße zu erzeugen, die eine konsistente Erwärmung gewährleistet.

Produktionsmethoden und ihre Zeitpläne

Der Begriff „Biokohleproduktion“ kann sich auf mehrere unterschiedliche Prozesse beziehen, die jeweils einen sehr unterschiedlichen Zeitrahmen und ein anderes Ziel haben.

Langsame Pyrolyse: Maximierung des Biokohleertrags

Dies ist die gebräuchlichste Methode, wenn das Hauptziel die Produktion von Biokohle für Anwendungen wie Bodenverbesserung oder Kohlenstoffsequestrierung ist.

Durch die Verwendung niedrigerer Temperaturen (typischerweise 350-550 °C) und einer langen Verweilzeit von mehreren Stunden wird der Prozess optimiert, um die Biomasse in einen stabilen, kohlenstoffreichen Feststoff umzuwandeln. Diese Methode liefert typischerweise 25-35 % Biokohle nach Masse.

Schnelle Pyrolyse: Priorisierung von Bio-Öl

Wenn das Ziel die Herstellung von flüssigem Biokraftstoff ist, ist die schnelle Pyrolyse die bevorzugte Methode. Dieser Prozess verwendet höhere Temperaturen (ca. 500 °C) und eine extrem kurze Verweilzeit, oft nur 1-2 Sekunden.

Die schnelle Erhitzung spaltet die organischen Moleküle in Dämpfe, die dann schnell abgekühlt und zu einer Flüssigkeit, dem sogenannten Bio-Öl, kondensiert werden. Biokohle ist immer noch ein Nebenprodukt, aber der Ertrag ist viel geringer, typischerweise etwa 10-15 %.

Vergasung: Eine Hochtemperatur-Alternative

Die Vergasung verwendet noch höhere Temperaturen (>700 °C) mit einer kontrollierten Menge Sauerstoff oder Dampf. Das Hauptziel ist die Umwandlung der Biomasse in ein brennbares Gasgemisch, das Synthesegas genannt wird.

Die Verweilzeit ist sehr kurz, oft nur Sekunden bis Minuten. Biokohle wird als Nebenprodukt erzeugt, aber der Fokus liegt auf der Maximierung der Energieerzeugung aus dem Synthesegas.

Die Kompromisse verstehen: Geschwindigkeit vs. Ertrag

Die Wahl der Produktionsmethode ist eine strategische Entscheidung, die auf dem gewünschten Endprodukt basiert. Man tauscht immer einen Output gegen einen anderen.

Das Zeit-Ertrag-Produkt-Dreieck

Man kann nicht gleichzeitig Geschwindigkeit, Biokohleertrag und Bio-Öl-Ertrag optimieren.

- Lange Zeit (Stunden): Maximiert feste Biokohle.

- Kurze Zeit (Sekunden): Maximiert flüssiges Bio-Öl oder Synthesegas.

Warum langsame Pyrolyse bei Biokohle dominiert

Wenn Ihr Ziel ist, Kohlenstoff zu binden oder die Bodengesundheit zu verbessern, benötigen Sie das stabile, feste Material selbst. Daher ist der langsame, stundenlange Prozess der Standard, da er speziell darauf ausgelegt ist, den Ertrag und die Qualität des endgültigen Biokohleprodukts zu maximieren. Schnellere Methoden behandeln Biokohle als sekundäres Nebenprodukt, nicht als Hauptereignis.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Produktionszeit ist diejenige, die mit Ihrem Hauptziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokohle für den Boden liegt: Entscheiden Sie sich für die langsame Pyrolyse und akzeptieren Sie eine Verweilzeit von mehreren Stunden, um den Feststoffertrag zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Biokraftstoff (Bio-Öl) liegt: Verwenden Sie die schnelle Pyrolyse, die die Produktionszeit drastisch auf Sekunden reduziert, aber deutlich weniger Biokohle liefert.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung aus Synthesegas liegt: Ziehen Sie die Vergasung in Betracht, die ebenfalls eine kurze Verweilzeit hat und Biokohle als sekundäres Nebenprodukt produziert.

Das Verständnis, dass die Produktionszeit eine direkte Funktion Ihres gewünschten Outputs ist, ermöglicht es Ihnen, den richtigen pyrolytischen Prozess für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Methode | Primäres Ziel | Temperaturbereich | Verweilzeit | Biokohleertrag |

|---|---|---|---|---|

| Langsame Pyrolyse | Biokohle maximieren | 350-550°C | Mehrere Stunden | 25-35% |

| Schnelle Pyrolyse | Bio-Öl maximieren | ~500°C | 1-2 Sekunden | 10-15% |

| Vergasung | Synthesegas maximieren | >700°C | Sekunden bis Minuten | Nebenprodukt |

Bereit, Ihre Biokohleproduktion zu skalieren?

Die Wahl der richtigen Pyrolysemethode ist entscheidend, um Ihre Ertrags- und Effizienzziele zu erreichen. Die Experten von KINTEK sind spezialisiert auf fortschrittliche Laborausrüstung für die Pyrolyseforschung und Prozessentwicklung. Wir können Ihnen helfen, Ihre Biokohleproduktion zu optimieren, egal ob Ihr Fokus auf Bodenverbesserung, Kohlenstoffsequestrierung oder Biokraftstofferzeugung liegt.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Biokohleprojekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten