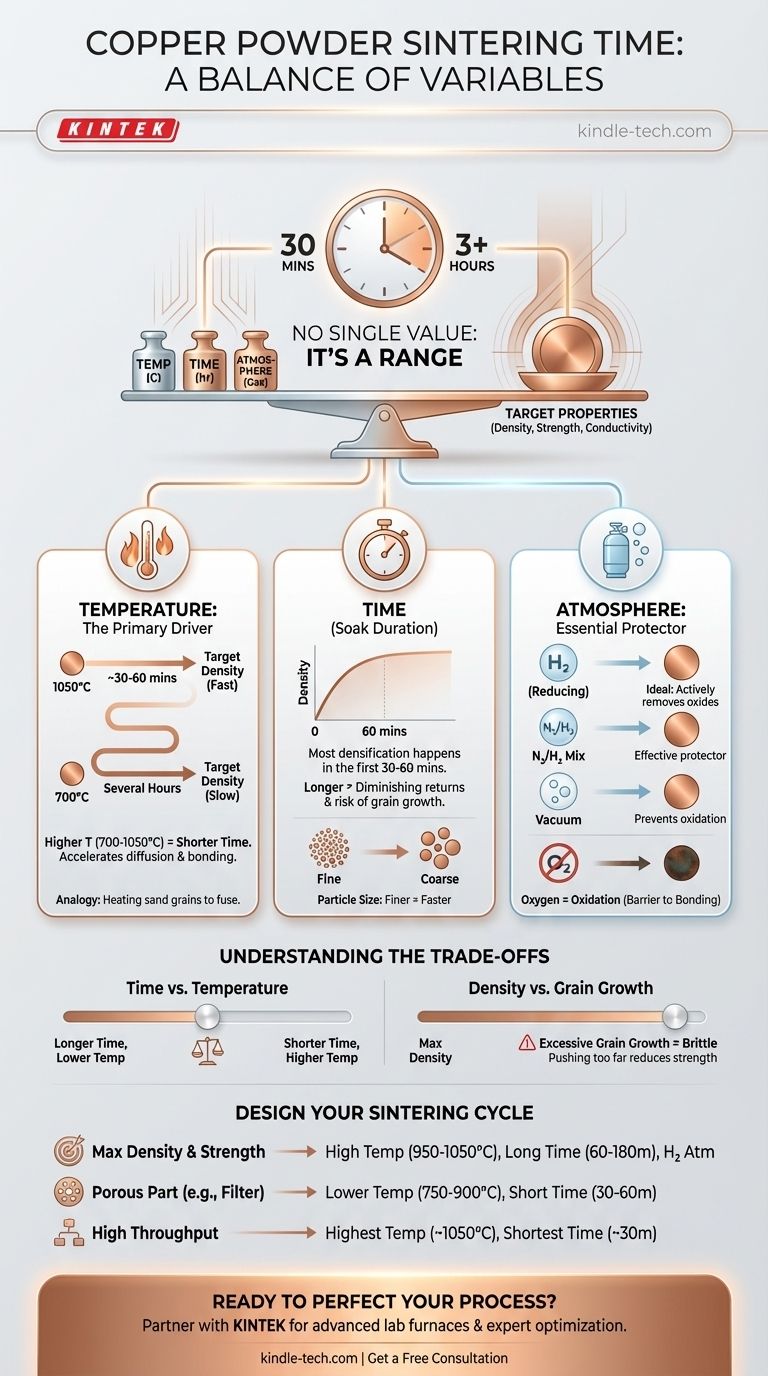

Die zum Sintern von Kupferpulver erforderliche Zeit ist kein Einzelwert, sondern ein Bereich, typischerweise von 30 Minuten bis zu mehreren Stunden bei der Spitzentemperatur. Diese Dauer hängt entscheidend von der Sintertemperatur, der verwendeten Schutzatmosphäre und der letztendlich zu erreichenden Dichte ab. Eine höhere Temperatur reduziert beispielsweise die benötigte Zeit drastisch.

Sintern ist ein Prozess, der durch ein Gleichgewicht von Zeit, Temperatur und Atmosphäre gesteuert wird. Die zentrale Herausforderung besteht nicht nur darin, wie lange das Kupfer erhitzt werden muss, sondern wie diese Variablen manipuliert werden können, um die spezifische Dichte, Festigkeit und elektrische Leitfähigkeit zu erreichen, die Ihr Endbauteil erfordert.

Den Sinterprozess verstehen

Sintern ist eine Wärmebehandlung, die Pulverpartikel bei einer Temperatur unterhalb des Schmelzpunktes des Materials zu einer festen, kohärenten Masse verbindet. Für Kupfer, das bei 1085 °C (1984 °F) schmilzt, findet dieser Prozess typischerweise zwischen 700 °C und 1050 °C statt.

Stellen Sie sich einzelne Sandkörner in einem Sandkasten vor. Sintern ist wie das Erhitzen dieses Kastens gerade so weit, dass die Oberflächen der Körner klebrig werden und an ihren Kontaktpunkten miteinander verschmelzen, wodurch der lose Sand schließlich zu einem einzigen, festen Sandsteinblock wird, ohne ihn vollständig zu schmelzen.

Die kritischen Variablen, die die Sinterzeit steuern

Die Antwort auf die Frage „Wie lange?“ hängt vollständig von Ihren spezifischen Prozessparametern ab. Das Verständnis dieser Variablen gibt Ihnen die Kontrolle über das Endergebnis.

Temperatur: Der Haupttreiber

Die Temperatur ist der einflussreichste Faktor. Höhere Temperaturen liefern mehr thermische Energie und beschleunigen die atomare Diffusion, die Partikel miteinander verbindet.

Als Faustregel gilt: Eine Erhöhung der Sintertemperatur ermöglicht es Ihnen, die benötigte Sinterzeit zur Erreichung einer Zieldichte erheblich zu verkürzen. Sintern bei 950 °C kann Stunden dauern, während Sintern bei 1050 °C ein ähnliches oder besseres Ergebnis in weniger als einer Stunde erzielen könnte.

Zeit: Die Dauer bei Temperatur

Dies ist die „Haltezeit“ bei Ihrer Spitzentemperatur. Längere Zeiten ermöglichen eine vollständigere Diffusion, wodurch die Porosität reduziert und die Dichte und Festigkeit des Teils erhöht werden.

Die Vorteile der Zeit nehmen jedoch ab. Die bedeutendste Verdichtung erfolgt oft in den ersten 30 bis 60 Minuten. Eine Verlängerung der Zeit um Stunden dient hauptsächlich dazu, die letzten Prozentsätze der Porosität zu eliminieren und die Mikrostruktur zu homogenisieren.

Atmosphäre: Der essentielle Schutz

Kupfer oxidiert leicht, wenn es in Gegenwart von Sauerstoff erhitzt wird. Eine Kupferschicht auf den Pulverpartikeln wirkt als Barriere und verhindert vollständig, dass sie sich miteinander verbinden.

Daher muss das Sintern von Kupfer in einer kontrollierten Atmosphäre erfolgen.

- Reduzierende Atmosphären: Eine Mischung aus Stickstoff und Wasserstoff (z. B. 95 % N₂ / 5 % H₂) oder reiner Wasserstoff ist ideal. Der Wasserstoff entfernt aktiv alle Oberflächenoxide und fördert einen sauberen Partikel-zu-Partikel-Kontakt.

- Inerte Atmosphären: Argon oder eine reine Stickstoffatmosphäre können eine weitere Oxidation verhindern, aber vorhandene Oxide nicht vom Pulver entfernen.

- Vakuum: Das Sintern im Vakuum ist ebenfalls sehr effektiv, um Oxidation zu verhindern.

Partikelgröße und -form

Die Eigenschaften Ihres Ausgangspulvers spielen eine wichtige Rolle. Feinere Pulver mit einem höheren Verhältnis von Oberfläche zu Volumen haben mehr Energie, die den Sinterprozess antreibt.

Kleinere, unregelmäßigere Partikel beginnen unter den gleichen Bedingungen viel schneller zu binden und sich zu verdichten als größere, kugelförmige Partikel.

Die Kompromisse verstehen

Die Wahl eines Sinterzyklus ist eine Übung im Ausgleich konkurrierender Faktoren. Es gibt keine einzige „beste“ Methode, sondern nur die, die für Ihre spezifische Anwendung und Ihre Einschränkungen am besten geeignet ist.

Zeit vs. Temperatur

Oft kann eine ähnliche Enddichte erreicht werden, indem eine niedrigere Temperatur über einen längeren Zeitraum oder eine höhere Temperatur über einen kürzeren Zeitraum verwendet wird. Der Ansatz mit hoher Temperatur und kurzer Zeit wird in industriellen Umgebungen oft bevorzugt, um den Durchsatz zu erhöhen und die Energiekosten pro Teil zu senken.

Dichte vs. Kornwachstum

Das Streben nach maximaler Dichte mit sehr hohen Temperaturen oder extrem langen Zeiten kann zu einem negativen Nebeneffekt führen: Kornwachstum. Wenn kleinere Körner von größeren verbraucht werden, nimmt die durchschnittliche Korngröße des Materials zu.

Kosten vs. Leistung

Die Wahl der Atmosphäre beinhaltet einen Kompromiss zwischen Kosten und Wirksamkeit. Reiner Wasserstoff ist das effektivste Reduktionsmittel, aber teurer und erfordert strengere Sicherheitsprotokolle als eine Stickstoff/Wasserstoff-Mischung. Ein einfacher Vakuumofen kann im Betrieb billiger sein, aber langsamer im Zyklus.

Gestaltung Ihres Sinterzyklus

Um die richtige Sinterzeit zu bestimmen, müssen Sie zunächst Ihr Ziel definieren. Verwenden Sie diese Richtlinien als Ausgangspunkt für die Entwicklung Ihres spezifischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Planen Sie höhere Temperaturen (950 °C bis 1050 °C) und längere Haltezeiten (60 bis 180 Minuten) in einer stark reduzierenden Atmosphäre wie Wasserstoff ein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Teils liegt (z. B. ein Filter oder Docht): Verwenden Sie niedrigere Temperaturen (750 °C bis 900 °C) und kürzere Zeiten (30 bis 60 Minuten), um das „Halsbilden“ der Partikel ohne vollständige Verdichtung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Zykluszeit für hohen Durchsatz liegt: Verwenden Sie die höchste Temperatur, die Ihr Ofen und Ihr Bauteil sicher vertragen (nahe 1050 °C), um die erforderliche Haltezeit möglicherweise auf nur 30 Minuten zu reduzieren.

Durch die bewusste Steuerung dieser Variablen gehen Sie vom Raten einer Zeit zur präzisen Entwicklung der Eigenschaften Ihres endgültigen Kupferbauteils über.

Zusammenfassungstabelle:

| Sintervariable | Typischer Bereich für Kupfer | Auswirkung auf Zeit & Ergebnis |

|---|---|---|

| Temperatur | 700 °C - 1050 °C | Höhere Temperatur reduziert die benötigte Zeit für eine gegebene Dichte drastisch. |

| Zeit (bei Spitzentemperatur) | 30 Minuten - 3+ Stunden | Längere Zeiten erhöhen Dichte und Festigkeit, aber mit abnehmendem Ertrag. |

| Atmosphäre | H₂, N₂/H₂-Mischung, Vakuum | Wesentliche Bedeutung zur Vermeidung von Oxidation; eine reduzierende Atmosphäre (H₂) fördert die Bindung. |

| Partikelgröße | Fein bis Grob | Feinere Pulver sintern aufgrund der größeren Oberfläche schneller. |

Bereit, Ihren Kupfersinterprozess zu perfektionieren?

Die Beherrschung des Gleichgewichts von Zeit, Temperatur und Atmosphäre ist der Schlüssel zur Herstellung von Kupferbauteilen mit genau der Dichte, Festigkeit und Leitfähigkeit, die Sie benötigen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laboröfen und Verbrauchsmaterialien, die für präzises und wiederholbares Sintern erforderlich sind.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und optimieren Ihren Sinterzyklus für maximale Effizienz und Leistung. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK Ihr Partner in der Materialverarbeitung sein kann.

Kostenlose Beratung erhalten & Ihren Sinterzyklus optimieren

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Abfall-Leiterplatten? Automatisierte thermische Demontage mit Präzision

- Kann Biomasse zur Energiegewinnung genutzt werden? Erschließen Sie erneuerbare Energie aus organischen Materialien

- Wie läuft die Produktion und Herstellung von Bio-Öl ab? Von Biomasse zu fortschrittlichem Biokraftstoff

- Welche Rolle spielt ein Labor-Blastrockner bei der Herstellung von festen Korrosionsinhibitoren? - KINTEK

- Welche Schutzausrüstung ist beim Umgang mit Gütern in Ultratiefkühlgeräten erforderlich? Wesentliche PSA für Sicherheit bei extremer Kälte

- Warum wird KBr als Referenzstandard in der FTIR verwendet? Erschließen Sie klare, genaue Festprobenanalysen

- Wie funktioniert ein Warmluftofen? Sichere und effiziente Heizung für Ihr Zuhause verstehen

- Was ist der Herstellungsprozess von Halbleitern? Ein Schritt-für-Schritt-Leitfaden zur Herstellung moderner Chips