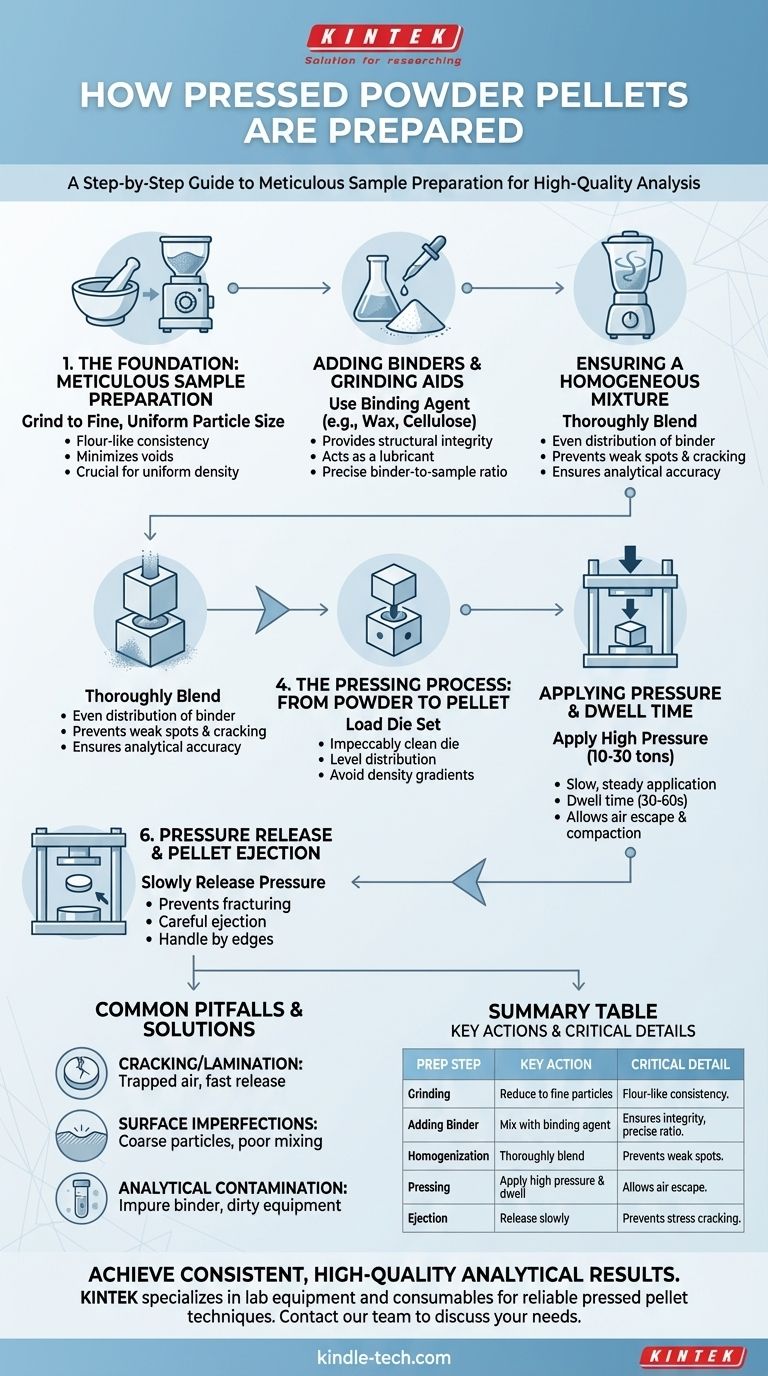

Um einen gepressten Pulverpressling herzustellen, müssen Sie die Probe zunächst auf eine feine, gleichmäßige Partikelgröße mahlen, oft unter Zugabe eines Bindemittels. Diese homogene Mischung wird dann in einen Matrizensatz gefüllt und unter hohem Druck mithilfe einer hydraulischen Presse komprimiert. Der fertige Pressling wird vorsichtig zur Analyse ausgeworfen.

Die entscheidende Erkenntnis ist, dass die Qualität Ihrer endgültigen Analysedaten nicht von der Presse selbst bestimmt wird, sondern von der sorgfältigen und konsistenten Vorbereitung des Pulvers, bevor es überhaupt in die Matrize gelangt. Die Liebe zum Detail in dieser frühen Phase ist für zuverlässige Ergebnisse nicht verhandelbar.

Die Grundlage: Sorgfältige Probenvorbereitung

Die häufigsten Fehler bei der Presslingsanalyse entstehen durch eine schlechte Probenvorbereitung. Ein mechanisch einwandfreier Pressling ist das direkte Ergebnis eines gut homogenisierten Pulvers.

Erreichen der Partikelgrößenhomogenität

Der erste Schritt besteht darin, Ihre Probe auf eine feine, mehlartige Konsistenz zu reduzieren. Dies geschieht typischerweise mit einer Hochleistungsmühle oder einem einfachen Mörser und Stößel.

Eine gleichmäßige, kleine Partikelgröße ist entscheidend. Sie minimiert Hohlräume im fertigen Pressling, reduziert die Auswirkungen der Partikelsegregation und gewährleistet eine gleichmäßigere Dichte, was für viele Analysetechniken wie die Röntgenfluoreszenzanalyse (RFA) von entscheidender Bedeutung ist.

Die Rolle von Bindemitteln und Mahlhilfsmitteln

Die meisten Proben benötigen ein Bindemittel oder ein Mahlhilfsmittel, um einen haltbaren Pressling zu erzeugen, der der Handhabung standhält. Gängige Bindemittel sind Wachse, Zellulose oder Borsäure.

Das Bindemittel wirkt während des Pressvorgangs als Schmiermittel und verleiht dem fertigen Pressling strukturelle Integrität. Das Verhältnis von Bindemittel zu Probe muss präzise und von Probe zu Probe konsistent sein, um die analytische Genauigkeit zu gewährleisten.

Sicherstellung einer homogenen Mischung

Nach dem Mahlen müssen die Probe und das Bindemittel gründlich vermischt werden. Dies stellt sicher, dass das Bindemittel gleichmäßig im gesamten Pulver verteilt ist.

Eine unzureichende Mischung kann zu Schwachstellen, Rissen oder einer unebenen Oberfläche des Presslings führen, was allesamt die Qualität Ihrer Analyse beeinträchtigt.

Der Pressvorgang: Vom Pulver zum Pressling

Bei einem ordnungsgemäß vorbereiteten Pulver wird die Pressstufe zu einem kontrollierten, wiederholbaren Prozess. Das Ziel ist es, das Pulver zu einer festen Scheibe mit einer glatten, ebenen Analysoberfläche zu verdichten.

Befüllen des Matrizensatzes

Der Matrizensatz, bestehend aus einem Körper, einem Stempel und einer Basis, muss makellos sauber sein. Das vorbereitete Pulver wird vorsichtig in die Matrize gefüllt.

Es ist wichtig sicherzustellen, dass das Pulver eben ist, bevor der Stempel eingesetzt wird. Eine ungleichmäßige Verteilung kann zu Dichtegradienten und strukturellen Schwächen im Pressling führen.

Anwendung von Druck und Haltezeit (Dwell Time)

Die Matrize wird in eine hydraulische Presse eingesetzt, und der Druck wird langsam und gleichmäßig aufgebracht. Der Enddruck kann je nach Material und Matrizengröße zwischen 10 und 30 Tonnen liegen.

Dieser Druck wird typischerweise für einen bestimmten Zeitraum gehalten, bekannt als Haltezeit (z. B. 30–60 Sekunden). Dies ermöglicht das Entweichen eingeschlossener Luft und die vollständige Verdichtung der Partikel, wodurch das Risiko von Schichtungen oder Rissen verringert wird.

Druckentlastung und Auswerfen des Presslings

Zu schnelles Nachlassen des Drucks ist eine häufige Ursache für das Versagen des Presslings. Der Druck muss langsam und gleichmäßig abgebaut werden, um zu verhindern, dass der Pressling aufgrund innerer Spannungen bricht.

Sobald der Druck vollständig abgebaut ist, wird der Pressling vorsichtig aus der Matrize ausgeworfen. Er sollte nur an den Rändern angefasst werden, vorzugsweise mit einer Pinzette, um eine Kontamination der Analysoberfläche zu vermeiden.

Verständnis der Kompromisse und häufigen Fallstricke

Auch bei einer definierten Methode können Probleme auftreten. Zu verstehen, warum sie auftreten, ist der Schlüssel zur Fehlerbehebung und zur Perfektionierung Ihrer Technik.

Rissbildung oder Schichtung des Presslings

Dies ist das häufigste Problem, oft verursacht durch eingeschlossene Luft. Eine langsame Druckerhöhung, eine ausreichende Haltezeit und ein langsames Nachlassen des Drucks sind die primären Lösungen. Ein falsches Verhältnis von Bindemittel zu Probe kann ebenfalls zu einem schwachen Pressling beitragen.

Oberflächenfehler

Eine stumpfe, narbige oder unebene Oberfläche (manchmal als „Orangenhaut“ bezeichnet) deutet auf ein Problem hin. Dies liegt normalerweise daran, dass die Partikel zu grob sind, die Mischung schlecht ist oder die Oberfläche der Matrize abgenutzt oder verschmutzt ist.

Analytische Kontamination

Das Bindemittel selbst kann eine Kontaminationsquelle sein, wenn es Elemente enthält, die Sie messen möchten. Wählen Sie immer ein Bindemittel, das frei von Ihren interessierenden Analyten ist. Darüber hinaus kann eine Kreuzkontamination zwischen Proben verhindert werden, indem der Matrizensatz und die Mahlausrüstung nach jedem Gebrauch rigoros gereinigt werden.

Eine Checkliste für hochwertige Presslinge

Ihre Vorbereitungsstrategie sollte von Ihrem endgültigen Analyseziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochgenauen quantitativen Analysen liegt (z. B. RFA): Ihre oberste Priorität ist die Konsistenz der Partikelgröße, der Probenmasse und des Bindemittel-zu-Proben-Verhältnisses für jeden Pressling.

- Wenn Ihr Hauptaugenmerk auf der qualitativen Identifizierung liegt (z. B. FTIR): Ihr Hauptanliegen ist die Auswahl der richtigen Matrix (wie KBr), die im Infrarotbereich transparent und frei von Verunreinigungen ist, um spektrale Interferenzen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem routinemäßigen Hochdurchsatz-Screening liegt: Der Schlüssel liegt darin, ein standardisiertes und dokumentiertes Verfahren zu etablieren, das jeder Bediener präzise befolgen kann, um die Konsistenz zwischen den Benutzern zu gewährleisten.

Letztendlich ist ein sorgfältig vorbereiteter Pressling die Grundlage für vertrauenswürdige Analysedaten.

Zusammenfassungstabelle:

| Vorbereitungsschritt | Schlüsselaktion | Kritisches Detail |

|---|---|---|

| Probenmahlen | Auf feine, gleichmäßige Partikel reduzieren | Erreicht mehlartige Konsistenz für gleichmäßige Dichte |

| Hinzufügen des Bindemittels | Mit Bindemittel mischen (z. B. Wachs, Zellulose) | Gewährleistet die Integrität des Presslings; Verhältnis muss präzise sein |

| Homogenisierung | Pulver und Bindemittel gründlich vermischen | Verhindert Schwachstellen und unebene Oberflächen |

| Pressen | Hohen Druck (10–30 Tonnen) mit Haltezeit anwenden | Ermöglicht das Entweichen von Luft und eine korrekte Verdichtung |

| Auswerfen | Druck langsam lösen und vorsichtig auswerfen | Verhindert Rissbildung durch innere Spannungen |

Erzielen Sie konsistente, qualitativ hochwertige Analyseergebnisse mit jedem Pressling. Die Präzision Ihrer Analyse beginnt mit der perfekten Probenvorbereitung. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien – einschließlich Mühlen, Pressen, Matrizen und Bindemitteln –, auf die Labore für zuverlässige Presslingstechniken angewiesen sind.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Vorbereitungsworkflows unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver