Wenn die Beschichtung einer Titananode teilweise abgeblättert ist, müssen Sie den Betrieb sofort einstellen und den Schaden untersuchen. Bei geringfügigem Abblättern, das weniger als 5 % der gesamten Oberfläche bedeckt, können Sie den Betrieb möglicherweise bei reduzierter Stromdichte fortsetzen. Ist der Schaden jedoch erheblicher, muss die Elektrode ersetzt werden, um einen katastrophalen Prozessausfall zu verhindern und die Betriebsintegrität zu gewährleisten.

Das Abblättern der Beschichtung einer Titananode ist ein Indikator für einen kritischen Ausfall. Obwohl geringfügige Schäden beherrschbar erscheinen mögen, deuten sie auf ein zugrunde liegendes Problem hin und schaffen eine Schwachstelle, die unweigerlich zu beschleunigter Degradation, verminderter Effizienz und potenzieller Kontamination Ihres Prozesses führen wird.

Diagnose des Schadensausmaßes

Der erste Schritt ist die systematische Beurteilung der Situation. Eine überstürzte Entscheidung kann entweder zu unnötigen Kosten oder zu einem viel größeren Systemausfall zu einem späteren Zeitpunkt führen.

Sofortmaßnahme: Prozess stoppen

Sobald ein Abblättern vermutet oder beobachtet wird, unterbrechen Sie jeglichen elektrischen Strom und entfernen Sie die Elektrode aus dem System.

Wenn der Betrieb mit einem freiliegenden Substrat fortgesetzt wird, kann es zu Lichtbögen, einem dramatischen Anstieg der Spannung und einer schnellen Zerstörung der verbleibenden Beschichtung kommen, da die Stromdichte an den intakten Oberflächen Spitzenwerte erreicht.

Die 5%-Regel zur Schadensbeurteilung

Untersuchen Sie die gesamte Oberfläche der Elektrode sorgfältig. Die etablierte Faustregel besteht darin, die beschädigte Fläche zu quantifizieren.

Wenn die abgeblätterte oder beschädigte Fläche weniger als 5 % der gesamten aktiven Oberfläche beträgt, kann die Elektrode vorsichtig wieder in Betrieb genommen werden.

Wenn der Schaden größer als 5 % beträgt, gilt die Elektrode nicht mehr als zuverlässig und muss dauerhaft außer Betrieb genommen werden.

Warum eine beschädigte Beschichtung ein kritischer Ausfall ist

Die spezielle Beschichtung (oft ein Mischmetalloxid oder MMO) ist die katalytisch aktive Komponente. Das darunter liegende Titan ist lediglich ein Substrat.

Wenn die Beschichtung abblättert, passiviert das freiliegende Titan im Elektrolyten fast augenblicklich und bildet eine inerte, nicht leitende Schicht aus Titandioxid (TiO₂). Dieser passivierte Bereich trägt nicht mehr zur Reaktion bei, wodurch die verbleibende Beschichtung härter arbeiten und schneller ausfallen muss.

Verständnis der Grundursachen des Abblätterns

Um ein Wiederauftreten zu verhindern, müssen Sie verstehen, warum der Ausfall aufgetreten ist. Abblättern ist nicht zufällig; es ist ein Symptom von Betriebsbelastung.

Übermäßige Stromdichte

Dies ist die häufigste betriebliche Ursache. Jede Elektrode hat eine maximal ausgelegte Stromdichte. Eine Überschreitung erzeugt übermäßige Wärme und Gas an der Grenzfläche zwischen Beschichtung und Substrat, wodurch die Beschichtung physisch abgestoßen wird.

Physische Einwirkung oder Abrieb

Die katalytischen Beschichtungen sind hart, können aber spröde sein. Das Fallenlassen der Elektrode, das Kratzen am Zellentank oder eine übermäßig aggressive Reinigung können die Beschichtung leicht abplatzen oder reißen lassen und so einen Ausgangspunkt für das Abblättern schaffen.

Fehlerhafte Abschaltverfahren

Das abrupte Abschalten der Stromversorgung der Zelle kann ein Rückwärtspotenzial erzeugen. Diese momentane Umkehrung der Polarität kann die empfindliche Bindung zwischen Beschichtung und Titan chemisch angreifen, sie mit der Zeit schwächen und zur Delaminierung führen.

Abwägung: Reparatur vs. Austausch

Die Entscheidung, eine beschädigte Elektrode weiter zu verwenden, ist ein kalkuliertes Risiko. Es gibt kein Szenario, in dem eine Reparatur vor Ort eine praktikable Option darstellt.

Das Argument für die Weiterverwendung (mit Vorsicht)

Die Verwendung einer Elektrode mit weniger als 5 % Schaden ist eine kurzfristige Lösung zur Aufrechterhaltung der Produktion.

Der Kompromiss besteht darin, eine reduzierte Leistung zu akzeptieren. Sie müssen bei einer geringeren Stromdichte arbeiten, um eine Überlastung der verbleibenden Beschichtung zu vermeiden. Dies bedeutet geringere Produktionsraten und eine kürzere Gesamtlebensdauer der Elektrode.

Die Unvermeidbarkeit des Austauschs

Sobald das Abblättern beginnt, handelt es sich um einen kaskadierenden Ausfall. Die freiliegende Kante der intakten Beschichtung wird zu einem neuen Spannungsspitzenpunkt, was sie zum wahrscheinlichsten Ort für weiteres Abblättern macht.

Bei Schäden über 5 % oder für Prozesse, bei denen Konsistenz und Reinheit von größter Bedeutung sind, ist der Austausch die einzig technisch sinnvolle Entscheidung.

Warum Reparaturen vor Ort nicht praktikabel sind

Die Anwendung von MMO-Beschichtungen ist ein hochspezialisierter industrieller Prozess, der chemische Vorbereitung, präzise Anwendung und Hochtemperaturhärtung unter kontrollierten Atmosphären umfasst.

Der Versuch, eine Beschichtung vor Ort zu „flicken“, ist unmöglich und führt nur dazu, dass Ihr Prozess kontaminiert wird und die Zerstörung des umliegenden Bereichs beschleunigt wird.

Eine proaktive Strategie für die Langlebigkeit der Elektrode

Um die Lebensdauer Ihrer Titananoden zu maximieren und die Prozessstabilität zu gewährleisten, sollten Sie sich von der reaktiven Reparatur hin zu proaktiver Wartung und ordnungsgemäßer Handhabung verlagern.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Produktionskontinuität liegt: Bei Schäden unter 5 % reduzieren Sie die Stromdichte, um die verbleibende Beschichtung zu schützen, und planen Sie einen Austausch während des nächsten Wartungsfensters ein.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Qualität liegt: Ersetzen Sie jede Elektrode mit sichtbarem Abblättern, da die beeinträchtigte Oberfläche den Stromverbrauch erhöht und ein Ausfallrisiko birgt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostensenkung liegt: Implementieren und erzwingen Sie strenge Betriebsprotokolle für Handhabung, Stromgrenzwerte und schrittweises Herunterfahren, um die Grundursachen des Abblätterns zu verhindern.

Eine gut gewartete Elektrode ist die Grundlage eines zuverlässigen und effizienten elektrochemischen Prozesses.

Zusammenfassungstabelle:

| Aktion | Bedingung | Empfehlung |

|---|---|---|

| Betrieb fortsetzen | Schaden < 5 % der Oberfläche | Vorsichtiger Betrieb bei reduzierter Stromdichte. |

| Elektrode ersetzen | Schaden > 5 % der Oberfläche | Sofortiger Austausch erforderlich, um einen Systemausfall zu verhindern. |

| Grundursache | Häufige Ursachen | Übermäßige Stromdichte, physische Einwirkung, fehlerhaftes Abschalten. |

Stellen Sie sicher, dass Ihre elektrochemischen Prozesse mit maximaler Effizienz und Zuverlässigkeit laufen. Eine beschädigte Elektrode kann zu kostspieligen Ausfallzeiten und Kontaminationen führen. KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien, einschließlich robuster elektrochemischer Zellen und Ersatzanoden. Unsere Experten können Ihnen helfen, die richtigen Komponenten auszuwählen und Best Practices für die Langlebigkeit der Elektroden zu implementieren. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anforderungen zu besprechen und die Integrität Ihres Prozesses zu schützen.

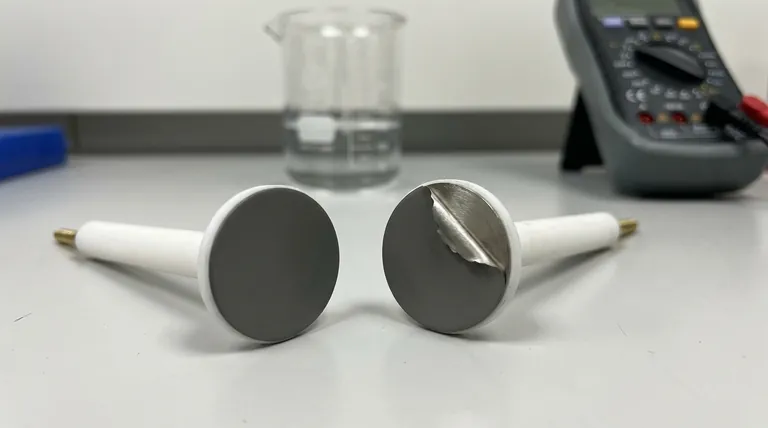

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Metall-Scheibenelektrode Elektrochemische Elektrode

- Referenzelektrode Kalomel Silberchlorid Quecksilbersulfat für Laborzwecke

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Was sind die Leistungsmerkmale von Platindraht-/Stabelektroden? Unübertroffene Stabilität für Ihr Labor

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Wie sollte eine Platindraht-/Stabelektrode vor Gebrauch gereinigt werden? Ein Leitfaden für zuverlässige elektrochemische Daten

- Was ist die RRDE in der Elektrochemie? Entschlüsseln Sie detaillierte Reaktionspfade mit der Zwei-Elektroden-Analyse

- Was ist eine häufige Anwendung für die Platindraht-/Stabelektrode? Der essentielle Leitfaden für Gegenelektroden