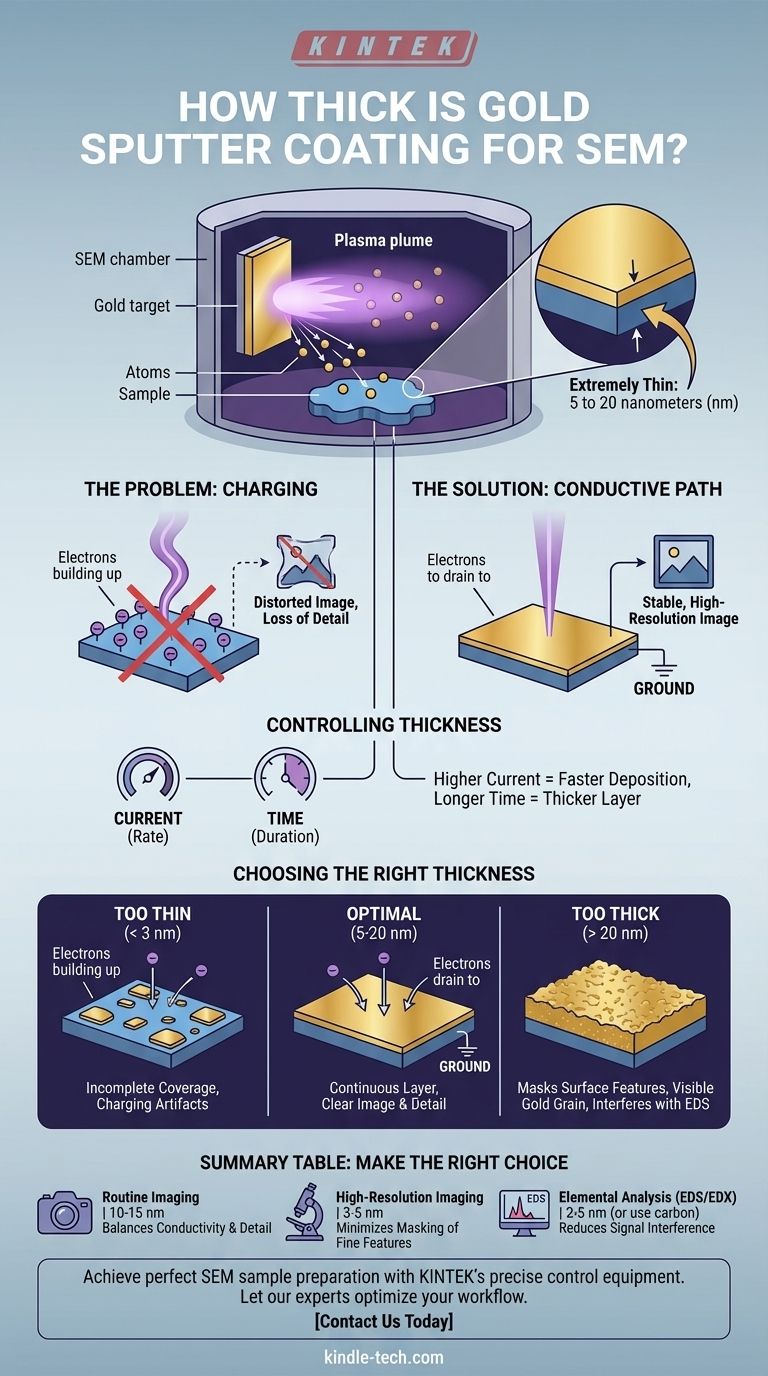

Typischerweise ist die Gold-Sputterbeschichtung für REM extrem dünn, im Bereich von 5 bis 20 Nanometern (nm). Diese Dicke ist kein zufälliger Wert; sie ist ein streng kontrollierter Parameter, der entscheidend für die Erzielung eines klaren Bildes ist. Ziel ist es, gerade genug leitfähiges Material abzuscheiden, um eine Elektronenaufladung zu verhindern, ohne die mikroskopischen Oberflächendetails der zu analysierenden Probe zu verdecken.

Die Dicke einer Gold-Sputterbeschichtung ist ein grundlegender Kompromiss. Sie muss dick genug sein, um eine durchgehende leitfähige Schicht zu bilden, die Bildverzerrungen verhindert, aber dünn genug, damit die Beschichtung selbst die wahre Oberflächentopographie Ihrer Probe nicht verdeckt.

Warum Sputterbeschichtung für REM notwendig ist

Um die Bedeutung der Dicke zu verstehen, müssen Sie zunächst das Problem verstehen, das die Sputterbeschichtung in der Rasterelektronenmikroskopie (REM) löst.

Das Problem der "Aufladung"

REMs arbeiten, indem sie eine Probe mit einem fokussierten Elektronenstrahl bombardieren. Wenn die Probe nicht elektrisch leitfähig ist, sammeln sich diese Elektronen auf der Oberfläche an, ein Effekt, der als "Aufladung" bekannt ist. Diese Ansammlung negativer Ladung lenkt den einfallenden Elektronenstrahl ab, was zu hellen Flecken, verzerrten Bildern und einem vollständigen Verlust von Oberflächendetails führt.

Die Lösung: Ein leitfähiger Pfad

Eine dünne Schicht eines leitfähigen Metalls, wie Gold, bietet einen Pfad für diese überschüssigen Elektronen, um zum Erdungspunkt des Instruments abzufließen. Dies neutralisiert die Probenoberfläche, wodurch der Elektronenstrahl sauber mit ihr interagieren und ein stabiles, hochauflösendes Bild erzeugen kann.

Wie die Sputterbeschichtungsdicke kontrolliert wird

Die von Ihnen bereitgestellten Referenzen beschreiben korrekt den Kernmechanismus der Sputterbeschichtung: die Verwendung eines Plasmas in einem Vakuum, um Goldatome von einem Target auf Ihre Probe zu schleudern. Die Dicke dieser abgeschiedenen Schicht wird durch einige Schlüsselvariablen bestimmt.

Die Rolle von Plasma und Strom

Im Sputter-Coater beschleunigt ein elektrisches Feld Argonionen in ein Gold-Target, wodurch Goldatome herausgelöst werden. Die Stromeinstellung am Coater steuert die Rate dieses Prozesses – ein höherer Strom schleudert mehr Goldatome pro Sekunde aus.

Die Bedeutung der Zeit

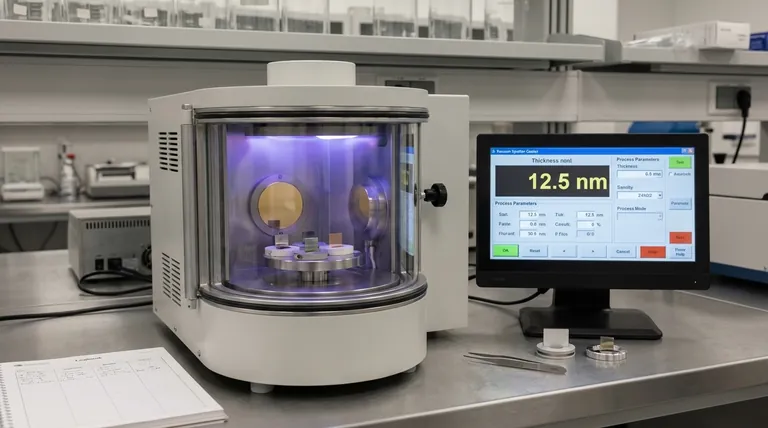

Die direkteste Kontrolle, die Sie haben, ist die Beschichtungszeit. Bei einem gegebenen Strom gilt: Je länger Sie den Prozess laufen lassen, desto mehr Goldatome landen auf Ihrer Probe, und desto dicker wird die resultierende Schicht sein. Moderne Coater verfügen oft über integrierte Dickenmonitore für eine präzise Kontrolle.

Die Kompromisse verstehen

Die Wahl der richtigen Dicke ist eine Übung im Ausgleich widerstreitender Anforderungen. Es gibt keine einzige "perfekte" Dicke für jede Anwendung.

Zu dünn: Unvollständige Abdeckung

Wenn die Goldschicht zu dünn ist (z. B. unter 2-3 nm), bildet sie möglicherweise keinen durchgehenden Film. Stattdessen entstehen isolierte "Inseln" aus Gold. Dies führt zu einer unvollständigen Ladungsableitung und kann immer noch Lade-Artefakte in Ihrem Bild erzeugen, was den Zweck der Beschichtung zunichtemacht.

Zu dick: Verdecken von Oberflächenmerkmalen

Wenn die Goldschicht zu dick ist (z. B. über 20-30 nm), beginnt sie, die authentische Oberfläche der Probe zu maskieren. Sie bilden nicht mehr die Topographie Ihrer Probe ab, sondern die Topographie der Goldbeschichtung selbst. Die inhärente Kornstruktur des gesputterten Goldes kann sichtbar werden, was die letztendlich erreichbare Auflösung begrenzt.

Interferenz mit der Elementaranalyse

Für Techniken wie die energiedispersive Röntgenspektroskopie (EDS/EDX) ist eine dicke Goldschicht hochproblematisch. Die Goldschicht kann Röntgenstrahlen absorbieren, die von leichteren Elementen in Ihrer Probe emittiert werden, oder eigene Röntgensignale erzeugen (die "M-Linie" für Gold), was die genaue Elementaranalyse stört.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Beschichtungsdicke basierend auf Ihrem primären Analyseziel.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Bildgebung bei niedriger bis mittlerer Vergrößerung liegt: Eine Standardbeschichtung von 10-15 nm ist eine zuverlässige Wahl, die eine ausgezeichnete Leitfähigkeit für die meisten nicht-leitfähigen Proben bietet.

- Wenn Ihr Hauptaugenmerk auf der hochauflösenden Bildgebung feiner Oberflächendetails liegt: Streben Sie die dünnstmögliche durchgehende Schicht an, typischerweise zwischen 3-5 nm, um jegliche Maskierungseffekte durch die Beschichtung selbst zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Elementaranalyse (EDS/EDX) liegt: Verwenden Sie die dünnstmögliche Goldschicht (2-5 nm), um die Signalabsorption zu reduzieren, oder ziehen Sie stattdessen dringend die Verwendung eines Kohlenstoff-Coaters in Betracht, da die niedrige Atomzahl von Kohlenstoff weitaus weniger Interferenzen erzeugt.

Letztendlich geht es bei der Kontrolle der Beschichtungsdicke darum, sicherzustellen, dass die gesammelten Daten die Realität Ihrer Probe widerspiegeln und nicht die Artefakte des Präparationsprozesses.

Zusammenfassungstabelle:

| Beschichtungsziel | Empfohlene Dicke | Wichtige Überlegung |

|---|---|---|

| Routinemäßige Bildgebung | 10-15 nm | Gleichgewicht zwischen Leitfähigkeit und Detailerhaltung |

| Hochauflösende Bildgebung | 3-5 nm | Minimiert die Maskierung feiner Merkmale durch die Beschichtung |

| Elementaranalyse (EDS/EDX) | 2-5 nm (oder Kohlenstoff verwenden) | Reduziert Interferenzen mit Röntgensignalen |

Erzielen Sie eine perfekte REM-Probenvorbereitung mit KINTEK.

Die Wahl der richtigen Sputterbeschichtungsdicke ist entscheidend für die Gewinnung genauer, qualitativ hochwertiger Bilder und Elementardaten. Unsere Laborgeräte und Verbrauchsmaterialien wurden entwickelt, um Ihnen eine präzise Kontrolle über diesen Prozess zu ermöglichen und sicherzustellen, dass Ihre Proben korrekt für Ihre spezifischen Analyseziele vorbereitet werden.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Workflows helfen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Forschung und Analyse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht