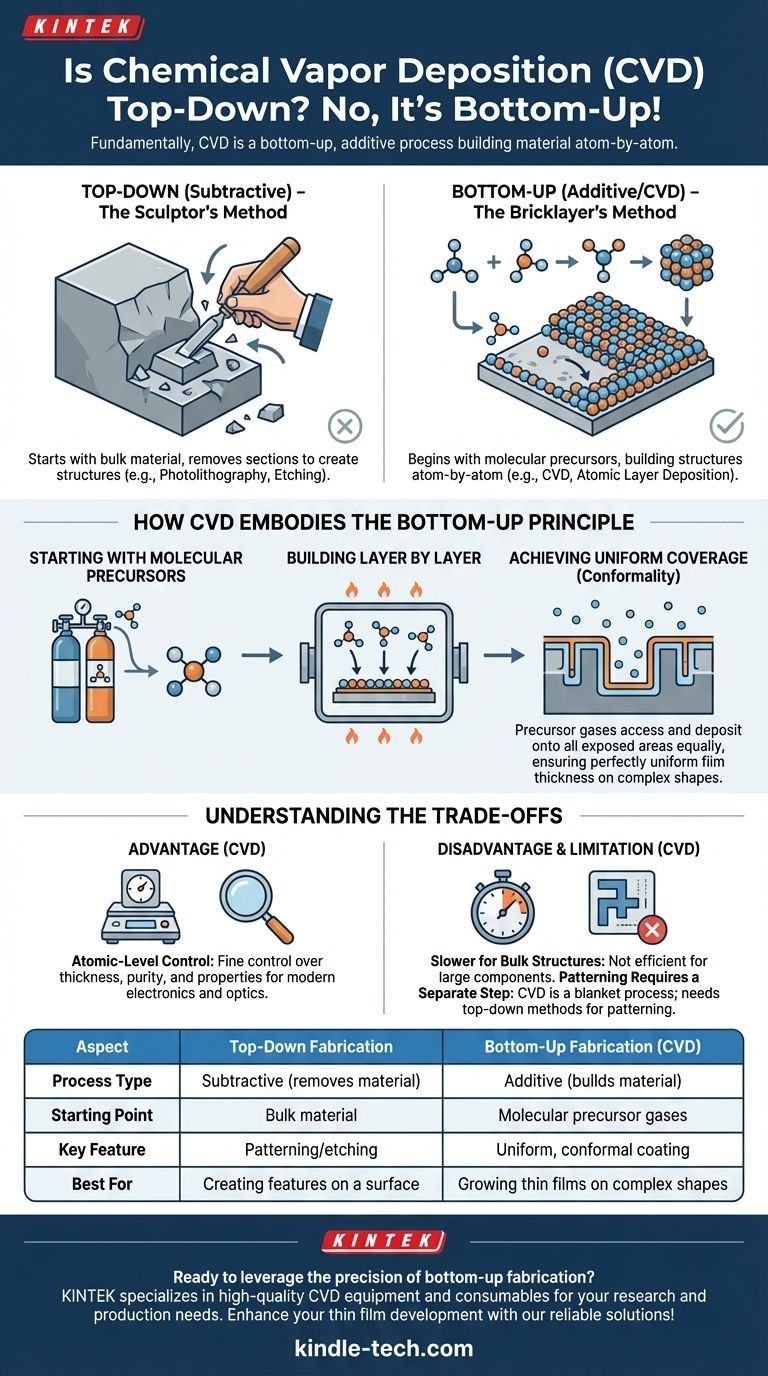

Grundsätzlich ist die chemische Gasphasenabscheidung (CVD) kein Top-Down-Verfahren; sie ist ein Paradebeispiel für die Bottom-Up-Fertigung. Top-Down-Methoden beinhalten das Starten mit einem größeren Materialstück und das Entfernen von Abschnitten, ähnlich wie ein Bildhauer Stein bearbeitet. Im Gegensatz dazu ist CVD ein additives Verfahren, das eine neue Materialschicht Atom für Atom oder Molekül für Molekül auf einer Oberfläche aufbaut.

Die Unterscheidung ist mehr als nur akademisch. Die Anerkennung von CVD als "Bottom-Up"-Technik ist entscheidend, um ihre Kernstärke zu verstehen: die Fähigkeit, hochgleichmäßige, reine und präzise kontrollierte Dünnschichten zu züchten, selbst auf komplexen dreidimensionalen Oberflächen.

Was definiert "Top-Down" vs. "Bottom-Up" Fertigung?

Um zu verstehen, wo CVD einzuordnen ist, müssen wir zunächst die beiden Hauptparadigmen in der Fertigung und Materialherstellung klar definieren.

Der "Top-Down"-Ansatz: Die Methode des Bildhauers

Die Top-Down-Fertigung beginnt mit einem Bulk-Material oder Substrat. Material wird dann selektiv entfernt, um das gewünschte Muster oder die gewünschte Struktur zu erzeugen.

Denken Sie an die Photolithographie in der Halbleiterfertigung. Sie beginnen mit einem vollständigen Siliziumwafer und verwenden Licht und Chemikalien, um unerwünschte Teile wegzuätzen, wobei die komplexen Schaltkreise zurückbleiben. Dies ist ein subtraktiver Prozess.

Der "Bottom-Up"-Ansatz: Die Methode des Maurers

Die Bottom-Up-Fertigung ist das Gegenteil. Sie beginnt mit atomaren oder molekularen Vorläufern und setzt diese zu einer größeren, komplexeren Struktur zusammen.

Dies ist ein additiver Prozess. Anstatt aus einem Block zu schnitzen, legen Sie sorgfältig einzelne Ziegel, um eine Wand zu bauen. CVD arbeitet genau nach diesem Prinzip.

Wie die chemische Gasphasenabscheidung das Bottom-Up-Prinzip verkörpert

Die Mechanik des CVD-Prozesses stimmt perfekt mit dem Bottom-Up- oder additiven Fertigungsmodell überein.

Beginnend mit molekularen Vorläufern

Der CVD-Prozess beginnt nicht mit einem festen Block, der geschnitzt werden soll. Er beginnt mit einem flüchtigen Vorläufergas – den molekularen "Ziegeln" für die neue Schicht.

Diese Gase werden in eine Vakuumkammer geleitet, die das zu beschichtende Objekt, das Substrat, enthält.

Schicht für Schicht aufbauen

Wenn die Kammer erhitzt wird, reagieren oder zersetzen sich die Vorläufergasmoleküle in der Nähe der Substratoberfläche.

Die resultierenden Atome oder Moleküle binden an die Oberfläche und bauen die gewünschte Beschichtung im Laufe der Zeit allmählich auf. Der Film wächst vom Substrat aus nach oben, Schicht für Schicht von Atomen.

Erzielung einer gleichmäßigen Abdeckung (Konformität)

Ein Hauptvorteil dieser Bottom-Up-Methode ist ihre Fähigkeit, eine konforme Beschichtung zu erzeugen.

Da der Prozess auf einem Gas basiert, können die Vorläufermoleküle alle exponierten Bereiche des Substrats gleichermaßen erreichen und abscheiden, was eine perfekt gleichmäßige Filmdicke selbst in Spalten oder über komplexen Formen gewährleistet.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Bottom-Up-Natur von CVD eigene Überlegungen im Vergleich zu Top-Down-Methoden mit sich.

Vorteil: Atomare Kontrolle

CVD bietet eine außergewöhnlich feine Kontrolle über Dicke, Reinheit und Eigenschaften des abgeschiedenen Films. Diese Präzision ist entscheidend für moderne Elektronik, Optik und Schutzbeschichtungen.

Nachteil: Langsamere Aufbauraten für Bulk-Strukturen

CVD ist für die Herstellung von Dünnschichten konzipiert, typischerweise im Nanometer- oder Mikrometerbereich. Es ist keine effiziente Methode zur Herstellung großer, massiver Strukturkomponenten, wo ein Top-Down-Bearbeitungsansatz weitaus schneller wäre.

Einschränkung: Mustererzeugung erfordert einen separaten Schritt

CVD selbst ist ein flächendeckender Abscheidungsprozess; es beschichtet alles, was dem Gas ausgesetzt ist. Um spezifische Muster zu erzeugen, muss CVD mit einem Top-Down-Prozess wie Lithographie und Ätzen kombiniert werden, um den abgeschiedenen Film selektiv zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, den richtigen Ansatz für Ihre spezifische technische Herausforderung zu wählen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer dünnen, gleichmäßigen, hochreinen Beschichtung liegt: Die Bottom-Up-Natur von CVD ist die ideale Wahl, insbesondere für die Beschichtung komplexer Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Mustererzeugung oder der Erstellung von Merkmalen auf einem Bulk-Material liegt: Ein Top-Down-Ansatz wie Photolithographie und Ätzen ist das notwendige Werkzeug, um Material selektiv zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines großen, dreidimensionalen Objekts liegt: Keine der beiden Methoden ist ideal; ein anderes additives Verfahren wie der 3D-Druck oder ein subtraktives Verfahren wie die CNC-Bearbeitung wäre geeigneter.

Letztendlich bietet die Klassifizierung von Prozessen als "Bottom-Up" oder "Top-Down" einen leistungsstarken Rahmen zum Verständnis ihrer grundlegenden Fähigkeiten und Einschränkungen.

Zusammenfassungstabelle:

| Aspekt | Top-Down-Fertigung | Bottom-Up-Fertigung (CVD) |

|---|---|---|

| Prozesstyp | Subtraktiv (entfernt Material) | Additiv (baut Material auf) |

| Ausgangspunkt | Bulk-Material | Molekulare Vorläufergase |

| Hauptmerkmal | Mustererzeugung/Ätzen | Gleichmäßige, konforme Beschichtung |

| Am besten geeignet für | Erstellung von Merkmalen auf einer Oberfläche | Wachstum von Dünnschichten auf komplexen Formen |

Bereit, die Präzision der Bottom-Up-Fertigung in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger CVD-Anlagen und Verbrauchsmaterialien, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie fortschrittliche Dünnschichten für Halbleiter, Optik oder Schutzbeschichtungen entwickeln, unsere Lösungen gewährleisten überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird