Um es direkt zu sagen: Das Formpressen gilt im Vergleich zu Hochvolumenverfahren wie dem Spritzgießen im Allgemeinen als langsamerer Prozess pro Teil. Seine Zykluszeiten werden in Minuten und nicht in Sekunden gemessen. Diese Perspektive ist jedoch unvollständig, da die einfacheren Werkzeuganforderungen die Gesamtprojektzeit von der Konstruktion bis zur ersten Produktionscharge erheblich verkürzen können.

Die Geschwindigkeit des Formpressens ist trügerisch. Obwohl die einzelnen Zykluszeiten länger sind, kann das schnellere und kostengünstigere Werkzeug den schnellsten Weg zur Markteinführung für die Produktion geringer bis mittlerer Volumina darstellen, insbesondere bei großen Teilen oder bestimmten Verbundwerkstoffen.

Was bestimmt die Geschwindigkeit des Formpressens?

Um die Geschwindigkeit des Prozesses zu verstehen, müssen Sie zunächst seine grundlegenden Schritte kennenlernen. Die gesamte Zykluszeit ist die Summe mehrerer unterschiedlicher, oft manueller Phasen.

Die Kernprozessschritte

Der Zyklus beginnt mit dem Einlegen einer vorab abgemessenen Menge des Formmaterials, bekannt als Charge oder Formteil, in die beheizte untere Hälfte einer Werkzeugform.

Anschließend wird die Form geschlossen, wobei enormer Druck ausgeübt wird, der das Material zwingt, die gesamte Kavität auszufüllen. Die Kombination aus Hitze und Druck wird für eine bestimmte Dauer aufrechterhalten.

Die entscheidende Rolle der Aushärtezeit

Diese Haltezeit, bekannt als Aushärtezeit, ist in der Regel der längste Teil des Zyklus. Während dieser Phase durchlaufen Duroplaste (wie Gummi oder Phenolharze) eine chemische Vernetzungsreaktion, die sie dauerhaft aushärtet.

Im Gegensatz zur schnellen Abkühlung von Thermoplasten beim Spritzgießen ist diese chemische Aushärtung ein zeitabhängiger Prozess, der nicht überstürzt werden darf, ohne die strukturelle Integrität des Teils zu beeinträchtigen.

Materialtyp und Teiledicke

Die erforderliche Aushärtezeit wird stark von zwei Faktoren beeinflusst: dem verwendeten Material und der Querschnittsdicke des Teils.

Dickere Teile erfordern längere Aushärtezeiten, um sicherzustellen, dass der Kern der Komponente die erforderliche Temperatur erreicht und vollständig aushärtet. Verschiedene Materialien weisen zudem inhärent unterschiedliche Aushärtungseigenschaften auf.

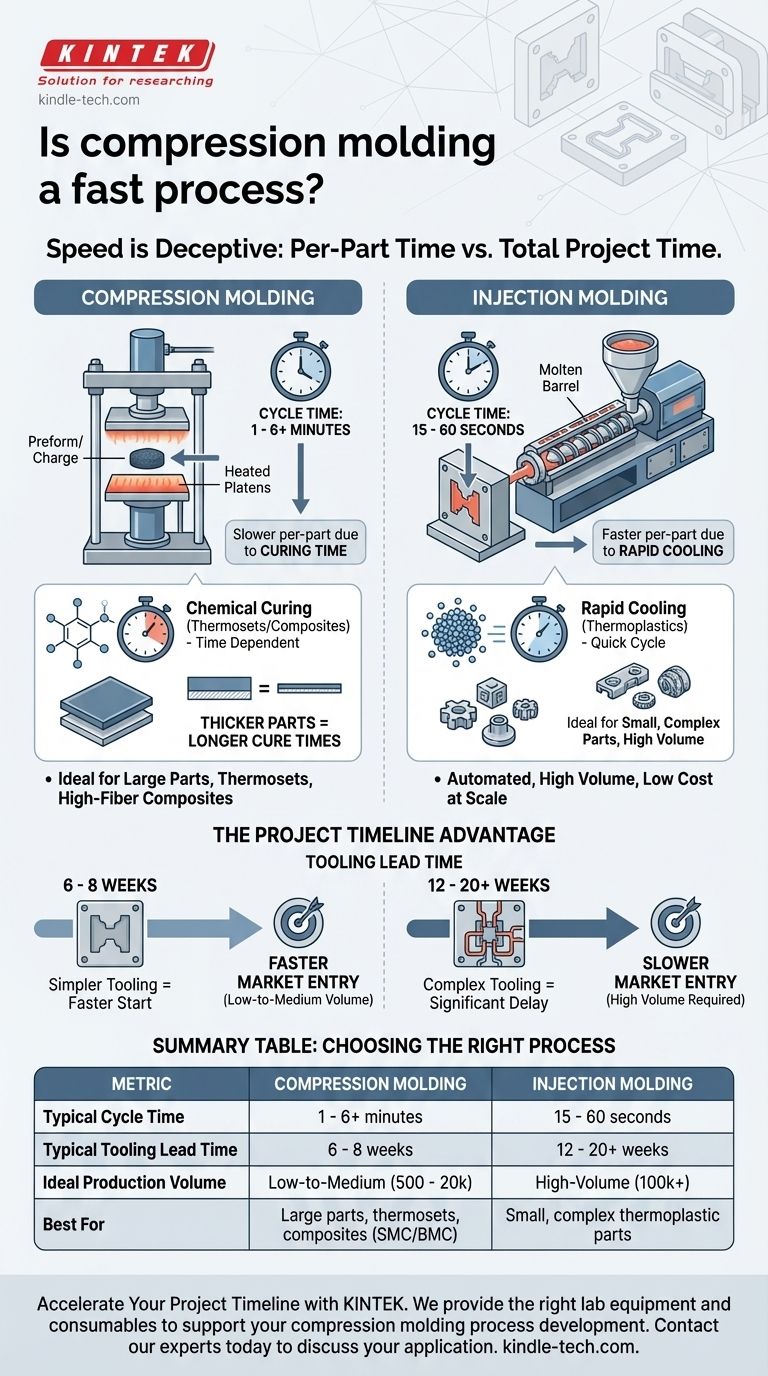

Vergleich der Zykluszeiten: Formpressen vs. Spritzgießen

Der häufigste Geschwindigkeitsvergleich erfolgt mit dem Spritzgießen. Die beiden Verfahren bedienen unterschiedliche Anforderungen und glänzen in verschiedenen Produktionsszenarien.

Der Vorteil des Spritzgießens: Automatisierung & Geschwindigkeit

Das Spritzgießen ist ein hochautomatisierter Prozess, der für massive Produktionsvolumen ausgelegt ist. Geschmolzener Kunststoff wird unter hohem Druck in eine Form eingespritzt, schnell abgekühlt und dann automatisch ausgeworfen.

Die Zykluszeiten für das Spritzgießen sind unglaublich kurz und liegen oft zwischen 15 und 60 Sekunden. Dies macht es unschlagbar für die Herstellung von Millionen identischer Teile zu sehr geringen Stückkosten.

Die Nische des Formpressens: Einfachheit & Materialien

Die Zyklen beim Formpressen sind wesentlich länger und liegen typischerweise zwischen 1 und 6 Minuten, bei sehr großen oder dicken Komponenten können sie sogar noch länger sein.

Es eignet sich jedoch hervorragend zur Formgebung von Materialien, die sich nur schwer oder gar nicht spritzgießen lassen, wie z. B. hochfaserige Verbundwerkstoffe (SMC/BMC), PTFE und verschiedene Duroplaste.

Die Abwägungen verstehen: Teilgeschwindigkeit vs. Projektgeschwindigkeit

Wenn man sich nur auf die Zykluszeit pro Teil konzentriert, wird ein entscheidender Teil der Fertigungsgleichung übersehen: die Zeit und die Kosten, die für den Start erforderlich sind.

Vorlaufzeit für Werkzeuge

Hier hat das Formpressen oft einen erheblichen Vorteil. Die Formen sind einfacher, da sie nicht die komplexen Angüsse, Gatter und Kühlkanäle einer Spritzgussform benötigen.

Eine Form für das Formpressen kann oft in 6–8 Wochen konstruiert und gefertigt werden. Eine komplexe Spritzgussform kann leicht 12–20 Wochen oder länger dauern, was eine erhebliche Verzögerung bei der Markteinführung eines Produkts bedeutet.

Stückkosten bei Volumen

Die anfängliche Investition in eine Spritzgussform ist wesentlich höher. Diese Kosten rechtfertigen sich, wenn sie auf Hunderttausende oder Millionen von Teilen verteilt werden.

Bei geringeren Volumina (z. B. 500 bis 20.000 Stück) können die hohen Werkzeugkosten des Spritzgießens die Stückkosten unerschwinglich machen. Die geringeren Werkzeugkosten des Formpressens machen es für diese Produktionsläufe weitaus wirtschaftlicher.

Teilgeometrie und -größe

Das Formpressen eignet sich außergewöhnlich gut für die Herstellung großer, relativ einfacher Teile, wie z. B. Karosserieteile für Automobile, elektrische Gehäuse oder große Dichtungen. Der sanfte, gleichmäßige Druck ist ideal für diese Geometrien.

Das Spritzgießen hingegen ist die überlegene Wahl für kleine, hochkomplexe Teile mit komplizierten Merkmalen und engen Toleranzen.

Die richtige Wahl für Ihr Ziel treffen

Der „schnellste“ Prozess ist derjenige, der am besten zu Ihren spezifischen Projektanforderungen passt, von Volumen und Material bis hin zu Budget und Markteinführungszeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (über 100.000 Stück) von thermoplastischen Teilen liegt: Die Zykluszeit von unter einer Minute beim Spritzgießen ist der klare Gewinner, um die niedrigsten Stückkosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Einführung oder Läufen mit geringem bis mittlerem Volumen (unter 20.000 Stück) liegt: Die kürzere Vorlaufzeit für Werkzeuge beim Formpressen kann Ihr Produkt schneller und wirtschaftlicher auf den Markt bringen.

- Wenn Ihr Hauptaugenmerk auf der Verwendung bestimmter Duroplaste oder hochfaseriger Verbundwerkstoffe liegt: Das Formpressen ist oft das einzig praktikable Verfahren, wodurch seine Zykluszeit ein notwendiger Parameter für die Arbeit mit diesen fortschrittlichen Materialien wird.

Letztendlich ist die Betrachtung der Geschwindigkeit durch die Brille Ihrer gesamten Projektzeitleiste – vom ersten Werkzeug bis zum fertigen Teil – der Schlüssel zur Auswahl des effektivsten Verfahrens.

Zusammenfassungstabelle:

| Metrik | Formpressen | Spritzgießen |

|---|---|---|

| Typische Zykluszeit | 1 - 6+ Minuten | 15 - 60 Sekunden |

| Typische Vorlaufzeit für Werkzeuge | 6 - 8 Wochen | 12 - 20+ Wochen |

| Ideales Produktionsvolumen | Gering bis mittel (500 - 20.000 Stück) | Hohes Volumen (über 100.000 Stück) |

| Am besten geeignet für | Große Teile, Duroplaste, Verbundwerkstoffe (SMC/BMC) | Kleine, komplexe thermoplastische Teile |

Möchten Sie Ihre Produktion mit geringem bis mittlerem Volumen schneller auf den Markt bringen?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien anzubieten, um Ihre Materialprüfung und Prozessentwicklung für das Formpressen zu unterstützen. Unabhängig davon, ob Sie mit fortschrittlichen Verbundwerkstoffen, Gummi oder Duroplasten arbeiten, können unsere Lösungen Ihnen helfen, Ihre Aushärtezeiten zu optimieren und die Teilequalität sicherzustellen.

Lassen Sie uns gemeinsam Ihre Projektzeitleiste beschleunigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung und wie wir die Bedürfnisse Ihres Labors unterstützen können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie