Die Wahl zwischen Schweißen und Löten von Aluminium erfordert das Verständnis eines grundlegenden Unterschieds in ihrer Funktionsweise. Keines der Verfahren ist universell "besser". Schweißen erzeugt die stärkste mögliche Verbindung, indem die Aluminiumteile miteinander verschmolzen werden, während Löten eine niedrigere Temperatur verwendet, um ein Füllmetall in die Verbindung fließen zu lassen, ohne das Aluminium selbst zu schmelzen, was das Risiko einer Verformung drastisch reduziert.

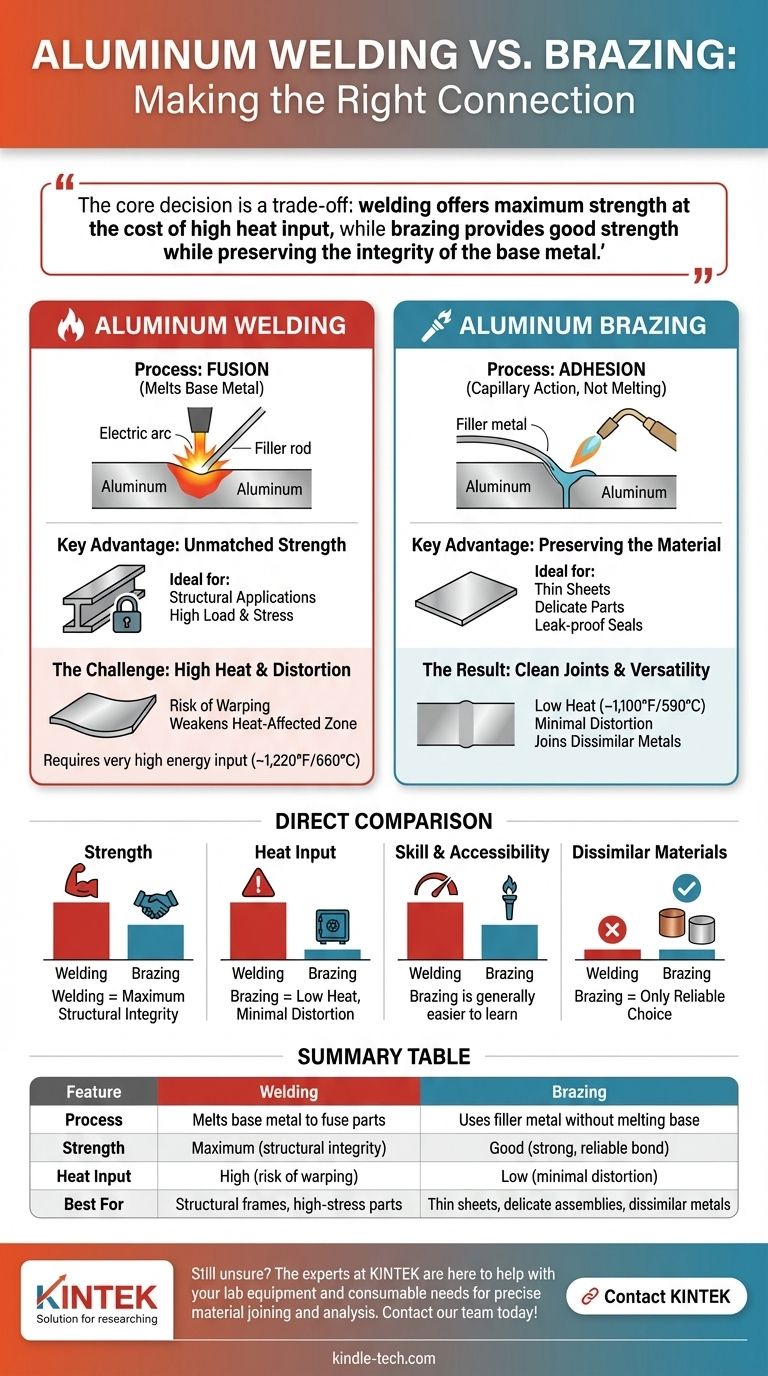

Die Kernentscheidung ist ein Kompromiss: Schweißen bietet maximale Festigkeit auf Kosten eines hohen Wärmeeintrags, während Löten eine gute Festigkeit bietet und gleichzeitig die Integrität des Grundmaterials bewahrt. Ihre spezifische Anwendung und Materialstärke bestimmen die richtige Wahl.

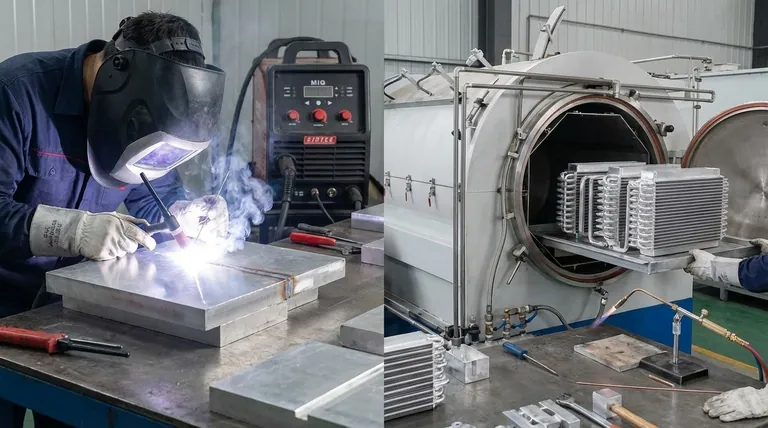

Was ist Aluminiumschweißen?

Schweißen ist ein Fusionsprozess. Ziel ist es, mehrere Aluminiumstücke so zu verbinden, als wären sie ein einziges, durchgehendes Stück.

Das Prinzip: Verschmelzen des Grundmetalls

Beim Schweißen wird eine intensive Wärmequelle, wie ein Lichtbogen beim WIG (Wolfram-Inertgas)- oder MIG (Metall-Inertgas)-Schweißen, verwendet, um die Kanten der zu verbindenden Aluminiumteile zu schmelzen. Ein Fülldraht oder -stab aus einer kompatiblen Aluminiumlegierung wird typischerweise dem Schmelzbad hinzugefügt, um die Verbindung aufzubauen.

Wenn dieses geschmolzene Bad abkühlt und erstarrt, sind das Grundmetall und das Füllmetall zu einem einzigen, homogenen Aluminiumstück verschmolzen.

Hauptvorteil: Unübertroffene Festigkeit

Da die Verbindung Teil des Grundmaterials wird, ist eine korrekt ausgeführte Schweißnaht außergewöhnlich stark. In vielen Fällen kann die geschweißte Verbindung so stark oder sogar stärker sein als das ursprüngliche Aluminium, das sie verbindet.

Dies macht das Schweißen zur Standardwahl für strukturelle Anwendungen, bei denen die Verbindung erheblichen Lasten, Spannungen oder Vibrationen standhalten muss.

Die Herausforderung: Hohe Hitze und Verformung

Aluminium hat eine sehr hohe Wärmeleitfähigkeit, was bedeutet, dass sich Wärme schnell durch es ausbreitet. Dies erfordert einen sehr hohen Energieeintrag, um seinen Schmelzpunkt von etwa 660 °C (1.220 °F) zu erreichen.

Diese intensive, lokalisierte Hitze kann dazu führen, dass dünne Bleche leicht verziehen oder sich verformen. Sie kann auch die Vergütung (wärmebehandelte Härte) des Aluminiums im umgebenden Bereich, der sogenannten Wärmeeinflusszone (WEZ), negativ beeinflussen und das Material potenziell schwächen.

Was ist Aluminiumlöten?

Löten ist ein Prozess der Adhäsion und metallurgischen Bindung. Es verbindet Metalle miteinander, ohne sie jemals zu schmelzen.

Das Prinzip: Kapillarwirkung, nicht Schmelzen

Beim Löten werden die Aluminiumteile auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Füllmetalls, aber sicher unter dem Schmelzpunkt des Aluminiums selbst liegt.

Sobald die Teile heiß genug sind, wird der Lötstab an die Verbindung geführt. Das geschmolzene Füllmaterial wird dann durch ein starkes Phänomen, die Kapillarwirkung, in den engen Spalt gezogen. Es bildet beim Abkühlen eine starke, dauerhafte Verbindung.

Hauptvorteil: Erhaltung des Materials

Die deutlich niedrigeren Temperaturen, die beim Löten verwendet werden – typischerweise um 590 °C (1.100 °F) – sind sein größter Vorteil. Dieser schonende Erhitzungsprozess eliminiert das Risiko von Verzug und Verformung nahezu vollständig.

Darüber hinaus bleiben die ursprüngliche Vergütung und Festigkeit des Aluminiumgrundmetalls erhalten, da die Wärmeeinflusszone weitaus weniger ausgeprägt ist.

Das Ergebnis: Saubere Verbindungen und Vielseitigkeit

Löten erzeugt außergewöhnlich saubere, ordentliche Verbindungen mit glatten Kehlnähten, die oft keine weitere Nachbearbeitung erfordern.

Entscheidend ist, dass es auch hochwirksam zum Verbinden von unterschiedlichen Metallen ist, wie Aluminium mit Kupfer oder Aluminium mit Stahl, was beim Schweißen oft unmöglich ist.

Die Kompromisse verstehen: Ein direkter Vergleich

Ihre Entscheidung hängt von diesen wesentlichen Unterschieden ab.

Festigkeit und Haltbarkeit

Schweißen ist der klare Gewinner in Bezug auf die reine Festigkeit. Wenn Sie einen Bootsrumpf, einen Fahrzeugrahmen oder eine tragende Konstruktion bauen, ist Schweißen die geeignete Wahl. Eine gelötete Verbindung ist stark, aber sie beruht auf der Festigkeit der Fülllegierung, nicht auf einer Verschmelzung des Grundmetalls.

Wärmeeintrag und Verformung

Löten ist dem Schweißen bei der Wärmekontrolle weit überlegen. Wenn Sie mit dünnen Aluminiumblechen, empfindlichen Bauteilen oder Teilen mit engen Toleranzen (wie in HVAC-Systemen) arbeiten, schützt Löten die Baugruppe vor hitzebedingten Schäden.

Fähigkeit und Zugänglichkeit

Löten gilt im Allgemeinen als leichter zu erlernen als das WIG-Schweißen von Aluminium. Die Steuerung eines WIG-Lichtbogens bei Aluminium, die Reinigung der Oxidschicht und das Wärmemanagement erfordern viel Übung. Die Brennerführung beim Löten ist eine nachsichtigere Fähigkeit, die man erwerben kann.

Verbinden unterschiedlicher Materialien

Löten ist die einzig zuverlässige Wahl zum Verbinden von Aluminium mit den meisten anderen Metallen. Der Fusionsprozess des Schweißens ist unvereinbar mit Metallen, die sehr unterschiedliche Schmelzpunkte und metallurgische Eigenschaften aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Anstatt zu fragen, was "besser" ist, fragen Sie, was für Ihr Ziel richtig ist.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt: Wählen Sie Schweißen (WIG für Präzision, MIG für Geschwindigkeit), um die stärkste mögliche Schmelzverbindung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen an dünnen oder empfindlichen Teilen liegt: Wählen Sie Löten, um das Grundmetall vor den schädlichen Auswirkungen hoher Hitze zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer leckagefreien Abdichtung in einer komplexen Baugruppe liegt: Löten bietet eine hervorragende Fugenfüllung und saubere Kehlnähte, ideal für Rohre, Tanks oder Fluidsysteme.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium mit einem anderen Metall liegt: Löten ist die richtige und oft einzige praktikable Methode für diese Aufgabe.

Indem Sie den Prozess an die Anforderungen des Projekts anpassen, stellen Sie ein erfolgreiches und zuverlässiges Ergebnis sicher.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Löten |

|---|---|---|

| Prozess | Schmilzt Grundmetall, um Teile zu verschmelzen | Verwendet Füllmetall ohne Schmelzen des Grundmetalls |

| Festigkeit | Maximal (strukturelle Integrität) | Gut (starke, zuverlässige Verbindung) |

| Wärmeeintrag | Hoch (Risiko von Verzug) | Niedrig (minimale Verformung) |

| Am besten geeignet für | Strukturrahmen, hochbelastete Teile | Dünne Bleche, empfindliche Baugruppen, unterschiedliche Metalle |

Sind Sie sich immer noch unsicher, welcher Prozess für Ihr Aluminiumprojekt der richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzises Materialfügen und Analysen benötigt werden. Egal, ob Sie an Strukturkomponenten oder empfindlichen Baugruppen arbeiten, wir können Sie zur richtigen Lösung führen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und ein erfolgreiches Ergebnis sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen