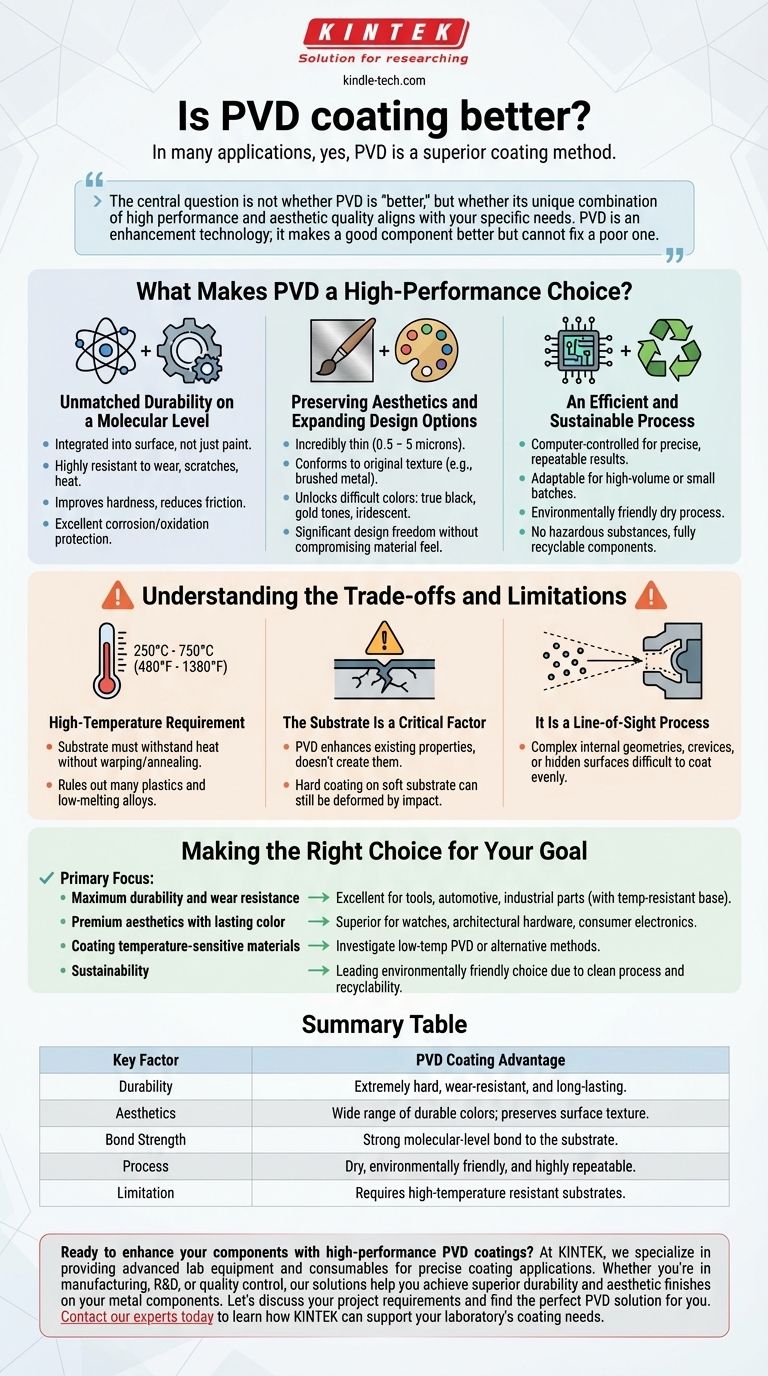

In vielen Anwendungen, ja, ist die physikalische Gasphasenabscheidung (PVD) eine überlegene Beschichtungsmethode. Sie erzeugt eine extrem haltbare Dünnschichtbeschichtung auf molekularer Ebene, die die Widerstandsfähigkeit einer Komponente gegen Verschleiß, Korrosion und Reibung erheblich verbessert und gleichzeitig eine breite Palette ästhetischer Oberflächen bietet. Ihre Eignung hängt jedoch vollständig vom Grundmaterial und den spezifischen Leistungszielen Ihres Projekts ab.

Die zentrale Frage ist nicht, ob PVD „besser“ ist, sondern ob seine einzigartige Kombination aus hoher Leistung und ästhetischer Qualität Ihren spezifischen Anforderungen entspricht. PVD ist eine Verbesserungstechnologie; sie macht eine gute Komponente besser, kann aber eine schlechte nicht reparieren.

Was macht PVD zu einer Hochleistungswahl?

PVD ist ein Prozess, der in einem Hochtemperaturvakuum durchgeführt wird und bei dem ein Beschichtungsmaterial Atom für Atom physikalisch auf ein Substrat übertragen wird. Dies erzeugt eine starke Bindung und eine Oberfläche mit deutlichen Vorteilen.

Unübertroffene Haltbarkeit auf molekularer Ebene

PVD-Beschichtungen sind nicht einfach eine Farbschicht; sie sind in die Oberfläche des Materials integriert. Das Ergebnis ist eine Oberfläche, die äußerst widerstandsfähig gegen Verschleiß, Kratzer und Hitze ist.

Dieser Prozess verbessert die Härte einer Komponente dramatisch, reduziert die Auswirkungen von Reibung und verlängert ihre Lebensdauer. Er bietet auch einen hervorragenden Schutz vor Korrosion und Oxidation.

Erhaltung der Ästhetik und Erweiterung der Designoptionen

Da die Beschichtung unglaublich dünn ist – typischerweise zwischen 0,5 und 5 Mikrometer – passt sie sich perfekt der ursprünglichen Oberflächenstruktur des Substrats an. Eine gebürstete Metalloberfläche bleibt eine gebürstete Metalloberfläche.

Darüber hinaus eröffnet PVD neue Farboptionen, die sonst schwer zu erreichen sind, wie echtes Schwarz, Goldtöne und irisierende Oberflächen. Dies bietet erhebliche Gestaltungsfreiheit, ohne das Aussehen und die Haptik des darunter liegenden Materials zu beeinträchtigen.

Ein effizienter und nachhaltiger Prozess

Moderne PVD-Maschinen sind computergesteuert und ermöglichen präzise und wiederholbare Ergebnisse, die die Produktionszeit und -kosten reduzieren. Der Prozess ist sowohl für die Großserienfertigung als auch für kleine, kundenspezifische Chargen anpassbar.

Aus ökologischer Sicht ist PVD herausragend. Es ist ein Trockenprozess, der keine der in der traditionellen Galvanisierung üblichen gefährlichen Substanzen verwendet, und die endgültig beschichteten Komponenten sind vollständig recycelbar.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner betrieblichen Anforderungen und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anforderung an hohe Temperaturen

Der Standard-PVD-Prozess erfordert hohe Temperaturen, oft im Bereich von 250 °C bis 750 °C (480 °F bis 1380 °F). Das Substratmaterial muss dieser Hitze standhalten können, ohne sich zu verziehen, auszuglühen oder seine grundlegenden strukturellen Eigenschaften zu verlieren.

Diese Einschränkung schließt viele Kunststoffe, Legierungen mit niedrigem Schmelzpunkt und andere temperaturempfindliche Materialien für die Standard-PVD-Anwendung sofort aus.

Das Substrat ist ein kritischer Faktor

PVD verbessert bestehende Eigenschaften; es schafft sie nicht aus dem Nichts. Die endgültige Leistung eines PVD-beschichteten Teils wird grundlegend durch die Qualität und die Eigenschaften des zugrunde liegenden Grundmaterials bestimmt.

Das Aufbringen einer harten PVD-Beschichtung auf ein weiches Substrat macht das Teil nicht beulenfest. Die harte Beschichtung kann Kratzern widerstehen, aber ein starker Aufprall verformt einfach das weiche Material darunter, was möglicherweise dazu führt, dass die Beschichtung reißt.

Es ist ein Sichtlinienprozess

Bei PVD bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass komplexe interne Geometrien, tiefe Spalten oder versteckte Oberflächen ohne eine ausgeklügelte Komponentenrotation schwierig oder unmöglich gleichmäßig zu beschichten sind.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine außergewöhnliche Technologie, wenn sie richtig angewendet wird. Nutzen Sie diese Punkte, um Ihre Entscheidung zu leiten.

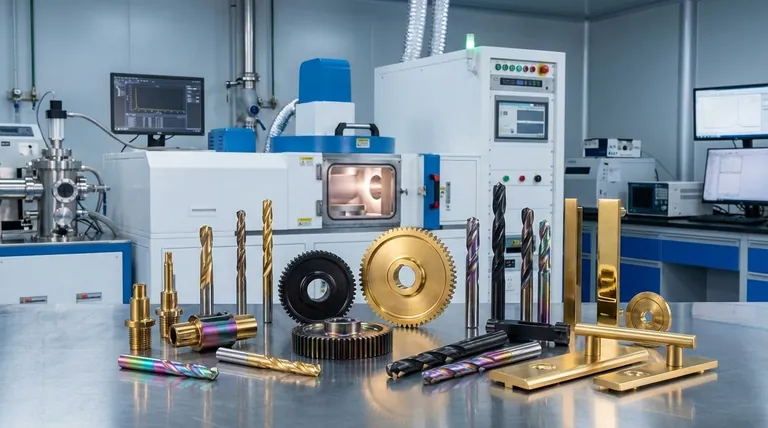

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für Komponenten wie Werkzeuge, Autoteile und Industrieanlagen, vorausgesetzt, das Grundmaterial verträgt die Prozesstemperatur.

- Wenn Ihr Hauptaugenmerk auf erstklassiger Ästhetik mit dauerhafter Farbe liegt: PVD ist eine überlegene Methode, um langlebige, hochwertige Oberflächen für Artikel wie Uhren, Architekturbeschläge und Unterhaltungselektronik zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen spezielle Niedertemperatur-PVD-Verfahren untersuchen oder ganz alternative Beschichtungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: PVD ist aufgrund seines sauberen Prozesses und der Recycelbarkeit des Endprodukts eine führende umweltfreundliche Wahl.

Letztendlich ist die Kenntnis dieser Kernprinzipien der Schlüssel, um zu bestimmen, ob PVD die überlegene Lösung für Ihre spezifische Anwendung ist.

Zusammenfassungstabelle:

| Schlüsselfaktor | Vorteil der PVD-Beschichtung |

|---|---|

| Haltbarkeit | Extrem hart, verschleißfest und langlebig. |

| Ästhetik | Große Auswahl an dauerhaften Farben; bewahrt die Oberflächenstruktur. |

| Bindungsstärke | Starke Bindung auf molekularer Ebene zum Substrat. |

| Prozess | Trocken, umweltfreundlich und hochgradig wiederholbar. |

| Einschränkung | Erfordert hochtemperaturbeständige Substrate. |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Egal, ob Sie in der Fertigung, Forschung und Entwicklung oder Qualitätskontrolle tätig sind, unsere Lösungen helfen Ihnen, überragende Haltbarkeit und ästhetische Oberflächen für Ihre Metallkomponenten zu erzielen.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte PVD-Lösung für Sie finden.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK die Beschichtungsanforderungen Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen