Kurz gesagt, Sintern ist ein Fertigungsprozess, bei dem Genauigkeit durch präzise Kontrolle erreicht wird, nicht durch eine inhärente Garantie. Der Prozess schrumpft ein Teil absichtlich, um seine Dichte und Festigkeit zu erhöhen, und diese Maßänderung muss perfekt antizipiert und gesteuert werden. Wahre Genauigkeit beim Sintern entsteht durch die Beherrschung der Variablen, die diese Transformation steuern.

Die größte Herausforderung beim Sintern besteht nicht darin, Maßänderungen zu vermeiden, sondern sie mit extremer Präzision vorherzusagen und zu kontrollieren. Der Erfolg hängt ausschließlich von einem tiefen Verständnis ab, wie sich Materialpulver unter Hitze verfestigen.

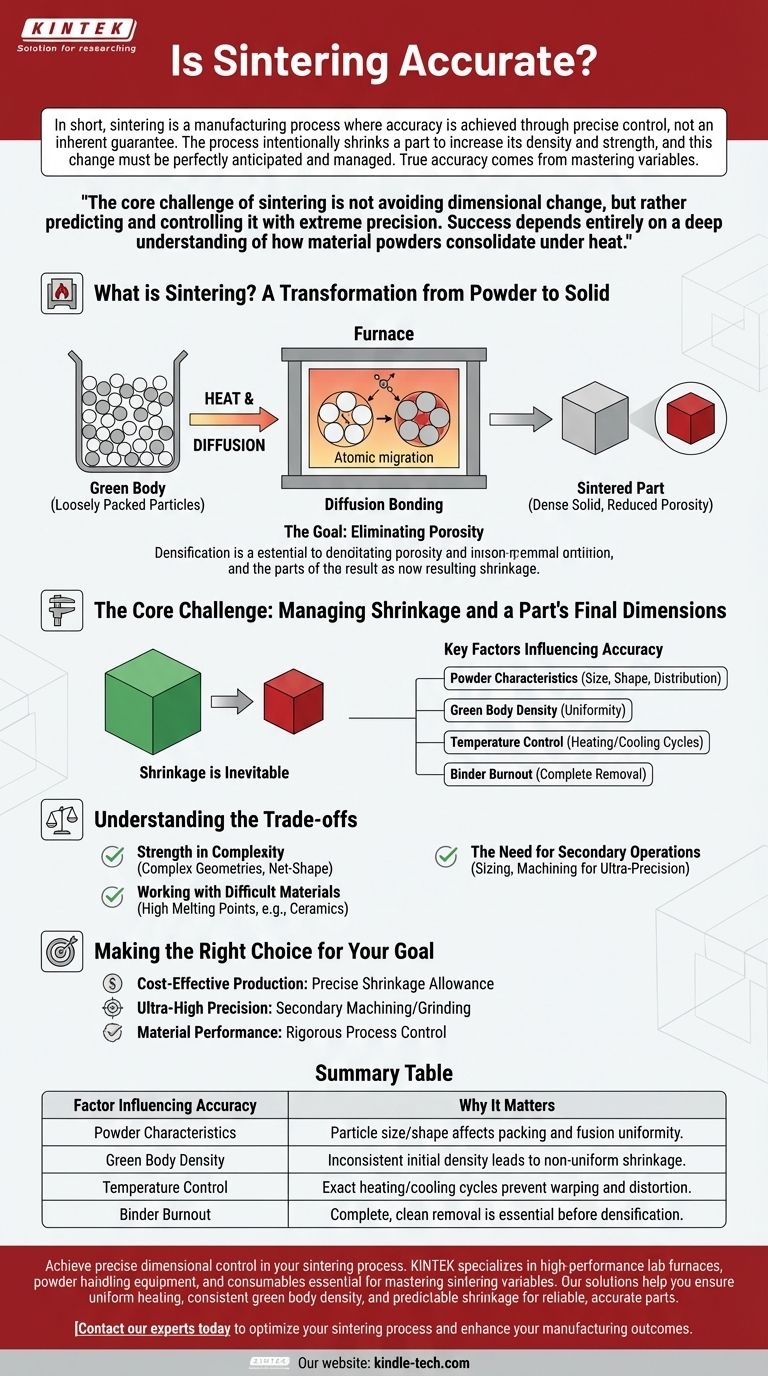

Was ist Sintern? Eine Transformation vom Pulver zum Feststoff

Sintern ist ein thermischer Prozess, der eine lose gepackte Ansammlung von Partikeln, bekannt als „Grünling“, in ein dichtes, festes Objekt umwandelt. Dies geschieht, ohne das Material vollständig zu schmelzen.

Die Rolle von Wärme und Diffusion

Ein aus Pulver geformtes Bauteil wird in einem Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei diesen hohen Temperaturen werden die Atome an den Kontaktpunkten zwischen den einzelnen Partikeln hochaktiv.

Diese Aktivität löst die Diffusionsbindung aus, bei der Atome über die Grenzen der Partikel wandern. Die Partikel beginnen miteinander zu verschmelzen, wodurch das Material gestärkt wird.

Das Ziel: Beseitigung der Porosität

Während sich die Partikel verbinden, ziehen sie sich näher zusammen und eliminieren systematisch die leeren Räume oder Poren zwischen ihnen. Dieser Prozess, bekannt als Verdichtung, ist die primäre Quelle für die endgültige Festigkeit und Integrität des Teils.

Die Reduzierung der Porosität führt direkt dazu, dass das gesamte Bauteil an Größe schrumpft.

Die Kernherausforderung: Steuerung von Schrumpfung und den Endabmessungen eines Teils

Die Genauigkeit eines gesinterten Teils hängt vollständig von der Vorhersagbarkeit und Gleichmäßigkeit dieser Schrumpfung ab. Jede Abweichung kann zu einem Bauteil führen, das außerhalb der Toleranz liegt.

Warum Schrumpfung unvermeidlich ist

Schrumpfung ist ein grundlegendes und notwendiges Ergebnis eines erfolgreichen Sinterns. Das Volumen, das einst von Poren eingenommen wurde, muss eliminiert werden, damit das Teil dicht und fest wird.

Das Ausmaß der Schrumpfung ist erheblich und muss bei der Konstruktion der ursprünglichen Form und des Grünlings berechnet werden.

Schlüsselfaktoren, die die Genauigkeit beeinflussen

Mehrere Variablen müssen streng kontrolliert werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt:

- Pulvereigenschaften: Die Größe, Form und Verteilung der anfänglichen Pulverpartikel beeinflussen direkt, wie sie sich packen und verschmelzen.

- Grünlingsdichte: Die anfängliche Dichte des vorgesinterten Teils muss gleichmäßig sein. Jegliche Inkonsistenzen führen zu ungleichmäßiger Schrumpfung.

- Temperaturkontrolle: Die Heizrate, die Spitzentemperatur und der Abkühlzyklus müssen exakt sein. Ungleichmäßiges Erhitzen kann zu Verzug und Verformung führen.

- Bindemittelentfernung: Bindemittel, die zur Zusammenhaltung des Grünlings verwendet werden, müssen vor Beginn der Verdichtung bei niedrigeren Temperaturen vollständig und sauber ausgebrannt werden.

Die Kompromisse verstehen

Sintern wird aus bestimmten Gründen gewählt, und seine Genauigkeitsherausforderungen werden gegen seine erheblichen Fertigungsvorteile abgewogen.

Stärke in der Komplexität

Sintern eignet sich hervorragend zur Herstellung geometrisch komplexer, endkonturnaher oder nahezu endkonturnaher Teile, die mit traditioneller Bearbeitung schwierig oder unerschwinglich teuer wären.

Arbeiten mit schwierigen Materialien

Der Prozess ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Keramiken und bestimmte hochschmelzende Metalle. Für diese Materialien ist Schmelzen und Gießen oft keine praktikable Option.

Die Notwendigkeit von Nachbearbeitungen

Für Anwendungen, die höchste Präzision erfordern, werden gesinterte Teile oft nachbearbeitet. Kalibrieren, Dimensionieren oder leichte Bearbeitung können verwendet werden, um Endtoleranzen zu erreichen, die der Sinterprozess allein nicht garantieren kann.

Die richtige Wahl für Ihr Ziel treffen

Um Genauigkeit beim Sintern zu erreichen, müssen die Prozessfähigkeiten mit den spezifischen Anforderungen Ihres Bauteils in Einklang gebracht werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion komplexer Teile liegt: Entwerfen Sie das Bauteil und die Werkzeuge mit einer präzisen Schrumpftoleranz, um die Fähigkeit des Sinterns zur Herstellung endkonturnaher Formen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Präzision liegt: Planen Sie, Sintern zur effizienten Herstellung einer endkonturnahen Form zu verwenden, aber budgetieren Sie für die Nachbearbeitung oder das Schleifen, um die endgültigen, engen Toleranzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung bei schwer zu bearbeitenden Materialien liegt: Sintern ist Ihre beste und manchmal einzige Option; investieren Sie stark in eine strenge Prozesskontrolle, um der gewünschten Genauigkeit so nahe wie möglich zu kommen.

Indem Sie Sintern als einen kontrollierten Transformationsprozess betrachten, können Sie seine Kraft effektiv für Ihre spezifischen Fertigungsbedürfnisse nutzen.

Zusammenfassungstabelle:

| Faktor, der die Genauigkeit beeinflusst | Warum es wichtig ist |

|---|---|

| Pulvereigenschaften | Partikelgröße/-form beeinflusst die Packungs- und Fusionsgleichmäßigkeit. |

| Grünlingsdichte | Inkonsistente Anfangsdichte führt zu ungleichmäßiger Schrumpfung. |

| Temperaturkontrolle | Exakte Heiz-/Kühlzyklen verhindern Verzug und Verformung. |

| Bindemittelentfernung | Vollständige, saubere Entfernung ist vor der Verdichtung unerlässlich. |

Erzielen Sie präzise Maßkontrolle in Ihrem Sinterprozess. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, Pulverhandhabungsgeräte und Verbrauchsmaterialien, die für die Beherrschung von Sintervariablen unerlässlich sind. Unsere Lösungen helfen Ihnen, gleichmäßiges Erhitzen, konsistente Grünlingsdichte und vorhersehbare Schrumpfung für zuverlässige, präzise Teile zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihren Sinterprozess zu optimieren und Ihre Fertigungsergebnisse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist die Zukunft synthetischer Diamanten? Neugestaltung des Marktes mit Labor-Technologie

- Welche Vorteile bietet ein Dünnschichtverdampfer? Hocheffiziente Reinigung wärmeempfindlicher Materialien

- Warum ist es notwendig, effiziente Kühlfallen bei der Membrandestillation zu konfigurieren? Sorgen Sie für Flussstabilität & Datenintegrität

- Was ist die Funktion eines Konstanttemperatur-Orbital-Schüttlers bei der Biomassehydrolyse? Maximierung der Zuckerausbeute

- Was ist der Unterschied zwischen DC- und HF-Sputtern? Wählen Sie die richtige Methode für Ihre Materialien

- Welchen Einfluss hat die Pyrolysetemperatur auf Bio-Öl? Optimieren Sie Ertrag und Qualität für Ihr Labor

- Was ist der Unterschied zwischen Cannabisextrakt und Destillat? Ein Leitfaden zu Potenz vs. Vollspektrum-Effekten

- Was ist eine Filterpresse zur Fest-Flüssig-Trennung? Maximale Entwässerung & trockener Filterkuchen erzielen