Im Kontext der Dünnschichtabscheidung sind sowohl Sputtern als auch Verdampfen in der Lage, hochreine Schichten zu erzeugen. Das Sputtern wird jedoch im Allgemeinen für Anwendungen bevorzugt, bei denen die Schichtqualität, Dichte und Haftung ebenso kritisch sind wie die Reinheit. Die letztendliche Reinheit, die mit beiden Methoden erreicht wird, hängt weniger von der Technik selbst ab, sondern vielmehr von der Qualität des Ausgangsmaterials und der Kontrolle der Prozessumgebung.

Die Wahl zwischen Sputtern und Verdampfen ist keine einfache Frage danach, welche Methode "reiner" ist. Es ist eine strategische Entscheidung, die die Notwendigkeit der Reinheit gegen andere kritische Schichteigenschaften wie Dichte, Haftung und Abscheidungsgeschwindigkeit abwägen muss.

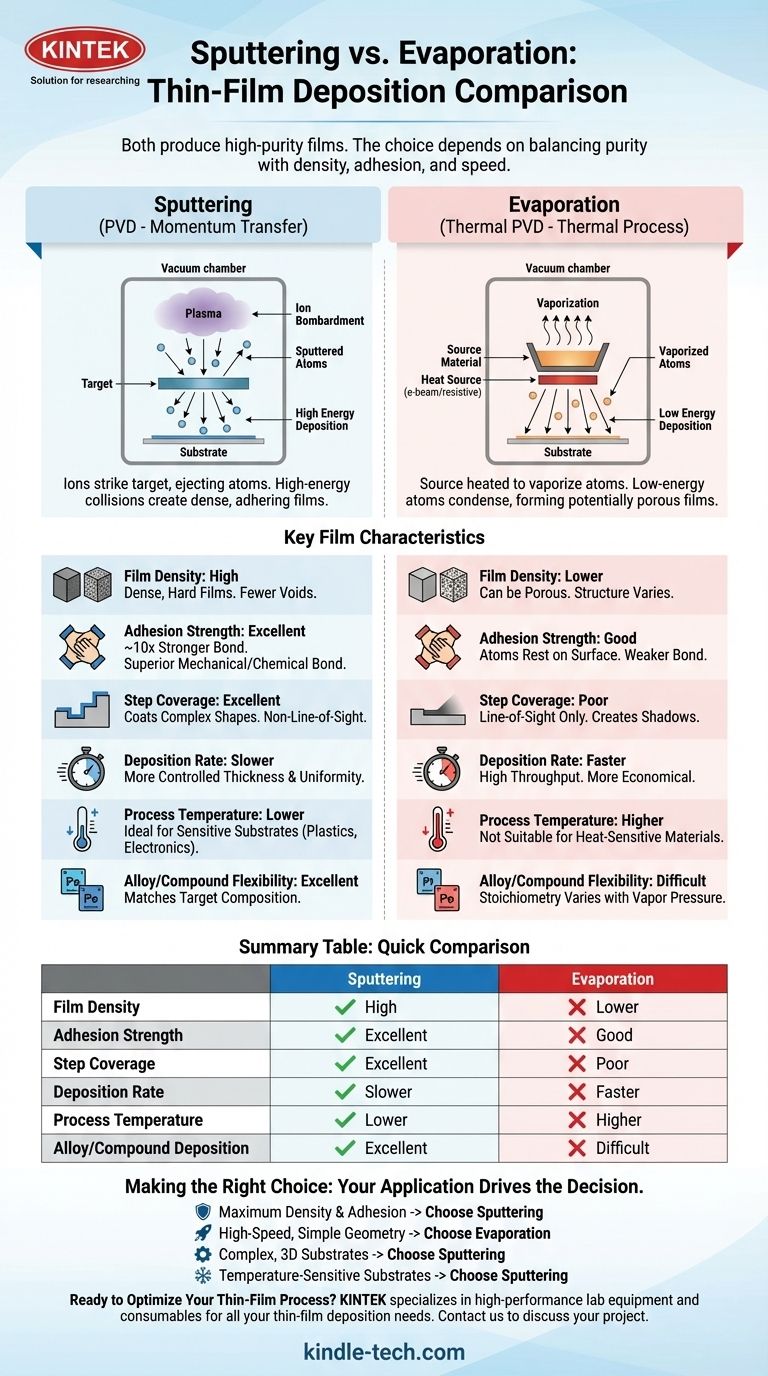

Wie die Abscheidungsmethode die Schichtqualität bestimmt

Um die Unterschiede in den Ergebnissen zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Funktionsweise jedes Prozesses verstehen. Beide sind Formen der physikalischen Gasphasenabscheidung (PVD), aber sie erreichen dasselbe Ziel – die Abscheidung einer dünnen Schicht – durch völlig unterschiedliche physikalische Mechanismen.

Verdampfung: Ein thermischer Prozess

Die Verdampfung, einschließlich der Elektronenstrahlverdampfung, ist im Wesentlichen ein Prozess des Siedens eines Materials in einem Vakuum. Ein energiereicher Elektronenstrahl oder eine Widerstandsheizung erhitzt das Ausgangsmaterial in einem Tiegel, bis seine Atome verdampfen.

Diese verdampften Atome bewegen sich dann in einer geraden Linie durch die Vakuumkammer, bis sie auf das kühlere Substrat kondensieren und einen Film bilden. Stellen Sie es sich wie Dampf aus einem Kessel vor, der an einem kalten Spiegel kondensiert.

Sputtern: Ein Impulsübertragungsprozess

Beim Sputtern wird nicht geschmolzen oder gekocht. Stattdessen wird ein Inertgas wie Argon in die Kammer eingeleitet und ionisiert, um ein Plasma zu erzeugen. Ein starkes elektrisches Feld beschleunigt diese Ionen, wodurch sie mit großer Kraft auf das Ausgangsmaterial (das "Target") treffen.

Diese Hochenergie-Kollisionen wirken wie ein mikroskopisches Sandstrahlen, das einzelne Atome oder Moleküle vom Target wegschlägt. Diese ausgestoßenen Partikel bewegen sich dann und lagern sich auf dem Substrat ab, wodurch die Schicht Schicht für Schicht aufgebaut wird.

Vergleich der wichtigsten Schichteigenschaften

Die Unterschiede in diesen physikalischen Mechanismen führen direkt zu unterschiedlichen Schichteigenschaften. Die Reinheit ist nur ein Teil der Geschichte.

Reinheit und Dichte

Obwohl beide Methoden außergewöhnlich reine Ausgangsmaterialien verwenden können, sind gesputterte Schichten fast immer dichter und härter. Die hohe kinetische Energie der gesputterten Atome "hämmert" sie effektiv an ihren Platz und erzeugt eine dichtere Schicht mit weniger Hohlräumen.

Bei der Verdampfung landen Atome mit viel geringerer Energie, was zu einer poröseren Schichtstruktur führen kann. Was die Reinheit betrifft, kann jede Verunreinigung in der Vakuumkammer eine verdampfte Schicht beeinträchtigen. Beim Sputtern ist die Reinheit des Prozessgases (Argon) eine zusätzliche Variable, die kontrolliert werden muss.

Haftfestigkeit

Sputtern bietet eine signifikant bessere Schichthaftung. Die Referenzmaterialien weisen darauf hin, dass diese zehnmal größer sein kann als die von verdampften Schichten.

Dies liegt daran, dass die energiereichen gesputterten Partikel sich leicht in die Oberfläche des Substrats einbetten und so eine überlegene mechanische und chemische Bindung erzeugen. Verdampfte Atome ruhen mit ihrer geringen Energie lediglich auf der Oberfläche.

Schichtabdeckung und Gleichmäßigkeit

Sputtern bietet eine weitaus bessere Abdeckung auf komplexen, nicht ebenen Oberflächen. Da die gesputterten Atome unter verschiedenen Winkeln vom Target weggeschlagen werden und von Gasmolekülen abgelenkt werden können, beschichten sie die Seiten von Strukturen und nicht nur die Oberseite.

Die Verdampfung ist ein "Sichtlinienprozess". Jeder Teil des Substrats, der sich nicht in der direkten Bahn der Dampfquelle befindet, erhält wenig bis keine Beschichtung, was zu "Schatten" führt.

Verständnis der Kompromisse

Keine Methode ist universell überlegen; die Wahl beinhaltet klare technische Kompromisse.

Abscheidungsrate vs. Kontrolle

Die Verdampfung ist typischerweise ein wesentlich schnellerer Abscheidungsprozess. Für Anwendungen, bei denen ein hoher Durchsatz entscheidend ist und die Schichtstruktur weniger anspruchsvoll ist, ist die Verdampfung oft die wirtschaftlichere Wahl.

Sputtern ist ein langsamerer, gezielterer Prozess. Diese geringere Abscheidungsrate ermöglicht jedoch eine extrem präzise Kontrolle der Schichtdicke und Gleichmäßigkeit über das Substrat.

Prozesstemperatur

Sputtern ist im Grunde ein Prozess bei niedrigerer Temperatur. Dies macht es ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bereits vorhandener elektronischer Komponenten, die durch die intensive Hitze der Elektronenstrahlverdampfung beschädigt werden könnten.

Materialkompatibilität

Sputtern bietet eine größere Flexibilität bei der Abscheidung von Legierungen oder Verbindungen. Da das Material mechanisch vom Target weggeschlagen wird, ist die Zusammensetzung der Schicht sehr nahe an der Zusammensetzung des Targets.

Bei der Verdampfung verdampfen Materialien mit unterschiedlichen Dampfdrücken unterschiedlich schnell, was es sehr schwierig macht, die korrekte Stöchiometrie für eine Legierung aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von der wichtigsten Eigenschaft Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtdichte und überlegener Haftung liegt: Sputtern ist die überlegene Wahl, da es eine robuste und langlebige Schicht erzeugt, die fest mit dem Substrat verbunden ist.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung für einfache Geometrien liegt: Die Elektronenstrahl- oder thermische Verdampfung bietet einen unübertroffenen Durchsatz und ist kostengünstiger für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Substrate liegt: Die Fähigkeit des Sputterns, Oberflächen außerhalb der Sichtlinie zu beschichten, bietet eine weitaus bessere und gleichmäßigere Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Die niedrigere Prozesstemperatur des Sputterns ist ein erheblicher Vorteil, der Schäden am darunter liegenden Material verhindert.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnik ein klares Verständnis der spezifischen technischen und wirtschaftlichen Anforderungen Ihrer Anwendung.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Schichtdichte | Hoch (Dichte, harte Schichten) | Niedriger (Kann porös sein) |

| Haftfestigkeit | Ausgezeichnet (10x stärker) | Gut |

| Schichtabdeckung | Ausgezeichnet (Beschichtet komplexe Formen) | Schlecht (Nur Sichtlinie) |

| Abscheidungsrate | Langsamer, kontrollierter | Schneller, hoher Durchsatz |

| Prozesstemperatur | Niedriger (Ideal für empfindliche Substrate) | Höher |

| Abscheidung von Legierungen/Verbindungen | Ausgezeichnet (Entspricht der Target-Zusammensetzung) | Schwierig (Variiert mit Dampfdruck) |

Bereit, Ihren Dünnschichtprozess zu optimieren?

Die Wahl zwischen Sputtern und Verdampfen ist entscheidend für die Leistung Ihres Endprodukts. Die richtige Ausrüstung gewährleistet eine überlegene Schichtqualität, Haftung und Ausbeute.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie die robusten, dichten Schichten eines Sputtersystems oder die Hochdurchsatzfunktionen eines Verdampfungssystems benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Unterschied zwischen Elektronenstrahllithographie und Elektronenstrahlverdampfung? Verständnis von Strukturierung (Patterning) vs. Abscheidung (Deposition)

- Was ist die E-Beam-Verdampfungsmethode? Erreichen Sie hochreine Dünnschichtbeschichtungen

- Was ist die thermische Verdampfung organischer Materialien? Die schonende Methode für OLED und Elektronik

- Wie dick ist die Dünnschicht-Abscheidung aus der Gasphase (PVD)? Von Nanometern bis Mikrometern

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Was ist die thermische Verdampfungsmethode in Dünnschichten? Ein Leitfaden zur einfachen, kostengünstigen PVD

- Was ist ein Beispiel für thermische Verdampfung? Herstellung von reflektierenden Scheinwerferbeschichtungen und mehr