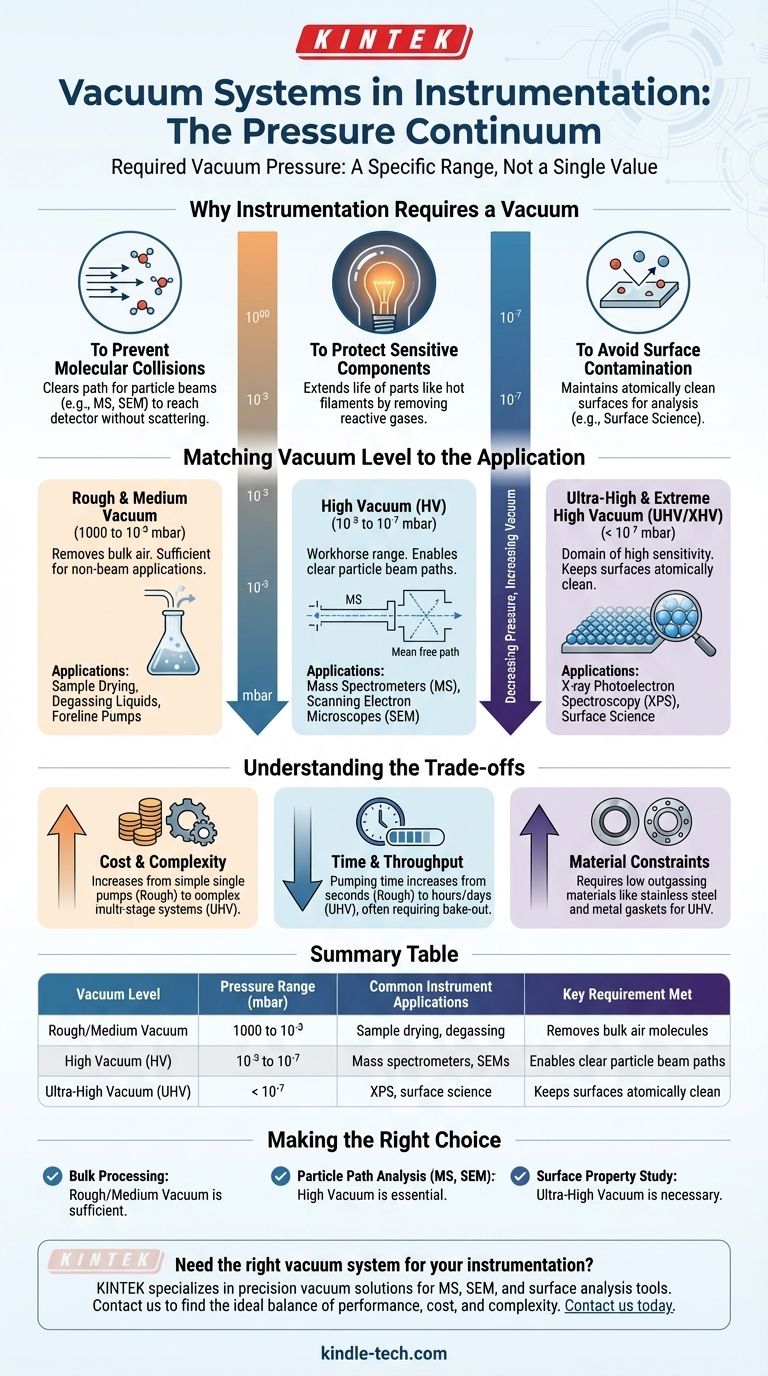

Der erforderliche Vakuumdruck für ein Instrument ist kein Einzelwert, sondern ein spezifischer Bereich, der ausschließlich durch die Funktion des Instruments bestimmt wird. Dieser kann von einem Grobvakuum (ca. 1 mbar) für die Probenvorbereitung bis zu einem Ultrahochvakuum (unter 10⁻⁷ mbar) für empfindliche Oberflächenanalysen reichen, wobei viele Analyseinstrumente im Hochvakuum-Bereich (10⁻³ bis 10⁻⁷ mbar) arbeiten.

Das Grundprinzip ist einfach: Der erforderliche Vakuumgrad wird durch die Notwendigkeit bestimmt, Störungen durch Luftmoleküle zu eliminieren. Je "besser" das Vakuum (niedriger der Druck), desto weniger Moleküle verbleiben, und desto unwahrscheinlicher ist es, dass sie mit den Partikeln oder Proben kollidieren, die Sie messen möchten.

Warum Instrumente ein Vakuum benötigen

Im Kern ist ein Vakuumsystem darauf ausgelegt, eine kontrollierte Umgebung zu schaffen, indem atmosphärische Gasmoleküle entfernt werden. Verschiedene Instrumente benötigen diese Kontrolle aus unterschiedlichen Gründen, die alle entscheidend für die Erzeugung genauer Daten sind.

Zur Vermeidung molekularer Kollisionen

Viele Instrumente, wie Massenspektrometer oder Elektronenmikroskope, arbeiten, indem sie einen Partikelstrahl (Ionen oder Elektronen) von einer Quelle zu einem Detektor beschleunigen.

Bei normalem Luftdruck würde dieser Strahl sofort mit Milliarden von Stickstoff-, Sauerstoff- und anderen Gasmolekülen kollidieren. Diese Kollisionen würden den Strahl streuen, unerwünschte chemische Reaktionen verursachen und jede Messung unmöglich machen. Ein Vakuum gewährleistet einen klaren, ungehinderten Weg für die Partikel.

Zum Schutz empfindlicher Komponenten

Bestimmte Komponenten, wie die heißen Glühdrähte, die in einem Elektronenmikroskop Elektronen erzeugen, würden bei hohen Temperaturen sofort durchbrennen (oxidieren), wenn sie Sauerstoff ausgesetzt wären.

Eine Vakuumumgebung entfernt die reaktiven Gase und verlängert die Lebensdauer und Stabilität dieser kritischen Teile erheblich.

Zur Vermeidung von Oberflächenkontamination

Bei Instrumenten, die Materialoberflächen analysieren (wie Oberflächenwissenschaftstechniken), haften alle restlichen Gasmoleküle in der Kammer schnell an der Probe und kontaminieren sie.

Ein Ultrahochvakuum ist notwendig, um eine Oberfläche lange genug atomar sauber zu halten, damit eine Analyse abgeschlossen werden kann.

Anpassung des Vakuumniveaus an die Anwendung

Der spezifische Druckbereich, den ein Instrument benötigt, hängt direkt davon ab, wie viel molekulare Interferenz es tolerieren kann. Aus diesem Grund werden Vakuumniveaus in verschiedene Bereiche kategorisiert.

Grob- & Mittelvakuum (1000 bis 10⁻³ mbar)

Dieses Vakuumniveau entfernt die überwiegende Mehrheit der Luftmoleküle, lässt aber immer noch eine beträchtliche Anzahl zurück.

Es ist ausreichend für Anwendungen wie Probentrocknung, Entgasen von Flüssigkeiten oder als anfänglicher "Vorvakuum"-Druck für leistungsstärkere Hochvakuumpumpen. Es ist nicht geeignet für Instrumente mit Partikelstrahlen.

Hochvakuum (HV) (10⁻³ bis 10⁻⁷ mbar)

Dies ist der Arbeitsbereich für eine Vielzahl von Analyseinstrumenten, einschließlich der meisten Massenspektrometer (MS) und Rasterelektronenmikroskope (REM).

Bei diesen Drücken wird die durchschnittliche Strecke, die ein Molekül zurücklegen kann, bevor es auf ein anderes trifft (die mittlere freie Weglänge), länger als die Abmessungen der Instrumentenkammer. Dies stellt sicher, dass Partikel von der Quelle zum Detektor ohne Kollision gelangen können, was genaue Messungen ermöglicht.

Ultrahoch- & Extremhochvakuum (UHV/XHV) (< 10⁻⁷ mbar)

Dies ist der Bereich der hochsensiblen Oberflächenwissenschaft und der Halbleiterfertigung.

Bei diesen extrem niedrigen Drücken kann es Minuten, Stunden oder sogar Tage dauern, bis sich eine einzelne Schicht von Gasmolekülen auf einer makellosen Oberfläche bildet. Dies gibt Forschern die nötige Zeit, um detaillierte Analysen an unkontaminierten Proben mit Techniken wie der Röntgenphotoelektronenspektroskopie (XPS) durchzuführen.

Die Kompromisse verstehen

Die Wahl eines Vakuumniveaus bedeutet nicht einfach, den niedrigstmöglichen Druck anzustreben. Höhere Vakuumniveaus bringen erhebliche praktische Herausforderungen mit sich.

Kosten und Komplexität

Das Erreichen eines Grobvakuums erfordert eine einzelne, relativ kostengünstige mechanische Pumpe. Das Erreichen von UHV erfordert ein mehrstufiges System mit mehreren Pumpen (z. B. mechanische, Turbomolekular- und Ionenpumpen), spezialisierte Ganzmetallkomponenten und komplexe Steuerungssysteme, was es um Größenordnungen teurer macht.

Zeit und Durchsatz

Ein Grobvakuum kann in Sekunden oder Minuten erreicht werden. Das Abpumpen eines Systems auf Hochvakuum kann eine Stunde dauern. Das Erreichen von UHV kann viele Stunden oder sogar Tage dauern und erfordert oft, dass das gesamte System bei hohen Temperaturen "ausgeheizt" wird, um adsorbierte Wasser- und Gasmoleküle von den Kammerwänden zu entfernen.

Materialbeschränkungen

Niedervakuumsysteme können einfache Gummi-O-Ringe und flexible Materialien verwenden. UHV-Systeme erfordern Edelstahlkonstruktionen, Metalldichtungen (wie Kupfer) und Materialien mit sehr geringen Ausgasungsraten, um selbst keine Kontaminationsquelle zu sein.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Vakuumdruck ist derjenige, der die Mindestanforderungen für Ihre Messung erfüllt, ohne unnötige Kosten und Komplexität hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern wie Trocknen oder Entgasen liegt: Ein Grob- oder Mittelvakuum ist ausreichend und sehr kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Partikelpfaden liegt, wie in einem Standard-Massenspektrometer oder REM: Hochvakuum ist der nicht verhandelbare Standard, um einen klaren Weg von der Quelle zum Detektor zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der grundlegenden Eigenschaften einer atomar sauberen Oberfläche liegt: Ultrahochvakuum ist unerlässlich, um eine makellose Umgebung frei von atmosphärischer Kontamination zu schaffen.

Letztendlich geht es bei der Auswahl des richtigen Vakuumniveaus darum, eine Umgebung zu schaffen, in der Ihr Instrument seine Messung zuverlässig und störungsfrei durchführen kann.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich (mbar) | Typische Instrumentenanwendungen | Erfüllte Schlüsselanforderung |

|---|---|---|---|

| Grob-/Mittelvakuum | 1000 bis 10⁻³ | Probentrocknung, Entgasung | Entfernt die meisten Luftmoleküle |

| Hochvakuum (HV) | 10⁻³ bis 10⁻⁷ | Massenspektrometer, REMs | Ermöglicht klare Partikelstrahlwege |

| Ultrahochvakuum (UHV) | < 10⁻⁷ | XPS, Oberflächenwissenschaft | Hält Oberflächen atomar sauber |

Benötigen Sie das richtige Vakuumsystem für Ihre Instrumentierung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Vakuumlösungen für Massenspektrometer, REMs und Oberflächenanalysegeräte. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, das Leistung, Kosten und Komplexität für Ihre spezifische Anwendung in Einklang bringt. Kontaktieren Sie uns noch heute, um sicherzustellen, dass Ihre Messungen genau und störungsfrei sind!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Welchen Zweck hat das Abschrecken von Aluminium? Um die Festigkeit für die Aushärtung zu sichern

- Beeinflusst Wärmebehandlung die chemische Zusammensetzung? Meistern Sie die Wissenschaft der Materialeigenschaften

- Warum sind Präzisionswärmebehandlungsöfen für die Alterung von 17-4 PH-Stahl unerlässlich? Maximale Materialhärte freisetzen

- Wie sind Temperatur und Zeit für das Glühen? Ein maßgeschneiderter Leitfaden für Ihr Material

- Was ist der Prozess der Vakuumbedampfung? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist thermisches Entbindern? Ein Leitfaden zur Beherrschung dieses kritischen Fertigungsschritts

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist die Anwendung eines Vakuumtrockenschranks bei der Herstellung von Li3InCl6-Elektroden? Erzielen Sie überlegene Ionenleitfähigkeit