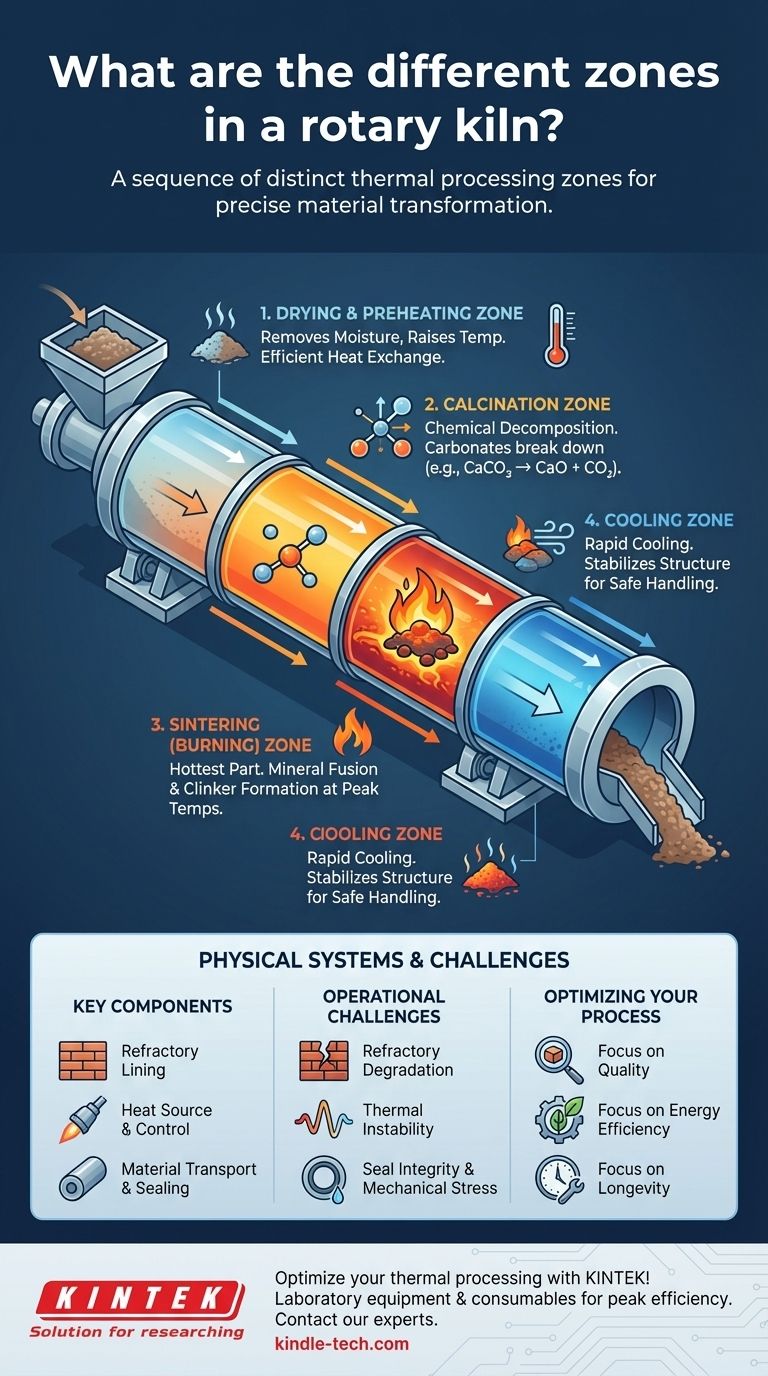

Im Grunde ist ein Drehrohrofen keine einzelne Feuerung, sondern eine Abfolge unterschiedlicher thermischer Prozesszonen. Jede Zone erfüllt eine spezifische Funktion, wobei das Material physikalisch und chemisch umgewandelt wird, während es sich vom Beschickungsende zum Austragsende bewegt. Die Hauptzonen sind typischerweise für Trocknung und Vorwärmung, Kalzinierung, Sintern oder Brennen und schließlich Kühlung vorgesehen.

Der grundlegende Zweck der Unterteilung eines Drehrohrofens in Zonen besteht darin, ein präzises, wiederholbares thermisches Profil zu erstellen. Diese kontrollierte Reise durch unterschiedliche Temperaturen und Atmosphären ermöglicht es dem Ofen, den Rohstoff in ein Produkt mit spezifischen, gewünschten Eigenschaften umzuwandeln.

Der Zweck der Zoneneinteilung

Ein Drehrohrofen verarbeitet Material kontinuierlich. Die Unterteilung seiner Länge in Zonen ermöglicht es dem Bediener, zur richtigen Zeit die richtige Wärmemenge zuzuführen.

Diese sequentielle Behandlung ist weitaus effizienter und kontrollierbarer als die Chargenverarbeitung. Sie stellt sicher, dass jedes Partikel des Materials denselben thermischen Verlauf durchläuft, was zu einem hochgradig konsistenten Endprodukt führt.

Eine Reise durch den Ofen: Die Schlüsselzonen

Während sich das Material durch den geneigten, rotierenden Ofen bewegt, durchläuft es mehrere unterschiedliche Umgebungen. Obwohl die genaue Anzahl und Bezeichnung der Zonen je nach Industrie (z. B. Zement vs. Kalk) variieren kann, sind die funktionalen Stufen universell.

Die Trocknungs- und Vorwärmzone

Dies ist der erste Abschnitt, in den das Rohmaterial eintritt. Sein Hauptzweck ist es, jegliche freie Feuchtigkeit auszutreiben und zu beginnen, die Temperatur des Materials auf den Punkt der chemischen Reaktion zu erhöhen. Ein effizienter Wärmeaustausch ist hier entscheidend, um Energie zu sparen.

Die Kalzinierungszone

In dieser Zone mit mittlerer bis hoher Temperatur finden die ersten größeren chemischen Reaktionen statt. Bei Prozessen wie der Zement- und Kalkherstellung werden hier Carbonate (wie Calciumcarbonat, CaCO₃) zersetzt, wobei Kohlendioxid (CO₂) freigesetzt und Oxide (wie Calciumoxid, CaO) zurückbleiben.

Die Sinter- (oder Brenn-) Zone

Dies ist der heißeste Teil des Ofens, in dem die endgültigen Materialeigenschaften geformt werden. Bei der Zementherstellung entstehen hier Klinkerknollen durch das Aufschmelzen von Mineralien bei Spitzentemperaturen. Die Temperatur in dieser Zone muss mit extremer Präzision gesteuert werden.

Die Kühlzone

Obwohl manchmal eine separate Anlage, ist die Kühlstufe ein integraler Bestandteil des Prozesses. Wenn das heiße Material die Sinterzone verlässt, muss es schnell abgekühlt werden. Dies fixiert die gewünschte Mineralstruktur und macht das Material sicher handhabbar.

Die physischen Systeme, die die Zonen erzeugen

Diese abstrakten thermischen Zonen werden durch das Zusammenspiel der physischen Komponenten des Ofens erzeugt und aufrechterhalten.

Die Rolle der Feuerfestauskleidung

Der Stahlmantel des Ofens wird durch eine feuerfeste Ziegelauskleidung geschützt. Diese Auskleidung ist nicht einheitlich; in verschiedenen Zonen werden unterschiedliche Arten von Steinen verwendet, um den spezifischen thermischen und chemischen Belastungen dieses Abschnitts standzuhalten. Hochtonerde- oder Magnesia-Steine können in der heißen Brennzone verwendet werden, während dichtere, abriebfestere Steine im Beschickungsende eingesetzt werden.

Wärmequelle und -steuerung

Ein leistungsstarker Brenner, der sich typischerweise am Austragsende befindet, liefert die primäre Wärmequelle. Das Steuerungssystem moduliert mithilfe von Instrumenten und Thyristorstellgliedern präzise den Brennstoff- und Luftstrom. Dies erzeugt den Temperaturgradienten entlang der Länge des Ofens, der die Zonen definiert.

Materialtransport und Abdichtung

Die leichte Neigung und langsame Drehung des Ofens sorgen dafür, dass sich das Material mit einer kontrollierten Geschwindigkeit, der sogenannten Verweilzeit, durch jede Zone bewegt. Effektive Dichtungen sowohl am Beschickungs- als auch am Austragsende sind entscheidend, um das Eindringen kalter Luft und das Austreten heißer Gase zu verhindern, was für die Aufrechterhaltung der thermischen Effizienz und der atmosphärischen Kontrolle unerlässlich ist.

Verständnis der betrieblichen Herausforderungen

Die Aufrechterhaltung unterschiedlicher und stabiler Zonen ist die größte betriebliche Herausforderung eines Drehrohrofens. Ein Versäumnis wirkt sich direkt auf die Produktqualität und die Betriebskosten aus.

Verschleiß der Feuerfestauskleidung

Die Kombination aus extremer Hitze, chemischem Angriff durch das Produkt und physikalischer Abnutzung lässt die feuerfeste Auskleidung ständig verschleißen. Ein Ausfall in einer Zone kann einen kompletten Stillstand für kostspielige Reparaturen erzwingen.

Aufrechterhaltung der thermischen Stabilität

Schwankungen der Brennstoffqualität, der Beschickungsrate oder des Luftstroms können das Temperaturprofil stören. Dies kann zu einer unvollständigen Reaktion in einer Zone führen, die alle nachfolgenden Stufen beeinflusst und zu einem Produkt außerhalb der Spezifikation führt.

Integrität der Dichtungen

Dichtungen sind stark beanspruchte Komponenten. Wenn sie verschleißen, lassen sie Falschluft in den Ofen, was den Brennstoffverbrauch drastisch erhöhen und es schwierig machen kann, die Zieltemperatur in der Brennzone aufrechtzuerhalten.

Mechanische Beanspruchung und Ausrichtung

Das massive Gewicht des Ofens, kombiniert mit thermischer Ausdehnung und Rotation, übt enorme Belastungen auf den Mantel, die Tragrollen und das Antriebsgetriebe aus. Schon eine leichte Fehlausrichtung kann den Materialfluss stören und zu katastrophalem Verschleiß der Tragsysteme führen.

Optimierung Ihres Ofens für Ihren Prozess

Das Verständnis der Funktion und des Zusammenspiels dieser Zonen ist der Schlüssel zur Beherrschung Ihres spezifischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Konzentrieren Sie sich auf die Präzision des Steuerungssystems und die Konsistenz der Rohbeschickung, um ein stabiles Temperaturprofil und eine stabile Verweilzeit in jeder Zone zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Ihre Priorität sollte die Integrität der Dichtungen, die Isolationsqualität des Feuerfestmaterials und die Maximierung der Wärmerückgewinnung in der Vorwärm- und Kühlzone sein.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Langlebigkeit liegt: Implementieren Sie ein strenges Inspektionsprogramm für kritische Verschleißstellen, insbesondere die feuerfeste Auskleidung, die Dichtungen und die mechanische Ausrichtung des Tragsystems.

Die Beherrschung des Drehrohrofens beginnt damit, ihn nicht als einen einzigen Ofen, sondern als einen dynamischen, sequenziellen Prozess zu betrachten, der durch diese kritischen Zonen definiert wird.

Zusammenfassungstabelle:

| Zone | Hauptfunktion | Schlüsselprozess |

|---|---|---|

| Trocknung & Vorwärmung | Entfernt Feuchtigkeit, erwärmt Material vor | Wärmeaustausch, Energieeinsparung |

| Kalzinierung | Zersetzt Carbonate (z. B. CaCO₃) | Chemische Zersetzung, CO₂-Freisetzung |

| Sintern/Brennen | Schmilzt Mineralien bei Spitzentemperaturen | Klinkerbildung, Eigenschaftsfinalisierung |

| Kühlung | Kühlt Material schnell für die Handhabung | Stabilisiert Struktur, gewährleistet Sicherheit |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK! Ob in der Zement-, Kalk- oder Mineralienverarbeitung – unsere Laborgeräte und Verbrauchsmaterialien helfen Ihnen, jede Ofenzone für Spitzenleistung und Produktkonsistenz zu analysieren und zu verfeinern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie funktionieren Drehrohröfen? Ein Leitfaden zur industriellen Erwärmung & Materialverarbeitung

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Was sind die Vorteile der mikrowellenunterstützten Pyrolyse? Schnellere, effizientere Bioölproduktion erreichen

- Was sind die Vorteile der Pyrolyse im Abfallmanagement? Verwandeln Sie Abfall in Brennstoff und wertvolle Ressourcen

- Wie funktioniert die Kohlenstoffregeneration? Stellen Sie die Leistung Ihres Aktivkohle wieder her

- Was sind die beiden Komponenten der Materialbewegung in einem rotierenden Zylinder? Optimieren Sie die Leistung Ihres Ofens und Trockners

- Wie hoch ist die Energieeffizienz von Biomasse? Das Verständnis des 20-40%-Bereichs für die Stromerzeugung

- Wozu dient ein Katalysator bei der Kunststoffpyrolyse? Effizienz und Kraftstoffqualität steigern