Der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) ist ihre Fähigkeit, außergewöhnlich gleichmäßige und dichte Beschichtungen auf komplexen Formen zu erzeugen, eine Leistung, die für Line-of-Sight-Methoden schwierig ist. Ihr Hauptnachteil ist jedoch die erforderliche hohe Verarbeitungstemperatur, die das Substratmaterial, das beschichtet wird, beschädigen oder dessen Eigenschaften verändern kann.

Die Entscheidung für die Verwendung von CVD ist weniger eine Frage einer einfachen Liste von Vor- und Nachteilen, sondern vielmehr ein grundlegender Kompromiss. Sie erhalten eine unvergleichliche Beschichtungskonformität auf komplizierten Oberflächen auf Kosten der Aussetzung Ihrer Komponente hoher Hitze, was die Materialauswahl einschränkt.

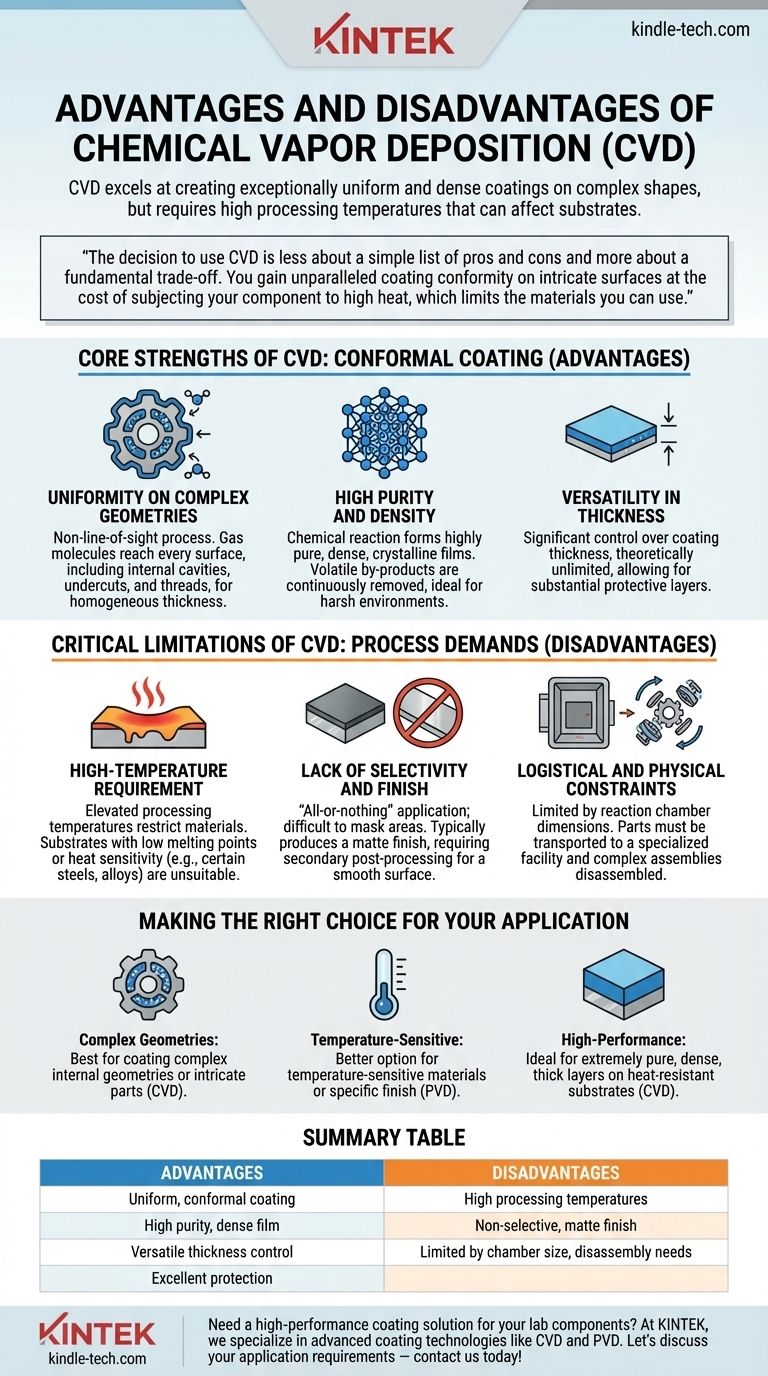

Die Kernstärken von CVD: Konforme Beschichtung

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein erhitztes Substrat Vorläufergasen ausgesetzt wird, die auf seiner Oberfläche reagieren oder sich zersetzen und einen festen Film bilden. Diese chemische Reaktion, und nicht ein physikalisches Sprühen, ist die Quelle ihrer einzigartigen Vorteile.

Gleichmäßigkeit auf komplexen Geometrien

Da der Prozess auf einem Vorläufergas basiert, das die gesamte Reaktionskammer füllt, ist CVD ein nicht-sichtliniengebundener Prozess.

Die Gasmoleküle können jede freiliegende Oberfläche einer Komponente erreichen, einschließlich innerer Hohlräume, Hinterschneidungen und Schraubgewinde. Dies führt zu einer homogenen und gleichmäßigen Schichtdicke selbst bei den kompliziertesten Teilen.

Hohe Reinheit und Dichte

Die Art der chemischen Reaktion ermöglicht die Erzeugung von hochreinen und dichten Beschichtungen.

Flüchtige Nebenprodukte der Reaktion werden kontinuierlich aus der Kammer entfernt, wodurch eine feste, kristalline Struktur mit ausgezeichneten Materialeigenschaften zurückbleibt, ideal zur Verlängerung der Lebensdauer von Komponenten in rauen Umgebungen.

Vielseitigkeit in der Dicke

CVD bietet eine signifikante Kontrolle über die endgültige Schichtdicke. Durch die Steuerung der Prozesszeit und -bedingungen ist die Dicke theoretisch unbegrenzt, was die Erzeugung sehr substanzieller Schutzschichten bei Bedarf ermöglicht.

Die kritischen Einschränkungen von CVD: Prozessanforderungen

Die Stärken von CVD sind direkt mit ihren anspruchsvollen Prozessanforderungen verbunden, die auch ihre größten Nachteile mit sich bringen.

Die Hochtemperaturanforderung

CVD-Prozesse laufen bei erhöhten Temperaturen ab, oft viele hundert Grad Celsius, was notwendig ist, um die chemische Reaktion auf der Substratoberfläche anzutreiben.

Diese hohe Hitze schränkt die Arten von Materialien, die beschichtet werden können, grundlegend ein. Substrate mit niedrigen Schmelzpunkten oder Materialien, die durch Hitze strukturell beeinträchtigt werden könnten (wie bestimmte Stähle oder Aluminiumlegierungen), sind keine geeigneten Kandidaten.

Mangelnde Selektivität und Oberflächengüte

Es ist sehr schwierig, bestimmte Bereiche während des CVD-Prozesses abzudecken. Infolgedessen wird die Beschichtung auf alle freiliegenden Oberflächen aufgetragen, was sie zu einer "Alles-oder-Nichts"-Anwendung macht.

Zusätzlich erzeugt CVD typischerweise eine matte Oberflächengüte. Wenn eine polierte oder glatte Oberfläche erforderlich ist, ist nach der Beschichtung ein sekundärer Verarbeitungsschritt notwendig.

Logistische und physikalische Einschränkungen

Die Größe der Komponenten, die beschichtet werden können, ist durch die Abmessungen der Reaktionskammer begrenzt.

Darüber hinaus ist der Prozess nicht portabel und erfordert, dass Teile an eine spezialisierte Einrichtung versandt werden. Komplexe Baugruppen müssen auch in einzelne Komponenten zerlegt werden, bevor sie beschichtet werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert eine klare Einschätzung Ihrer Materialeigenschaften und Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer innerer Geometrien oder komplizierter Teile liegt: CVD ist aufgrund ihrer nicht-sichtliniengebundenen Abscheidung, die eine vollständige Abdeckung gewährleistet, wahrscheinlich die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien oder der Beibehaltung einer bestimmten Oberflächengüte liegt: Ein Niedertemperaturverfahren wie die physikalische Gasphasenabscheidung (PVD) ist fast sicher die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem reinen, dichten und dicken Schutzschicht auf einem robusten Substrat liegt, das Hitze standhält: CVD bietet außergewöhnliche Kontrolle und Qualität für Hochleistungsanwendungen.

Letztendlich hängt die Wahl der richtigen Beschichtungstechnologie von einem klaren Verständnis der Einschränkungen Ihres Substrats und der geometrischen Anforderungen Ihrer Komponente ab.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Gleichmäßige, konforme Beschichtung auf komplexen Geometrien | Hohe Verarbeitungstemperaturen können Substrate beschädigen |

| Hohe Reinheit und dichte Filmqualität | Beschichtung wird auf alle Oberflächen aufgetragen (nicht-selektiv) |

| Vielseitige Kontrolle über die Schichtdicke | Matte Oberflächengüte kann eine Nachbearbeitung erfordern |

| Hervorragend für den Schutz in rauen Umgebungen | Begrenzt durch Kammergröße und Anforderungen an die Teildemontage |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborkomponenten? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungstechnologien wie CVD und PVD. Egal, ob Sie mit komplizierten Teilen oder temperaturempfindlichen Materialien arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Lösung für Haltbarkeit und Präzision erhalten. Lassen Sie uns Ihre Anwendungsanforderungen besprechen – kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten