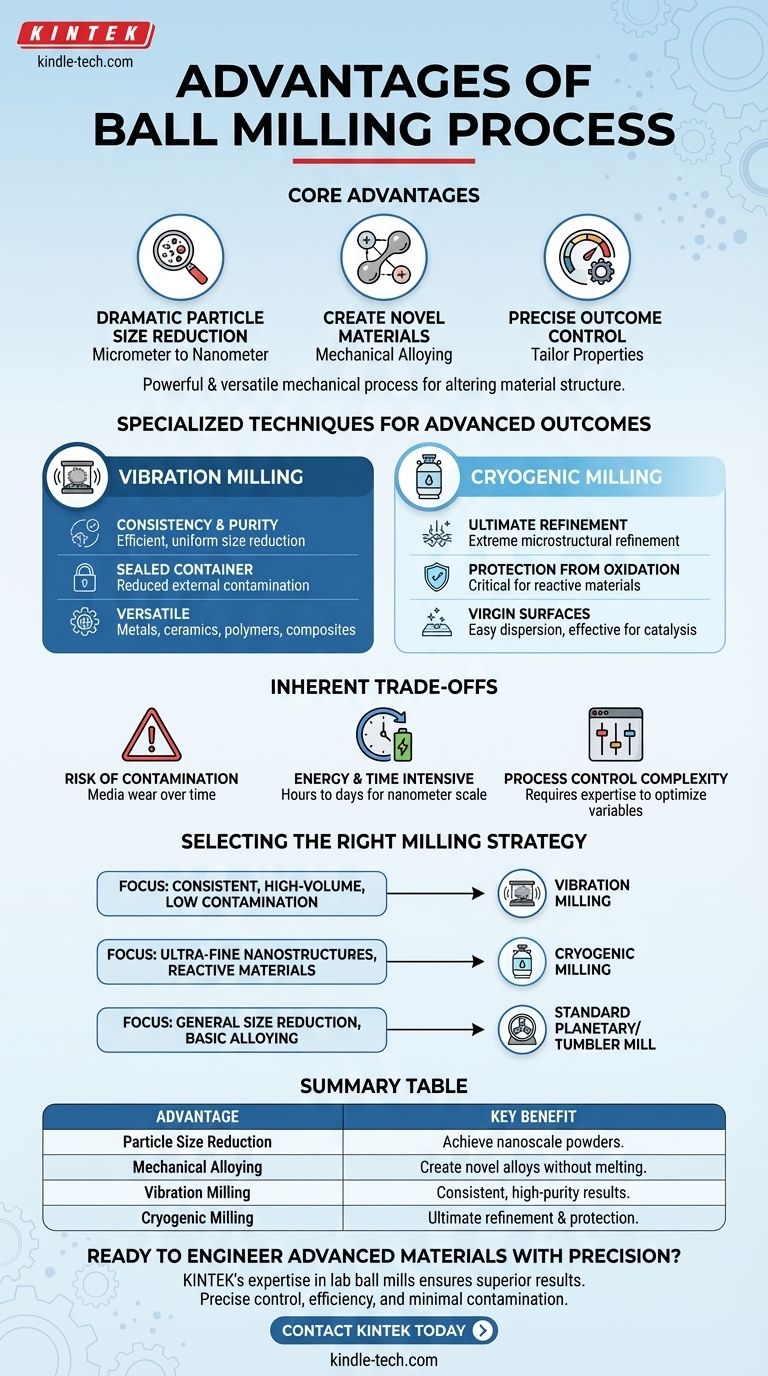

Im Kern ist das Kugelmahlen ein leistungsstarker und vielseitiger mechanischer Prozess zur Veränderung der Materialstruktur. Seine Hauptvorteile sind die Fähigkeit, die Partikelgröße drastisch bis in den Nanometerbereich zu reduzieren, neuartige Materialien durch mechanisches Legieren zu erzeugen und die Ergebnisse durch Modifizierung der Mahlumgebung präzise zu steuern. Der Prozess funktioniert, indem mechanische Energie von Mahlkörpern (den Kugeln) genutzt wird, um strukturelle und chemische Veränderungen in einer Probe hervorzurufen.

Der Hauptvorteil des Kugelmahlens liegt nicht in einem einzigen Nutzen, sondern in seiner Anpassungsfähigkeit. Durch die Kontrolle wichtiger Parameter wie Temperatur und Bewegung können Sie den Prozess so anpassen, dass spezifische, fortschrittliche Materialeigenschaften erzielt werden, von der einfachen Partikelgrößenreduzierung bis zur Schaffung hochreiner, kontaminationsfreier Nanostrukturen.

Der grundlegende Vorteil: Mechanische Energie als Werkzeug

Das Kugelmahlen nutzt physikalische Kräfte, um Materialien grundlegend zu verändern. Diese direkte Anwendung von Energie ist die Quelle seiner Kernvorteile.

Partikelgrößenreduzierung

Die häufigste Anwendung ist das Mahlen von groben Materialien zu feinen Pulvern. Dieser Prozess, bekannt als Zerkleinerung, ist hochwirksam und kann Partikel vom Mikrometer- bis in den Nanometerbereich reduzieren.

Materiallegierung und Phasenübergang

Das Kugelmahlen kann verwendet werden, um Legierungen aus elementaren Pulvern ohne Schmelzen herzustellen. Das wiederholte Brechen und Kaltverschweißen von Partikeln zwingt Atome zur Vermischung, wodurch neue feste Lösungen und intermetallische Verbindungen entstehen.

Spezialisierte Techniken für fortgeschrittene Ergebnisse

Während das Standard-Kugelmahlen effektiv ist, erschließen spezialisierte Varianten einzigartige Vorteile für anspruchsvolle Anwendungen.

Vibrationsmahlen: Für Konsistenz und Reinheit

Das Vibrationsmahlen verwendet eine hochfrequent vibrierende Kammer anstelle einer rotierenden Trommel. Diese Modifikation führt zu mehreren entscheidenden Vorteilen.

Es bietet eine hoch effiziente und gleichmäßige Partikelgrößenreduzierung, die Konsistenz über Produktionschargen hinweg gewährleistet.

Der Prozess findet typischerweise in einem versiegelten, geschlossenen Behälter statt, was das Risiko einer Kontamination durch externe Quellen wie die Atmosphäre erheblich reduziert.

Diese Technik ist auch sehr vielseitig und kann eine breite Palette von Materialien verarbeiten, einschließlich Metalle, Keramiken, Polymere und Verbundwerkstoffe.

Kryogenes Mahlen: Für ultimative Verfeinerung und Schutz

Kryogenes Mahlen (oder Kryomahlen) wird bei extrem niedrigen Temperaturen durchgeführt, typischerweise unter Verwendung von flüssigem Argon oder Stickstoff (unter -150 °C). Diese Umgebung verhindert hitzebedingte Materialveränderungen.

Die niedrige Temperatur unterdrückt Materialerholung und Rekristallisation, was eine extreme mikrostrukturelle Verfeinerung und die Schaffung echter Nanostrukturen ermöglicht.

Das Kryomahlen bietet einen außergewöhnlichen Schutz vor Oxidation und Nitridierung, was für reaktive Materialien entscheidend ist. Die Verwendung von flüssigem Argon anstelle von Stickstoff kann eine unerwünschte Stickstoffkontamination weiter vermeiden.

Dieser Prozess erzeugt Nanopartikel mit "unberührten" Oberflächen, die außergewöhnlich sauber sind, wodurch sie sich leichter in Lösungsmitteln dispergieren lassen und hochwirksam für Anwendungen wie die Katalyse sind.

Die inhärenten Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Eine objektive Bewertung der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Kontaminationsrisiko

Obwohl einige Techniken die Kontamination reduzieren, ist sie nie null. Die Mahlkörper (Kugeln) und das Gefäß selbst können sich im Laufe der Zeit abnutzen und geringe Mengen an Verunreinigungen in das Endprodukt einbringen.

Energie- und Zeitverbrauch

Das Erreichen von Nanometer-Partikeln oder einer vollständigen Legierung ist ein energieintensiver Prozess. Die Mahlzeiten können von Stunden bis zu Tagen reichen, was erhebliche Auswirkungen auf Energiekosten und Durchsatz hat.

Komplexität der Prozesssteuerung

Die Wirksamkeit des Kugelmahlens hängt von der präzisen Kontrolle von Variablen wie Mahlgeschwindigkeit, Zeit, Kugel-Pulver-Verhältnis und Temperatur ab. Die Optimierung dieser Parameter für ein bestimmtes Ergebnis erfordert Fachwissen und sorgfältige Experimente.

Die richtige Mahlstrategie wählen

Um die beste Wahl zu treffen, stimmen Sie die Stärken der Technik mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, großvolumigen Produktion mit geringer externer Kontamination liegt: Das Vibrationsmahlen ist aufgrund seiner Effizienz und der geschlossenen Umgebung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrafeiner Nanostrukturen oder der Verarbeitung hochreaktiver Materialien liegt: Das kryogene Mahlen bietet eine unvergleichliche Verfeinerung und Schutz vor Oxidation.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Größenreduzierung oder dem grundlegenden mechanischen Legieren liegt: Eine Standard-Planeten- oder Trommelkugelmühle bietet eine kostengünstige und bewährte Lösung.

Letztendlich ermöglicht die Wahl des richtigen Kugelmahlprozesses, Materialien von Grund auf präzise zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Partikelgrößenreduzierung | Erzeugung von Nanopulvern aus groben Materialien. |

| Mechanisches Legieren | Erzeugung neuartiger Legierungen ohne Schmelzen. |

| Vibrationsmahlen | Konsistente, hochreine Ergebnisse mit geringer Kontamination. |

| Kryogenes Mahlen | Ultimative Verfeinerung und Schutz für reaktive Materialien. |

Bereit, fortschrittliche Materialien präzise zu entwickeln?

Ob Ihr Labor eine Standard-Partikelgrößenreduzierung oder spezialisiertes Kryomahlen für Nanostrukturen benötigt, die Expertise von KINTEK in Laborkugelmühlen und Verbrauchsmaterialien stellt sicher, dass Sie überragende Ergebnisse erzielen. Unsere Ausrüstung ist für präzise Kontrolle, Effizienz und minimale Kontamination ausgelegt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an die Materialverarbeitung zu besprechen und die ideale Mahllösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität