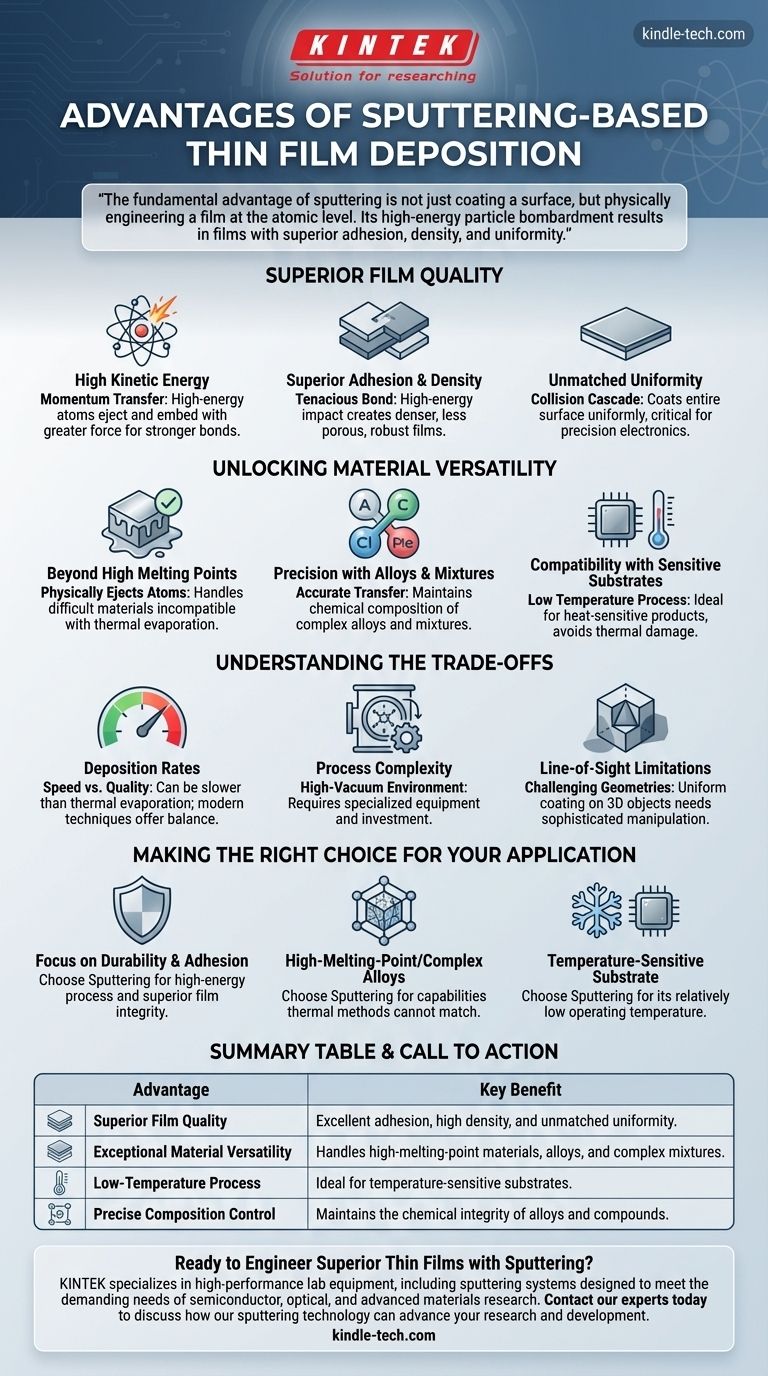

Im Kern bietet die Sputterabscheidung von Dünnschichten eine einzigartige Kombination aus überlegener Filmqualität und außergewöhnlicher Materialvielfalt. Diese Physical Vapor Deposition (PVD)-Technik nutzt ein Hochenergieplasma, um auf ein Targetmaterial zu bombardieren und Atome auszustoßen, die ein Substrat mit einem dünnen, hochgradig gleichmäßigen und haltbaren Film beschichten. Sie glänzt dort, wo andere Methoden versagen, insbesondere bei Anwendungen, die präzise Kontrolle und robuste Leistung erfordern.

Der grundlegende Vorteil des Sputterns besteht nicht nur darin, eine Oberfläche zu beschichten, sondern einen Film auf atomarer Ebene physikalisch zu konstruieren. Der Beschuss mit Hochenergieteilchen führt zu Filmen mit überlegener Haftung, Dichte und Gleichmäßigkeit, was es zur definitiven Wahl für Hochleistungsanwendungen über ein breites Spektrum von Materialien macht.

Warum Sputtern bei der Filmqualität herausragt

Die Qualität einer Dünnschicht wird durch ihre Haftung, Dichte und Gleichmäßigkeit definiert. Der einzigartige Mechanismus des Sputterns bietet deutliche Vorteile in allen drei Bereichen.

Die Rolle der hohen kinetischen Energie

Sputtern ist im Grunde ein Prozess der Impulsübertragung. Ein Edelgasplasma wird beschleunigt, um auf ein Target zu bombardieren, und die resultierende Kollision stößt Targetatome mit einer signifikant höheren kinetischen Energie aus, als sie bei der thermischen Verdampfung entstehen.

Diese Hochenergieatome wandern zum Substrat und verankern sich mit größerer Kraft, wodurch eine stärkere Bindung entsteht.

Überlegene Haftung und Dichte

Diese hohe Energie führt direkt zu einer besseren Haftung. Die gesputterten Partikel landen nicht nur auf dem Substrat; sie treffen darauf auf und erzeugen eine festere und haltbarere Bindung zwischen dem Film und dem darunter liegenden Material.

Dieser Aufprall führt auch zu Filmen mit höheren Packungsdichten, wodurch diese weniger porös und robuster werden.

Unübertroffene Gleichmäßigkeit

Der Prozess erzeugt eine Kaskade von Kollisionen, die die gesamte Substratoberfläche beschichtet. Dies ermöglicht die Herstellung hochgleichmäßiger Filme, eine entscheidende Anforderung in Branchen wie der Halbleiter- und Optikindustrie, wo selbst geringste Abweichungen die Leistung beeinträchtigen können.

Erschließung der Materialvielfalt

Über die Filmqualität hinaus liegt der Hauptvorteil des Sputterns in seiner Fähigkeit, mit einer außergewöhnlich breiten Palette von Materialien zu arbeiten, von denen viele mit anderen Abscheidungsmethoden inkompatibel sind.

Jenseits hoher Schmelzpunkte

Materialien mit sehr hohen Schmelzpunkten sind mit thermischer Verdampfung extrem schwierig oder unmöglich abzuscheiden. Da beim Sputtern Atome physikalisch ausgestoßen und nicht geschmolzen und verdampft werden, können auch diese anspruchsvollen Materialien problemlos verarbeitet werden.

Präzision bei Legierungen und Mischungen

Sputtern erhält die chemische Zusammensetzung komplexer Materialien wie Legierungen und Mischungen bei. Es überträgt das Material präzise vom Target auf das Substrat und ermöglicht so die Herstellung von Filmen mit spezifischen, konstruierten Eigenschaften.

Kompatibilität mit empfindlichen Substraten

Im Vergleich zu Prozessen wie der Chemical Vapor Deposition (CVD) arbeitet Sputtern bei relativ niedrigen Temperaturen. Dies macht es zu einem idealen „Trockenprozess“ für die Beschichtung temperaturempfindlicher Produkte oder Substrate, die durch Hochtemperaturverfahren beschädigt würden.

Die Abwägungen verstehen

Keine einzelne Technologie ist eine universelle Lösung. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, den Kontext und die Einschränkungen des Sputterns zu verstehen.

Abscheidungsraten

Obwohl moderne Techniken wie das Magnetronsputtern hohe Abscheidungsraten und präzise Kontrolle bieten, können einige grundlegende Sputterprozesse langsamer sein als Methoden wie die thermische Verdampfung. Die Wahl der Technik beinhaltet oft einen Kompromiss zwischen Geschwindigkeit und der letztendlichen Filmqualität.

Prozesskomplexität

Sputtern erfordert eine Hochvakuumbedingung und spezielle Ausrüstung zur Erzeugung des Gasplasmas. Dies kann die anfängliche Investition in die Ausrüstung signifikanter und den Prozess komplexer in der Handhabung machen als einfachere Abscheidungstechniken.

Sichtlinienbeschränkungen

Wie viele PVD-Prozesse ist Sputtern weitgehend eine „Sichtlinien“-Technik. Das bedeutet, dass es schwierig sein kann, eine perfekt gleichmäßige Beschichtung auf komplexen, dreidimensionalen Geometrien ohne ausgefeilte Substratmanipulation zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Leistung, Materialkompatibilität und Substratbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdauerhaftigkeit und Haftung liegt: Der Hochenergieprozess des Sputterns gewährleistet einen dichten, stark gebundenen Film, der für anspruchsvolle Anwendungen überlegen ist.

- Wenn Sie Materialien mit hohem Schmelzpunkt oder komplexe Legierungen abscheiden müssen: Sputtern bietet Möglichkeiten, die thermische Methoden einfach nicht bieten können.

- Wenn Ihr Substrat temperaturempfindlich ist: Die relativ niedrige Betriebstemperatur des Sputterns bietet einen erheblichen Vorteil gegenüber Hochtemperaturprozessen wie CVD.

Letztendlich bietet Sputtern ein wesentliches Maß an Kontrolle auf atomarer Ebene und die Qualität, die erforderlich ist, um die Hochleistungskomponenten zu schaffen, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Filmqualität | Ausgezeichnete Haftung, hohe Dichte und unübertroffene Gleichmäßigkeit. |

| Außergewöhnliche Materialvielfalt | Verarbeitet Materialien mit hohem Schmelzpunkt, Legierungen und komplexe Mischungen. |

| Niedertemperaturprozess | Ideal für temperaturempfindliche Substrate. |

| Präzise Zusammensetzungskontrolle | Erhält die chemische Integrität von Legierungen und Verbindungen. |

Bereit, überlegene Dünnschichten mit Sputtern zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen, die für die anspruchsvollen Bedürfnisse der Halbleiter-, Optik- und Materialforschungsbereiche entwickelt wurden. Unsere Lösungen liefern die präzise Kontrolle, Materialvielfalt und außergewöhnliche Filmqualität, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschung und Entwicklung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur