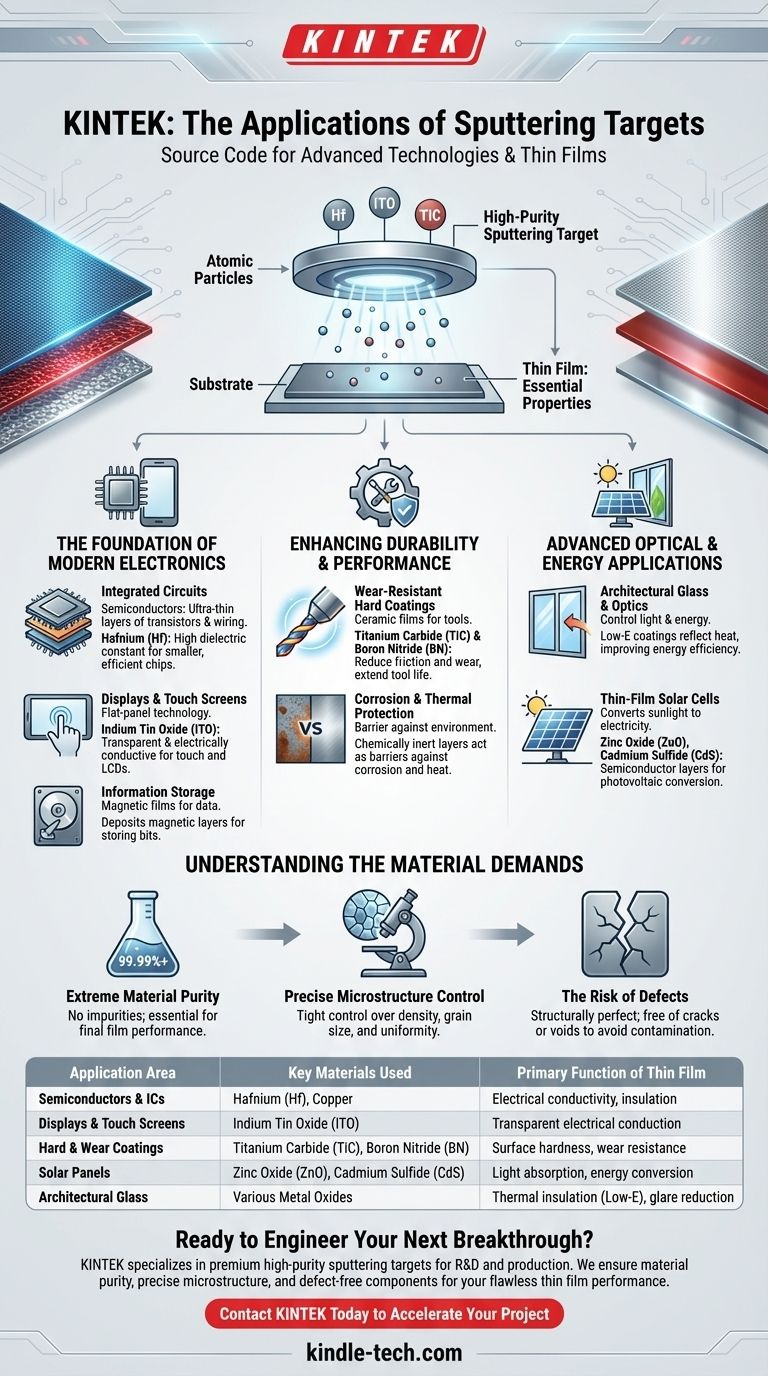

Kurz gesagt, Sputtertargets sind die hochreinen Ausgangsmaterialien, die zur Herstellung der mikroskopischen Dünnschichten verwendet werden, die die moderne Technologie definieren. Diese Schichten werden auf Oberflächen abgeschieden, um ihnen wesentliche Eigenschaften zu verleihen, was das Sputtern zu einem Eckpfeilerprozess in Branchen macht, die von der Elektronik und Informationsspeicherung bis hin zur Solarenergie und Schutzbeschichtungen für Werkzeuge reichen.

Die Kernanwendung eines Sputtertargets ist nicht das Material selbst, sondern der hochleistungsfähige Dünnfilm, den es erzeugt. Dieser Prozess ermöglicht es Ingenieuren, präzise Materialschichten – manchmal nur wenige Atome dick – abzuscheiden, um kritische Funktionen wie elektrische Leitfähigkeit, Isolation, Verschleißfestigkeit oder optische Eigenschaften zu einem Produkt hinzuzufügen.

Die Grundlage der modernen Elektronik

Das Sputtern ist ein unverzichtbarer Prozess zur Herstellung der Komponenten, die unsere digitale Welt antreiben. Die Präzision der Dünnschichtabscheidung ermöglicht die Miniaturisierung und hohe Leistung elektronischer Geräte.

Integrierte Schaltkreise (Halbleiter)

Das Sputtern wird verwendet, um die ultradünnen Schichten aus leitenden und isolierenden Materialien abzuscheiden, die die Transistoren und Verdrahtungen innerhalb eines Mikrochips bilden.

Zum Beispiel werden Hafnium (Hf)-Targets verwendet, um Filme mit einer hohen Dielektrizitätskonstante zu erzeugen, einer kritischen Eigenschaft, die kleinere, effizientere und leistungsfähigere Halbleiter ermöglicht.

Displays und Touchscreens

Praktisch jedes Flachbildschirm-Display, von Ihrem Smartphone bis zu Ihrem Fernseher, basiert auf gesputterten Filmen.

Indiumzinnoxid (ITO)-Targets sind ein primäres Beispiel. Sie werden verwendet, um einen Film zu erzeugen, der sowohl optisch transparent als auch elektrisch leitfähig ist, die wesentliche Kombination, die Touchscreens und LCDs ermöglicht.

Informationsspeicherung

Die Fähigkeit, riesige Datenmengen auf Festplatten und anderen Medien zu speichern, hängt von gesputterten magnetischen Filmen ab. Das Sputtern scheidet die komplexen Materialschichten ab, die magnetisiert werden können, um die Bits und Bytes digitaler Informationen darzustellen.

Verbesserung von Haltbarkeit und Leistung

Über die Elektronik hinaus wird das Sputtern weit verbreitet eingesetzt, um Schutzbeschichtungen aufzubringen, die die Lebensdauer und Leistung von Werkzeugen und Komponenten dramatisch verlängern. Diese funktionalen Beschichtungen sind für spezifische Umweltanforderungen konzipiert.

Verschleißfeste Hartbeschichtungen

Das Sputtern kann außergewöhnlich harte Keramikfilme auf Schneidwerkzeuge, Bohrer und Industriekomponenten aufbringen.

Materialien wie Titancarbid (TiC) und Bornitrid (BN) werden als Sputtertargets verwendet, um diese harten Filme zu erzeugen, die Reibung und Verschleiß erheblich reduzieren, wodurch Werkzeuge länger halten und bei hohen Geschwindigkeiten besser funktionieren.

Korrosions- und Wärmeschutz

Dünne Filme können als perfekte Barriere gegen Umweltschäden wirken. Das Sputtern wird verwendet, um chemisch inerte Schichten abzuscheiden, die empfindliche Komponenten vor Korrosion und Oxidation schützen.

Diese Schutzfilme können auch als thermische Barrieren dienen und Teile vor Schäden in Hochtemperaturumgebungen schützen.

Fortschrittliche optische und Energieanwendungen

Die Sputtertechnologie ermöglicht eine präzise Kontrolle darüber, wie eine Oberfläche mit Licht und Energie interagiert, was zu erheblichen Fortschritten in der grünen Technologie und Hochleistungsoptik führt.

Architekturglas und Optik

Das Sputtern wird verwendet, um Mehrschichtbeschichtungen auf Architekturglas aufzubringen, um „Low-Emissivity“- oder Low-E-Fenster zu erzeugen. Diese Filme reflektieren Infrarotlicht und halten im Sommer die Hitze draußen und im Winter drinnen, wodurch die Energieeffizienz drastisch verbessert wird.

Ähnliche optische Beschichtungen werden in Automobilanwendungen und Präzisionslinsen verwendet, um Blendung und Reflexion zu reduzieren.

Dünnschicht-Solarzellen

Die Produktion von Hochleistungs-Dünnschicht-Solarmodulen basiert auf dem Sputtern.

Targets aus Materialien wie Zinkoxid (ZnO), Zinkaluminium (ZnAl) und Cadmiumsulfid (CdS) werden verwendet, um die spezifischen Halbleiterschichten abzuscheiden, die zur direkten Umwandlung von Sonnenlicht in Elektrizität erforderlich sind.

Die Materialanforderungen verstehen

Die Leistung des endgültigen Dünnfilms hängt vollständig von der Qualität des Ausgangstargets ab. Dies hat zu extrem hohen Standards für diese Materialien geführt, die weit über die traditioneller Industrien hinausgehen.

Extreme Materialreinheit

Ein Sputtertarget ist nicht nur ein Block aus Metall oder Keramik. Es muss eine außergewöhnlich hohe Reinheit aufweisen, oft über 99,99 %. Jede Verunreinigung oder Kontamination im Target wird auf den Dünnfilm übertragen und kann die Leistung des Endprodukts ruinieren.

Präzise Mikrostrukturkontrolle

Neben der Reinheit erfordern Sputtertargets eine strenge Kontrolle ihrer physikalischen Eigenschaften. Dazu gehören Dichte, Korngröße und die Gleichmäßigkeit der Materialzusammensetzung. Jede Inkonsistenz kann zu einem ungleichmäßigen Abscheidungsprozess und fehlerhaften Komponenten führen.

Das Risiko von Defekten

Das Targetmaterial muss strukturell perfekt und frei von Rissen oder Hohlräumen sein. Während des Sputterprozesses können diese Defekte zu Verunreinigungen oder einer inkonsistenten Filmqualität führen, was die Defektkontrolle zu einem kritischen Teil der Herstellung macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtertargets wird immer von der gewünschten Funktion des endgültigen Dünnfilms bestimmt. Das Material ist die Funktion.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Wählen Sie Targets aus Metallen wie Kupfer oder Aluminium für die Verdrahtung oder Verbindungen wie ITO für transparente Leiter.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte und Schutz liegt: Wählen Sie Keramiktargets wie TiC oder Nitride wie BN, um langlebige, verschleißfeste Beschichtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation liegt: Verwenden Sie dielektrische Materialien wie Hafnium oder Siliziumdioxid, um isolierende Schichten in Halbleitern und anderen Elektronikgeräten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Energieumwandlung liegt: Verwenden Sie spezifische Halbleitermaterialien wie CdS oder ZnO, die für photovoltaische Anwendungen entwickelt wurden.

Letztendlich sind Sputtertargets der Quellcode für die Entwicklung der physikalischen Eigenschaften unserer fortschrittlichsten Technologien.

Zusammenfassungstabelle:

| Anwendungsbereich | Verwendete Schlüsselmaterialien | Primäre Funktion des Dünnfilms |

|---|---|---|

| Halbleiter & ICs | Hafnium (Hf), Kupfer | Elektrische Leitfähigkeit, Isolation |

| Displays & Touchscreens | Indiumzinnoxid (ITO) | Transparente elektrische Leitung |

| Hart- & Verschleißschutzschichten | Titancarbid (TiC), Bornitrid (BN) | Oberflächenhärte, Verschleißfestigkeit |

| Solarmodule | Zinkoxid (ZnO), Cadmiumsulfid (CdS) | Lichtabsorption, Energieumwandlung |

| Architekturglas | Verschiedene Metalloxide | Wärmedämmung (Low-E), Blendungsreduzierung |

Bereit für Ihren nächsten Durchbruch?

Ihre Anwendung erfordert höchste Reinheit und Leistung von ihren Sputtertargets. KINTEK ist spezialisiert auf die Bereitstellung von erstklassiger Laborausrüstung und Verbrauchsmaterialien, einschließlich hochreiner Sputtertargets für Forschung und Entwicklung sowie Produktion. Wir verstehen die kritische Notwendigkeit von Materialreinheit, präziser Mikrostruktur und fehlerfreien Komponenten, um sicherzustellen, dass Ihre Dünnfilme einwandfrei funktionieren.

Ob Sie fortschrittliche Halbleiter, langlebige Schutzbeschichtungen oder effiziente Solarzellen entwickeln, KINTEK ist Ihr Partner für zuverlässige Materialien, die strengste Industriestandards erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Materialanforderungen zu besprechen und wie unsere Lösungen den Erfolg Ihres Projekts beschleunigen können.

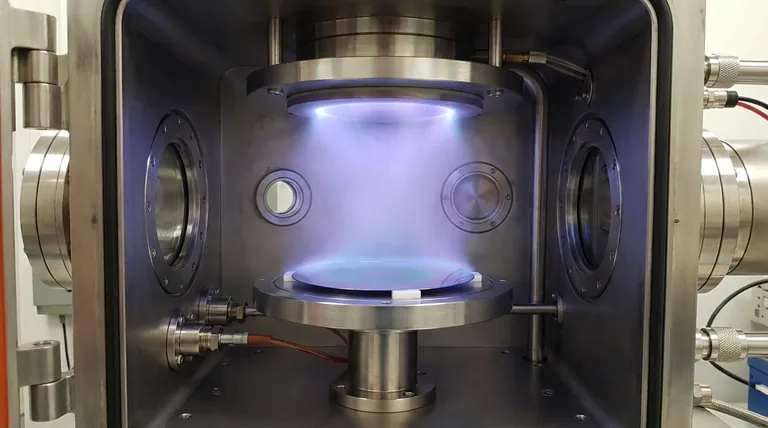

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung