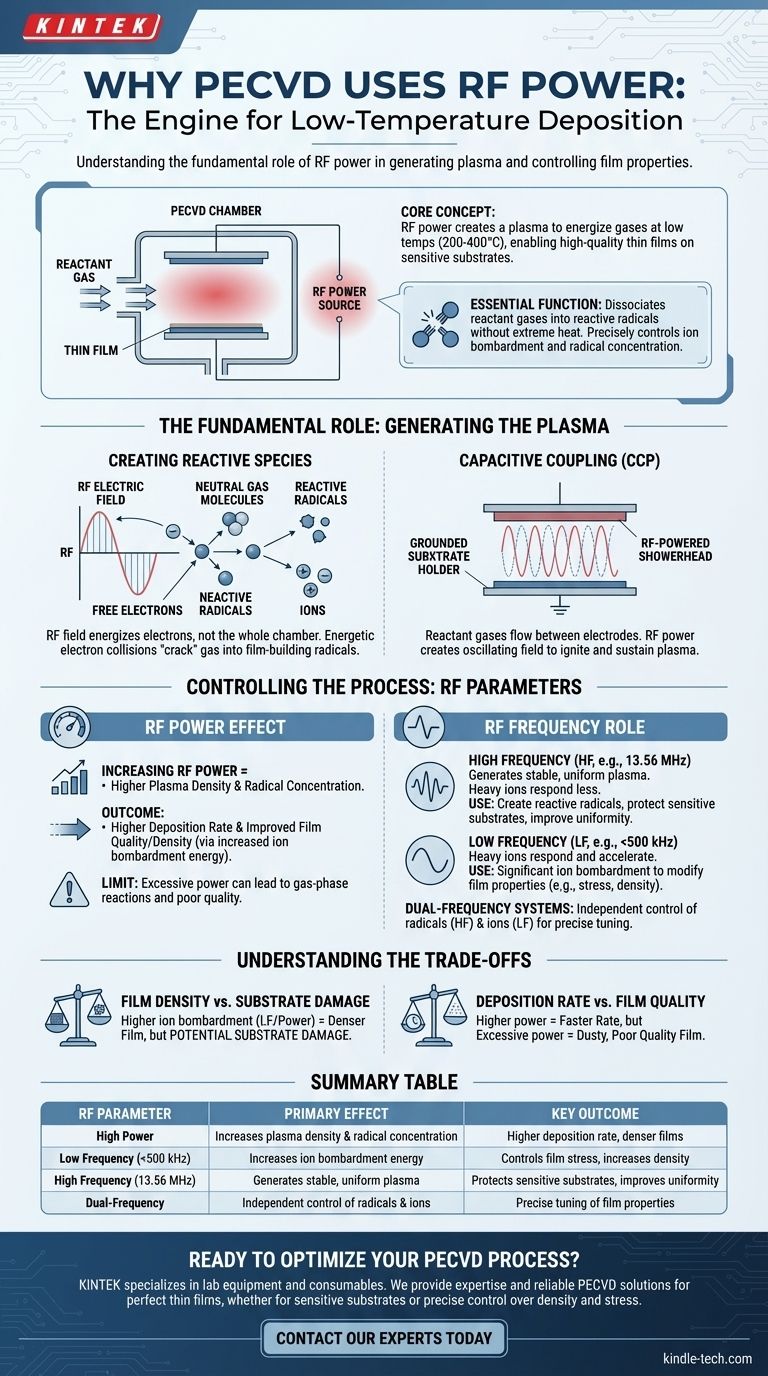

Im Kern verwendet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine Hochfrequenz (HF)-Stromquelle, um ein Plasma zu erzeugen. Dieses Plasma energetisiert die Reaktionsgase bei viel niedrigeren Temperaturen als die traditionelle thermische CVD, was die Abscheidung hochwertiger Dünnschichten auf Substraten ermöglicht, die hohen Temperaturen nicht standhalten können. Die HF-Leistung ist der Motor, der den gesamten Niedertemperatur-Abscheidungsprozess antreibt.

Die wesentliche Funktion der HF-Leistung in PECVD besteht darin, Reaktionsgase in chemisch reaktive Spezies (Radikale) zu dissoziieren, ohne extreme Hitze anzuwenden. Durch die sorgfältige Steuerung der HF-Leistung und -Frequenz können Ingenieure den Ionenbeschuss und die Radikalkonzentration präzise manipulieren und so die Eigenschaften des Endfilms, wie Dichte, Spannung und Abscheidungsrate, bestimmen.

Die grundlegende Rolle von HF: Plasmaerzeugung

Der Hauptvorteil von PECVD gegenüber anderen Methoden ist die Fähigkeit, bei niedrigen Temperaturen (typischerweise 200-400°C) zu arbeiten. Dies wird ausschließlich durch die Verwendung von HF-Energie zur Plasmaerzeugung ermöglicht.

Erzeugung reaktiver Spezies ohne Hitze

In einer PECVD-Kammer wird ein HF-elektrisches Feld über die Reaktionsgase angelegt. Dieses Feld erwärmt nicht die gesamte Kammer; stattdessen energetisiert es die freien Elektronen innerhalb des Gases.

Diese hochenergetischen Elektronen kollidieren mit den neutralen Gasmolekülen. Die Kollisionen sind energisch genug, um chemische Bindungen aufzubrechen und die Gasmoleküle zu "spalten", wodurch hochreaktive Radikale und Ionen entstehen.

Diese Radikale sind die Bausteine des Dünnfilms. Da sie so chemisch reaktiv sind, bilden sie leicht einen stabilen Film auf der Substratoberfläche, ohne dass hohe thermische Energie erforderlich ist.

Wie die kapazitive Kopplung funktioniert

Die gebräuchlichste Methode zur Anwendung dieser Energie ist ein kapazitiv gekoppeltes Plasma (CCP)-System.

Reaktionsgase strömen zwischen zwei parallelen Elektroden. Eine Elektrode, oft der Substrathalter, ist geerdet, während die andere (ein "Duschkopf", der das Gas einführt) an die HF-Stromquelle angeschlossen ist.

Die HF-Leistung erzeugt ein oszillierendes elektrisches Feld zwischen den Elektroden, das das Plasma zündet und aufrechterhält.

Steuerung des Prozesses: Der Einfluss von HF-Parametern

Die wahre Stärke von PECVD liegt in der feinen Steuerung, die durch die Anpassung der HF-Quelle geboten wird. Die beiden Haupthebel sind Leistung und Frequenz, die unterschiedliche Auswirkungen auf den Prozess haben.

Der Effekt der HF-Leistung

Eine Erhöhung der HF-Leistung erhöht direkt die Dichte des Plasmas und die Konzentration der freien Radikale.

Dies führt im Allgemeinen zu einer höheren Abscheidungsrate, da mehr filmbildende Radikale zur Abscheidung auf dem Substrat zur Verfügung stehen. Dieser Effekt hat jedoch eine Grenze. Sobald das Reaktionsgas vollständig dissoziiert ist, erhöht eine weitere Leistungszugabe die Rate nicht weiter.

Höhere Leistung erhöht auch die Beschussenergie der Ionen, die auf das Substrat treffen, was den wachsenden Film verdichten und seine Qualität und Dichte verbessern kann.

Die kritische Rolle der HF-Frequenz

Die Frequenz der HF-Quelle ist ein subtilerer, aber kritischer Parameter. Systeme verwenden oft eine Kombination aus hohen und niedrigen Frequenzen, um spezifische Filmeigenschaften zu erzielen.

Hochfrequenz (HF), typischerweise der Industriestandard 13,56 MHz, eignet sich hervorragend zur Erzeugung eines dichten, stabilen Plasmas. Bei dieser Frequenz können die schweren Ionen nicht auf das sich schnell ändernde elektrische Feld reagieren, sodass sie weniger zum Beschuss des Substrats beitragen. HF-Leistung wird daher hauptsächlich zur Erzeugung der reaktiven Radikale verwendet, die für die Abscheidung benötigt werden.

Niederfrequenz (NF), typischerweise unter 500 kHz, hat einen anderen Effekt. Das elektrische Feld oszilliert langsam genug, dass die schwereren Ionen reagieren und zum Substrat hin beschleunigen können. Dies führt zu einem signifikanten, hochenergetischen Ionenbeschuss, der zur Modifizierung von Filmeigenschaften wie Druckspannung und zur Erhöhung der Filmdichte verwendet wird.

Die Kompromisse verstehen

Die Manipulation von HF-Parametern beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Prozessoptimierung.

Filmdichte vs. Substratschädigung

Ein erhöhter Ionenbeschuss – entweder durch Zugabe von NF-Leistung oder Erhöhung der Gesamtleistung – erzeugt einen dichteren, kompakteren Film.

Der Kompromiss ist eine potenzielle Substratschädigung. Hochenergetischer Ionenbeschuss kann empfindliche Substrate physisch beschädigen oder Defekte in den Film selbst einbringen.

Abscheidungsrate vs. Filmqualität

Während eine höhere Leistung die Abscheidungsrate erhöht, kann eine übermäßig hohe Leistung zu Gasphasenreaktionen führen, die Partikel erzeugen, die zu einem staubigen, minderwertigen Film führen.

Es gibt immer ein optimales Leistungsfenster, das eine praktische Abscheidungsrate mit der gewünschten Filmqualität in Einklang bringt.

Überlegungen zur Gleichmäßigkeit

Höhere Frequenzen (wie 13,56 MHz) erzeugen im Allgemeinen ein gleichmäßigeres Plasma über die gesamte Substratfläche.

Bei niedrigeren Frequenzen kann das elektrische Feld an den Rändern der Elektroden schwächer sein, was zu geringeren Abscheidungsraten am Waferrand und zu einer ungleichmäßigen Filmdicke führt.

Anwendung auf Ihre Abscheidungsziele

Ihre Wahl der HF-Parameter sollte sich nach dem gewünschten Ergebnis für Ihren Film richten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Erhöhen Sie die primäre HF-Leistung, bleiben Sie aber unterhalb der Schwelle, bei der die Filmqualität abnimmt oder die Rate sättigt.

- Wenn Ihr Hauptaugenmerk auf hoher Filmdichte oder Spannungskontrolle liegt: Verwenden Sie ein Dualfrequenzsystem, das NF-Leistung anwendet, um die Ionenbeschussenergie unabhängig zu steuern und den Film zu verdichten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats liegt: Verlassen Sie sich hauptsächlich auf HF-Leistung, um das Plasma zu erzeugen, während Sie die NF-Leistung minimieren oder eliminieren, um schädlichen Ionenbeschuss zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Filmuniformität über eine große Fläche liegt: Priorisieren Sie die Verwendung einer Hochfrequenzquelle (13,56 MHz oder höher), um ein gleichmäßiger verteiltes Plasma zu gewährleisten.

Letztendlich ist die HF-Stromquelle der zentrale Steuerknopf zur Abstimmung der Eigenschaften Ihres abgeschiedenen Films in einem PECVD-System.

Zusammenfassungstabelle:

| HF-Parameter | Primärer Effekt auf den PECVD-Prozess | Schlüsselergebnis |

|---|---|---|

| Hohe Leistung | Erhöht Plasmasdichte & Radikalkonzentration | Höhere Abscheidungsrate, dichtere Filme |

| Niederfrequenz (<500 kHz) | Erhöht die Ionenbeschussenergie | Steuert Filmspannung, erhöht Dichte |

| Hochfrequenz (13,56 MHz) | Erzeugt stabiles, gleichmäßiges Plasma | Schützt empfindliche Substrate, verbessert Gleichmäßigkeit |

| Dualfrequenz | Unabhängige Steuerung von Radikalen & Ionen | Präzise Abstimmung der Filmeigenschaften |

Bereit, Ihren PECVD-Prozess zu optimieren?

Das Verständnis der HF-Leistung ist nur der erste Schritt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die zuverlässigen PECVD-Lösungen, die Sie benötigen, um perfekte Dünnschichten für Ihre spezifische Anwendung zu erzielen – egal, ob Sie mit empfindlichen Substraten arbeiten oder eine präzise Kontrolle über Dichte und Spannung benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Abscheidungsergebnisse zu verbessern und Ihre Forschung oder Produktion zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines PECVD-Systems für DLC-Filme? Erreichen Sie Präzision bei niedrigen Temperaturen für empfindliche Substrate

- Was sind die vorteilhaften Eigenschaften von durch PECVD abgeschiedenen Dünnschichten? Erhöhen Sie die Zuverlässigkeit Ihrer Geräte

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie haltbar ist eine DLC-Beschichtung? Ein ultraharter, reibungsarmer Schutzschild für Ihre Komponenten

- Ist DLC-Beschichtung korrosionsbeständig? Maximierung des Schutzes durch die richtige Oberflächentechnik

- Was ist der Prozess der PECVD? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist ein PECVD-System? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung