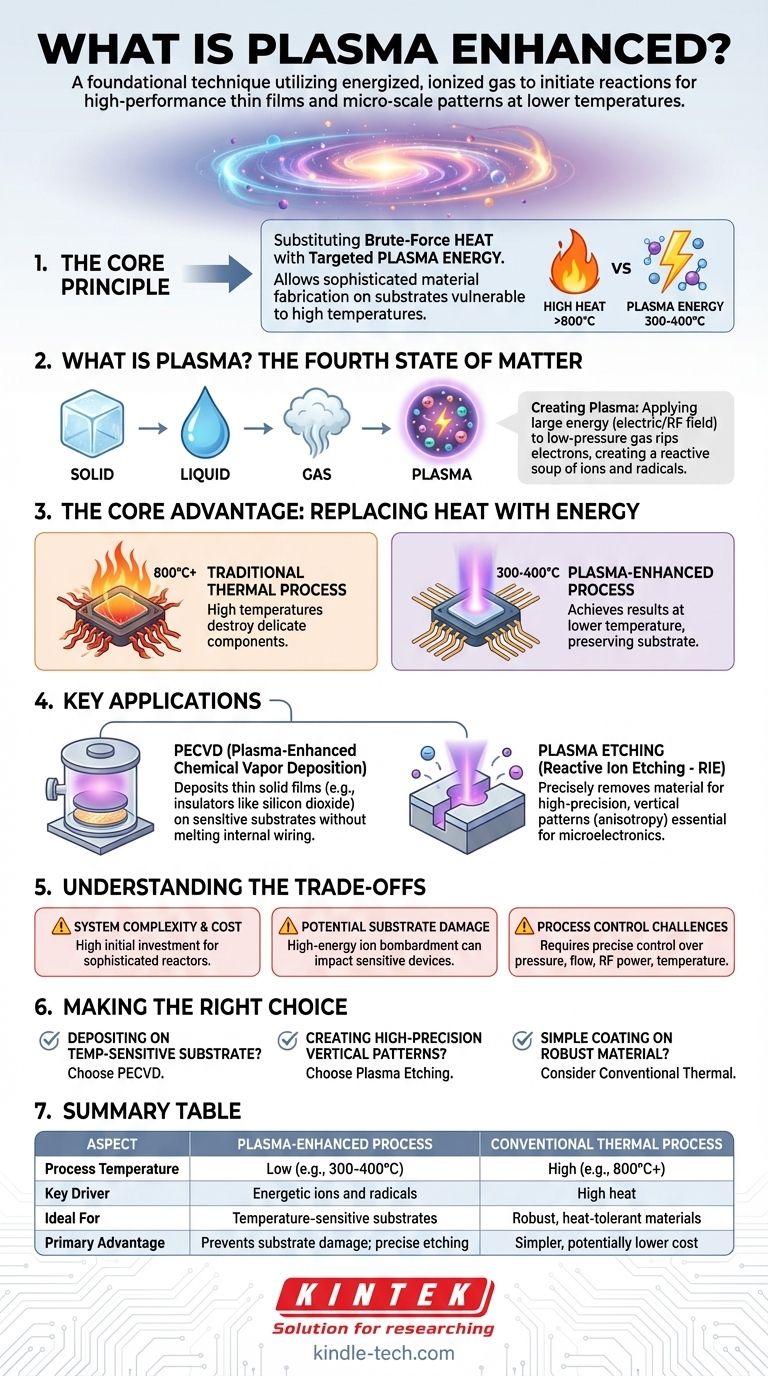

In der Welt der fortschrittlichen Fertigung und Materialwissenschaft bezieht sich der Begriff „plasmaunterstützt“ auf einen Prozess, der Plasma – ein energetisiertes, ionisiertes Gas – nutzt, um eine physikalische oder chemische Reaktion einzuleiten oder dramatisch zu beschleunigen. Es ist eine grundlegende Technik zur Herstellung der Hochleistungsdünnschichten und mikrofeinen Muster, die für moderne Elektronik, Optik und Werkzeuge erforderlich sind, wobei Ergebnisse oft bei viel niedrigeren Temperaturen als bei herkömmlichen Methoden erzielt werden.

Das Kernprinzip jedes plasmaunterstützten Prozesses besteht darin, die rohe Energie hoher Hitze durch die gezielte chemische und physikalische Energie eines Plasmas zu ersetzen. Dies ermöglicht eine hochentwickelte Materialherstellung auf Substraten, die durch herkömmliche Hochtemperaturverfahren sonst beschädigt oder zerstört würden.

Was ist Plasma? Der „Vierte Aggregatzustand“

Um zu verstehen, warum Plasma so nützlich ist, müssen wir zunächst verstehen, was es ist. Es wird oft als der vierte Aggregatzustand bezeichnet, neben fest, flüssig und gasförmig.

Erzeugung des Plasmas

Ein Plasma wird erzeugt, indem einem Gas bei sehr niedrigem Druck eine große Energiemenge – typischerweise von einem starken elektrischen oder hochfrequenten (HF) Feld – zugeführt wird.

Diese Energie reißt Elektronen von den Gasatomen oder -molekülen ab und erzeugt eine überhitzte Suppe aus freien Elektronen, positiv geladenen Ionen und verbleibenden neutralen Teilchen. Diese Mischung ist das Plasma und ist hochreaktiv.

Der Schlüssel zur Reaktivität

Obwohl das Plasma als Ganzes sehr heiß sein kann, liegt der Schlüssel darin, dass die einzelnen Teilchen (insbesondere die Elektronen) eine immense kinetische Energie tragen. Diese energiereichen Teilchen kollidieren mit neutralen Gasmolekülen und spalten diese in hochreaktive Spezies, sogenannte Radikale, auf.

Es sind diese Radikale und Ionen, nicht nur die hohe Temperatur, die die gewünschten chemischen Reaktionen vorantreiben.

Der Hauptvorteil: Ersetzen von Hitze durch Energie

Der grundlegende Grund für den Einsatz plasmaunterstützter Prozesse ist die Umgehung der Notwendigkeit extremer Hitze, was eine wesentliche Einschränkung bei der Herstellung komplexer Bauteile darstellt.

Das Problem mit hohen Temperaturen

Viele fortschrittliche Fertigungsschritte, wie das Abscheiden eines dünnen Films aus Siliziumnitrid, erfordern traditionell Temperaturen von 800 °C oder mehr.

Wenn Sie einen Mikrochip herstellen, würden solch hohe Temperaturen die bereits auf dem Siliziumwafer gefertigten empfindlichen Aluminium- oder Kupferleitungen zerstören. Das Bauteil wäre ruiniert.

Wie Plasma das Problem löst

Ein plasmaunterstützter Prozess kann dasselbe Ergebnis bei einer viel niedrigeren Temperatur, oft um 300–400 °C, erzielen.

Die Energie aus dem Plasma zersetzt die Ausgangsgase in die notwendigen reaktiven Komponenten. Diese Komponenten reagieren dann auf der Oberfläche des Wafers, um den gewünschten Film zu bilden, ohne jemals die schädlichen hohen Temperaturen zu benötigen.

Wichtige Anwendungen der Plasmaunterstützung

Plasmaunterstützte Techniken sind in der Halbleiterfertigung und Materialwissenschaft von entscheidender Bedeutung. Die beiden häufigsten Anwendungen sind die Abscheidung und das Ätzen.

Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD)

PECVD ist ein Prozess, der zur Abscheidung dünner fester Schichten auf einem Substrat verwendet wird. Ausgangsgase werden in eine Vakuumkammer eingeleitet, das Plasma wird gezündet, und die entstehenden Radikale reagieren an der Substratoberfläche, um die Schicht Schicht für Schicht aufzubauen.

Dies ist unerlässlich für die Herstellung von Isolier- und Schutzschichten (wie Siliziumdioxid oder Siliziumnitrid) auf fertiggestellten Mikrochips, ohne die internen Leitungen zu schmelzen.

Plasmaätzen (Reaktives Ionenätzen – RIE)

Plasmaätzen ist das Gegenteil der Abscheidung; es wird verwendet, um Material präzise zu entfernen. Ein chemisch reaktives Plasma wird verwendet, um Muster auf einem Substrat selektiv wegzuätzen.

Die Ionen im Plasma können durch ein elektrisches Feld gelenkt werden, um vertikal auf die Oberfläche einzuschlagen. Dies erzeugt unglaublich gerade, tiefe Gräben – eine Eigenschaft, die als Anisotropie bezeichnet wird – die für die Herstellung der mikroskopischen Transistoren und Schaltkreise in einer modernen CPU absolut entscheidend ist.

Die Kompromisse verstehen

Obwohl plasmaunterstützte Prozesse leistungsstark sind, sind sie nicht ohne Komplexität und Herausforderungen.

Systemkomplexität und Kosten

Plasmareaktoren sind hochentwickelte und teure Geräte. Sie erfordern robuste Vakuumsysteme, Hochleistungs-HF-Generatoren und komplexe Gasführung, was die anfänglichen Investitionskosten erheblich macht.

Potenzial für Substratschäden

Der gleiche hochenergetische Ionenbeschuss, der präzises Ätzen ermöglicht, kann auch zu unbeabsichtigten Schäden am Kristallgitter des Substrats führen. Dieser Schaden kann die Leistung empfindlicher elektronischer Bauteile beeinträchtigen, wenn er nicht sorgfältig kontrolliert wird.

Herausforderungen bei der Prozesskontrolle

Die Plasmachemie ist notorisch komplex. Das Erreichen eines stabilen, wiederholbaren Prozesses erfordert eine präzise Kontrolle über Druck, Gasflussraten, HF-Leistung und Temperatur. Geringfügige Abweichungen können zu großen Unterschieden im Endprodukt führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine plasmaunterstützte Technik hängt vollständig von Ihren Materialbeschränkungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Films auf einem temperatursensiblen Substrat liegt: Die plasmaunterstützte Abscheidung (PECVD) ist die ideale Wahl, da sie hitzebedingte Schäden herkömmlicher thermischer Prozesse vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochpräziser, vertikaler Muster für die Mikroelektronik liegt: Das Plasmaätzen bietet die gerichtete Kontrolle (Anisotropie), die das Nassätzen chemisch einfach nicht bieten kann.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Beschichtung auf einem robusten, hitzebeständigen Material liegt: Ein herkömmlicher thermischer oder physikalischer Abscheidungsprozess könnte kostengünstiger und weniger komplex sein.

Letztendlich ist „plasmaunterstützt“ ein leistungsstarkes Werkzeugset, um Hochleistungsergebnisse zu erzielen, die mit reiner Hitze physikalisch unmöglich wären.

Zusammenfassungstabelle:

| Aspekt | Plasmaunterstützter Prozess | Konventioneller thermischer Prozess |

|---|---|---|

| Prozesstemperatur | Niedrig (z. B. 300–400 °C) | Hoch (z. B. 800 °C+) |

| Haupttreiber | Energetische Ionen und Radikale | Hohe Hitze |

| Ideal für | Temperatursensible Substrate (z. B. Mikrochips) | Robuste, hitzetolerante Materialien |

| Hauptvorteil | Verhindert Substratschäden; ermöglicht präzises, anisotropes Ätzen | Einfacher, potenziell kostengünstiger für nicht-empfindliche Anwendungen |

Bereit, plasmaunterstützte Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich plasmaunterstützter Systeme für Abscheidung und Ätzen. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder hochentwickelte Materialien entwickeln – unsere Expertise kann Ihnen helfen, überlegene Ergebnisse auf temperatursensiblen Substraten zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungskapazitäten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird