Im Kern sind Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD) grundlegend unterschiedliche Verfahren zur Aufbringung einer dünnen Schicht auf die Oberfläche eines Materials. PVD ist ein physikalischer Prozess, bei dem ein festes Material in Dampfform auf ein Substrat transportiert wird, wobei es nach dem "Sichtlinienprinzip" arbeitet. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Oberfläche reagieren, um eine völlig neue Materialschicht zu bilden, wodurch sie sich komplexen Formen anpassen kann.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren "besser" ist, sondern welches für Ihre spezifische Anwendung das richtige ist. PVD eignet sich hervorragend zum Abscheiden harter, dünner Beschichtungen auf Oberflächen, die keine hohe Hitze vertragen, während CVD die überlegene Methode zur Erzeugung gleichmäßiger Beschichtungen auf komplexen Geometrien ohne Sichtlinie ist.

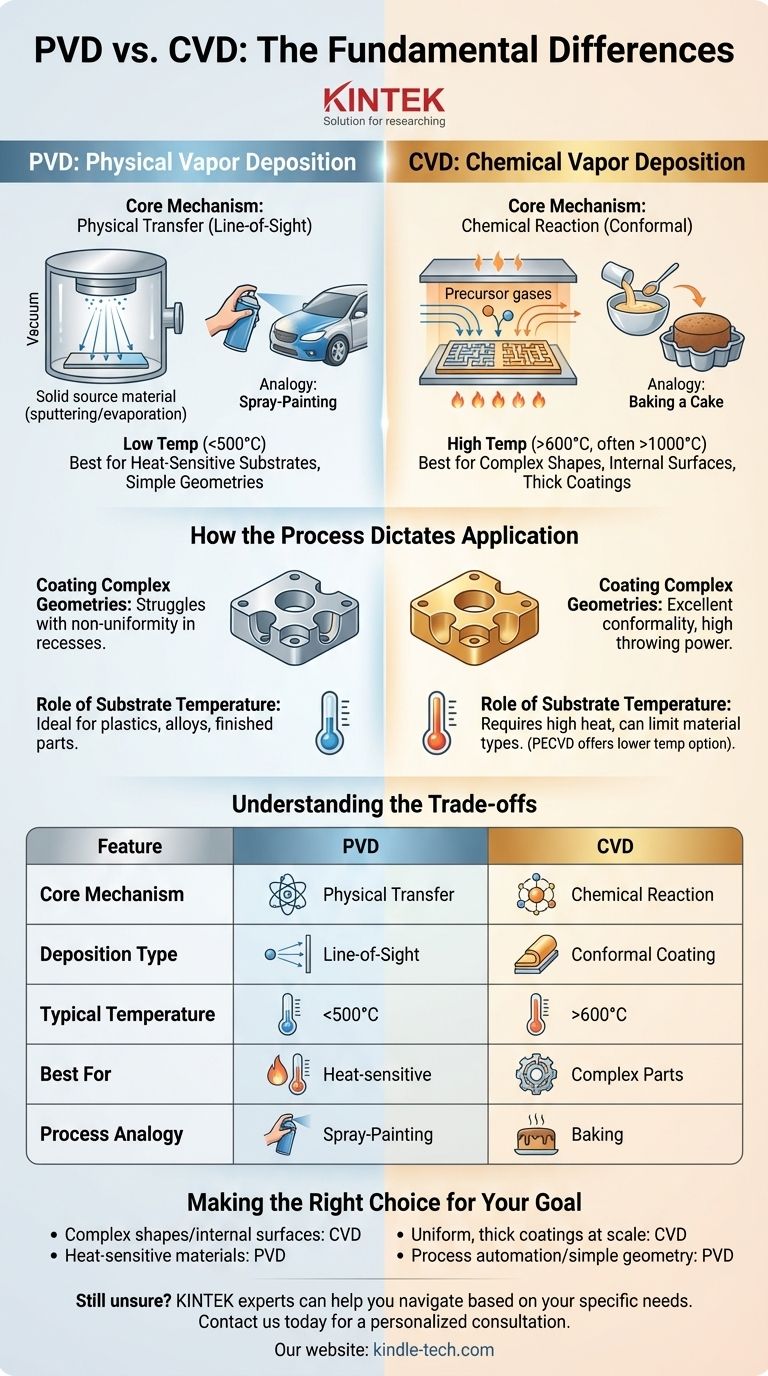

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Die Bezeichnungen "Physical Vapor Deposition" und "Chemical Vapor Deposition" beschreiben direkt ihre Kernmechanismen. Dieser Unterschied ist die Quelle all ihrer jeweiligen Vor- und Nachteile.

PVD: Ein "Sichtlinien"-Physikalischer Transfer

Bei der PVD wird ein festes Ausgangsmaterial in einer Vakuumkammer durch Methoden wie Sputtern oder Verdampfen verdampft. Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert auf dem Substrat, wodurch ein dünner Film entsteht.

Stellen Sie es sich wie das Sprühlackieren eines Autos vor. Die Farbe landet nur dort, wo Sie die Düse hinrichten; sie kann die Innenseite der Türgriffe oder tiefe Spalten nicht leicht beschichten.

Da es sich um einen physikalischen Transfer und keine chemische Reaktion handelt, kann PVD bei relativ niedrigen Temperaturen durchgeführt werden, wodurch es für eine größere Bandbreite von Substratmaterialien geeignet ist.

CVD: Eine chemische Reaktion auf einer Oberfläche

Bei der CVD wird das Substrat in eine Kammer gelegt und erhitzt. Anschließend werden flüchtige Vorläufergase eingeleitet, die auf der heißen Oberfläche reagieren oder sich zersetzen, um den gewünschten festen Film zu bilden.

Das ist eher wie das Backen eines Kuchens. Die Zutaten (Gase) mischen sich und verwandeln sich unter Hitze, um etwas Neues zu schaffen (den Film), das jede Ecke der Form (des Substrats) gleichmäßig ausfüllt.

Diese chemische Reaktion erfordert typischerweise hohe Temperaturen zur Aktivierung. Das Ergebnis ist eine hochkonforme Beschichtung, die selbst komplexe Formen und Innenflächen perfekt abdeckt.

Wie der Prozess die Anwendung bestimmt

Der Kernmechanismus jeder Methode wirkt sich direkt auf ihre Eignung für verschiedene technische Ziele aus.

Beschichtung komplexer Geometrien

Der Hauptvorteil von CVD ist seine hervorragende Konformität. Da die Abscheidung durch eine chemische Gasphasenreaktion angetrieben wird, handelt es sich nicht um einen Sichtlinienprozess.

Dies ermöglicht es CVD, tiefe Vertiefungen, Löcher und andere komplizierte Formen mit hoher "Wurfweite" gleichmäßig zu beschichten.

PVD, als Sichtlinienprozess, hat damit Schwierigkeiten. Oberflächen, die nicht direkt der Dampfquelle zugewandt sind, erhalten wenig bis keine Beschichtung, was zu Ungleichmäßigkeiten und potenziellen Fehlerquellen führt.

Die Rolle der Substrattemperatur

PVD-Prozesse laufen im Allgemeinen bei niedrigeren Temperaturen ab, oft unter 500 °C. Dies macht PVD ideal für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe, bestimmte Legierungen oder fertige Bauteile, die keine thermische Verformung riskieren können.

Herkömmliche CVD erfordert viel höhere Temperaturen, oft über 600 °C oder sogar 1000 °C, um die chemischen Reaktionen anzutreiben. Dies kann die Arten von Materialien einschränken, die ohne Beschädigung oder Veränderung beschichtet werden können.

Eine Variante namens Plasma-Enhanced CVD (PECVD) verwendet jedoch Plasma, um die chemische Reaktion zu unterstützen, was deutlich niedrigere Substrattemperaturen ermöglicht und ihren Anwendungsbereich erweitert.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert eine objektive Betrachtung der praktischen Kosten, Sicherheit und Komplexität.

Kosten und Durchsatz

Die Wirtschaftlichkeit von PVD und CVD ist nuanciert. PVD erfordert oft spezielle Hochvakuumanlagen, was zu höheren Anfangsinvestitionen führen kann.

CVD kann für die Massenproduktion oder zur Herstellung sehr dicker Beschichtungen aufgrund seiner charakteristisch hohen Abscheidungsraten wirtschaftlicher sein. Die Kosten für Vorläufergase und Energie zum Heizen können jedoch die Betriebskosten erhöhen.

Sicherheits- und Umweltbedenken

PVD gilt im Allgemeinen als saubereres Verfahren, da es typischerweise keine toxischen oder korrosiven Chemikalien beinhaltet. Die Hauptgefahr ist physikalischer Natur und bezieht sich auf die Integrität der Hochvakuumkammer.

CVD-Prozesse verwenden naturgemäß oft schädliche, toxische oder brennbare Vorläufergase. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Gasversorgungssysteme und Abfallbehandlung, was die Prozesskomplexität und die Kosten erhöht.

Ausrüstung und Komplexität

PVD-Systeme können oft kompakter sein und benötigen weniger Platz als ihre CVD-Pendants. Die Prozesse können auch für bestimmte Anwendungen leichter automatisiert werden.

CVD kann ein komplexeres Verfahren sein, da eine präzise Steuerung der Gasflüsse, der Temperaturgleichmäßigkeit und der Reaktionschemie erforderlich ist, um einen konsistenten, hochwertigen Film zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Projekts bestimmt werden: Teilegeometrie, Substratmaterial und gewünschte Beschichtungseigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder Innenflächen liegt: CVD ist aufgrund seines chemischen Reaktionsprozesses ohne Sichtlinie die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist der richtige Weg, da es bei deutlich niedrigeren Temperaturen arbeitet.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Erzielung gleichmäßiger, dicker Beschichtungen in großem Maßstab liegt: CVD liefert aufgrund seiner höheren Abscheidungsraten oft die besten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Prozessautomatisierung eines fertigen Teils mit einfacher Geometrie liegt: PVD-Systeme sind oft kompakter, automatisierter und vermeiden hohe thermische Belastungen.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, die Abscheidungsmethode zu wählen, die perfekt zu Ihren technischen Anforderungen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Kernmechanismus | Physikalischer Transfer von verdampftem Material | Chemische Reaktion von Vorläufergasen |

| Abscheidungstyp | Sichtlinie | Konform (nicht-Sichtlinie) |

| Typische Temperatur | Niedrig (<500°C) | Hoch (oft >600°C) |

| Am besten geeignet für | Wärmeempfindliche Substrate, einfache Geometrien | Komplexe Formen, Innenflächen, dicke Beschichtungen |

| Prozessanalogie | Sprühlackieren | Kuchenbacken |

Sind Sie sich noch unsicher, welche Abscheidungsmethode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen für Dünnschichtabscheidung und Materialwissenschaft. Unsere Experten können Ihnen bei der Entscheidung zwischen PVD und CVD basierend auf Ihren spezifischen Substratmaterialien, Teilegeometrien und Beschichtungsanforderungen helfen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung, um sicherzustellen, dass Sie den optimalen Prozess für den Erfolg Ihres Projekts auswählen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses