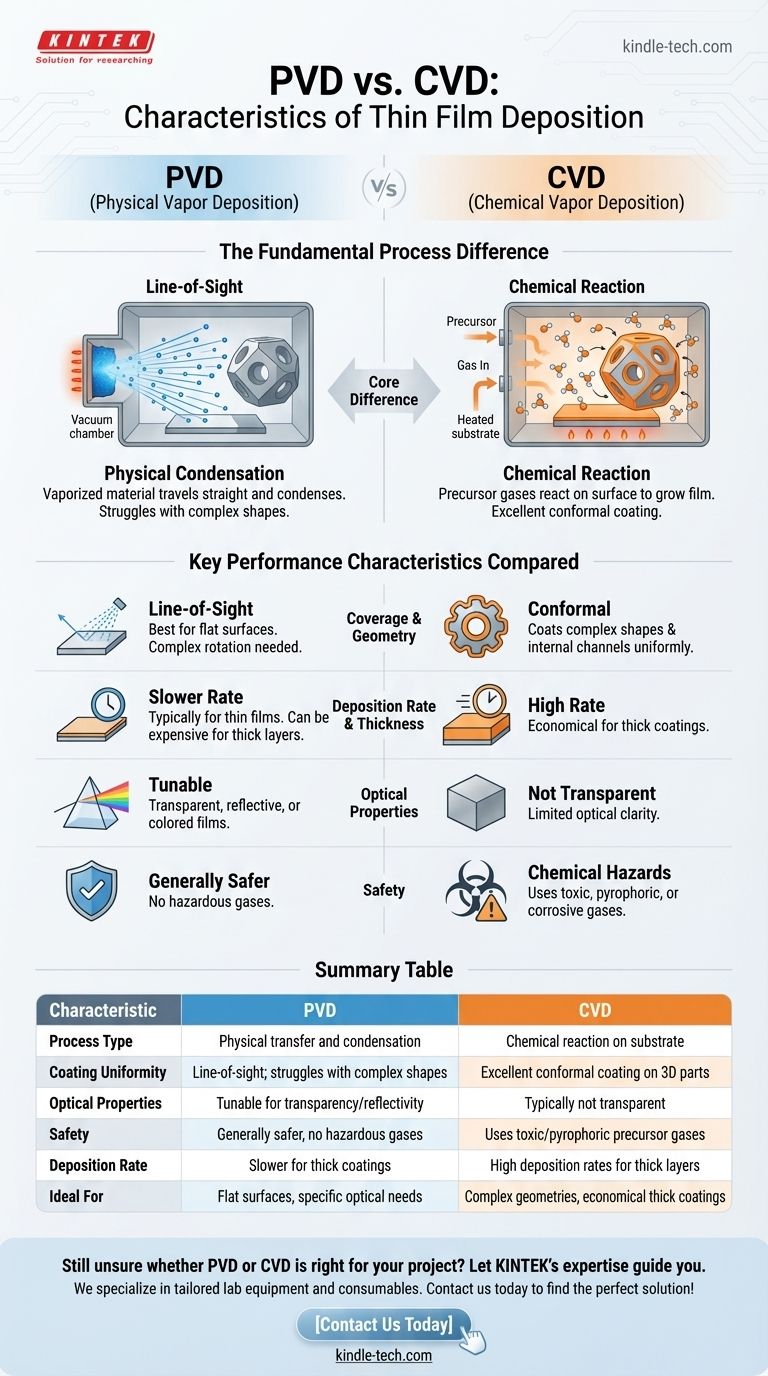

Im Kern sind PVD und CVD grundlegend unterschiedliche Prozesse zur Aufbringung von Dünnschichten. Die physikalische Gasphasenabscheidung (PVD) ist ein Sichtlinienverfahren, bei dem ein Material physikalisch von einer Quelle auf ein Substrat übertragen wird, wo es als Beschichtung kondensiert. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) Prekursor-Gase, die direkt auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um den Film von Grund auf aufzubauen.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren von Natur aus „besser“ ist, sondern welches Verfahren den spezifischen Anforderungen Ihrer Anwendung entspricht. PVD bietet Präzision und Materialreinheit, während CVD bei der gleichmäßigen Beschichtung komplexer Geometrien hervorragend ist und für dicke Schichten oft wirtschaftlicher ist.

Der grundlegende Prozessunterschied

Um die richtige Wahl zu treffen, müssen Sie zunächst verstehen, wie jede Methode auf granularer Ebene funktioniert. Die Namen selbst – Physikalische Gasphasenabscheidung und Chemische Gasphasenabscheidung – offenbaren den primären Unterschied.

Wie PVD funktioniert: Physikalische Kondensation

PVD ist ein „Sichtlinienverfahren“. Ein festes Ausgangsmaterial wird in einer Vakuumkammer durch Methoden wie Sputtern oder Verdampfen verdampft.

Diese verdampften Atome und Moleküle bewegen sich in einer geraden Linie und kondensieren physikalisch auf dem Substrat, wodurch der Dünnfilm gebildet wird. Stellen Sie es sich wie Sprühlackieren vor, bei dem die Farbe nur auf Oberflächen landet, die sie direkt sehen kann.

Wie CVD funktioniert: Chemische Reaktion

CVD ist ein chemischer Prozess. Ein oder mehrere flüchtige Prekursor-Gase werden in eine Reaktionskammer mit dem Substrat eingeleitet.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren und zersetzen sie sich und hinterlassen ein festes Material, das die Beschichtung bildet. Dies ermöglicht es dem Film, auf allen exponierten Oberflächen zu „wachsen“, selbst in tiefen Vertiefungen oder Löchern.

Vergleich der wichtigsten Leistungsmerkmale

Die Prozessunterschiede führen zu deutlichen Vor- und Nachteilen, die sich direkt auf Leistung, Kosten und Anwendbarkeit auswirken.

Abdeckung und Geometrie

Der Hauptvorteil von CVD ist seine Fähigkeit, hoch konforme Beschichtungen zu erzeugen. Da die chemische Reaktion überall dort stattfindet, wo das Gas hingelangen kann, können komplexe Formen, interne Kanäle und komplizierte 3D-Teile gleichmäßig beschichtet werden.

PVD, als Sichtlinienverfahren, hat Schwierigkeiten mit komplexen Geometrien. Es eignet sich hervorragend zum Beschichten flacher Oberflächen, erfordert jedoch eine komplexe Teilerotation und -manipulation, um eine Abdeckung auf nicht-planaren Objekten zu erreichen.

Abscheiderate und Dicke

CVD-Prozesse weisen oft hohe Abscheideraten auf, was sie wirtschaftlicher für die Herstellung der dicken Beschichtungen macht, die für bestimmte Verschleiß- oder Korrosionsschutzanwendungen erforderlich sind.

PVD wird typischerweise für dünnere Filme verwendet, obwohl auch dicke Beschichtungen möglich sind. Der Prozess kann langsamer und somit teurer sein, um eine signifikante Dicke aufzubauen.

Optische Eigenschaften

PVD bietet eine erhebliche Vielseitigkeit für optische Anwendungen. Der Prozess kann fein abgestimmt werden, um Filme abzuscheiden, die transparent, reflektierend oder spezifische Farben aufweisen.

CVD-Beschichtungen sind aufgrund ihres Wachstumsprozesses und ihrer Chemie typischerweise nicht transparent. Dies schränkt ihre Verwendung in Anwendungen ein, bei denen optische Klarheit eine Anforderung ist.

Die Kompromisse verstehen

Keine der beiden Technologien ist eine Universallösung. Die Anerkennung ihrer inhärenten Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Der Sicherheitsfaktor: Chemische Gefahren von CVD

Ein wichtiger Aspekt bei CVD ist die Abhängigkeit von Prekursor-Gasen, die toxisch, pyrophor (entzünden sich an der Luft) oder korrosiv sein können. Dies führt zu erheblichen Sicherheits-, Lagerungs- und Handhabungsprotokollen, die bei den meisten PVD-Prozessen kein großes Problem darstellen.

Die Einschränkung von PVD: Vakuum und Sichtlinie

Der Hauptnachteil von PVD ist seine Sichtliniennatur, die das gleichmäßige Beschichten komplexer Teile zu einer erheblichen technischen Herausforderung macht. Darüber hinaus erfordern viele PVD-Prozesse ein Ultrahochvakuum, was die Komplexität und Kosten der Ausrüstung erhöht.

Die ökonomische Gleichung

CVD kann für die Großserienproduktion dicker Beschichtungen auf komplexen Teilen aufgrund höherer Abscheideraten und der fehlenden Notwendigkeit eines Ultrahochvakuums wirtschaftlicher sein. Die Kosten, die mit der Handhabung gefährlicher Gase verbunden sind, können diese Einsparungen jedoch wieder aufheben.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an der wichtigsten Anforderung Ihres Projekts orientieren. Bewerten Sie Ihr primäres Ziel, um den effektivsten und effizientesten Weg nach vorne zu finden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist die überlegene Wahl aufgrund seiner nicht-Sichtlinienabscheidung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer optischer Eigenschaften wie Transparenz liegt: PVD bietet die notwendige Kontrolle und Materialoptionen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und vereinfachter Materialhandhabung liegt: PVD vermeidet die toxischen und korrosiven Prekursor-Gase, die mit CVD verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Herstellung sehr dicker Beschichtungen liegt: Die hohen Abscheideraten von CVD machen es oft zur kostengünstigeren Lösung.

Das Verständnis dieser Kernunterschiede befähigt Sie, die Abscheidungstechnologie auszuwählen, die direkt Ihren technischen Zielen dient.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physischer Transfer und Kondensation | Chemische Reaktion auf dem Substrat |

| Beschichtungsgleichmäßigkeit | Sichtlinie; Schwierigkeiten bei komplexen Formen | Hervorragende konforme Beschichtung auf 3D-Teilen |

| Optische Eigenschaften | Abstimmbar für Transparenz/Reflexionsvermögen | Typischerweise nicht transparent |

| Sicherheit | Generell sicherer, keine gefährlichen Gase | Verwendet toxische/pyrophore Prekursor-Gase |

| Abscheiderate | Langsamer für dicke Beschichtungen | Hohe Abscheideraten für dicke Schichten |

| Ideal für | Flache Oberflächen, spezifische optische Anforderungen | Komplexe Geometrien, wirtschaftliche dicke Beschichtungen |

Sind Sie sich immer noch unsicher, ob PVD oder CVD das Richtige für Ihr Projekt ist? Lassen Sie sich von der Expertise von KINTEK leiten. Wir sind spezialisiert auf die Bereitstellung maßgeschneiderter Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Unser Team kann Ihnen helfen, die optimale Technologie auszuwählen, um Ihre spezifischen Beschichtungsanforderungen hinsichtlich Leistung, Sicherheit und Kosteneffizienz zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode