Bei der chemischen Gasphasenabscheidung (CVD) werden die gängigsten Vorläuferstoffe in mehrere Schlüsselchemikalienfamilien eingeteilt. Dazu gehören einfache Hydride wie Silan (SiH₄), Halogenide wie Wolframhexafluorid (WF₆) und Organometalle wie Trimethylaluminium (AlMe₃), die zentral für die metallorganische CVD (MOCVD) sind. Weitere wichtige Klassen sind Metallalkoxide, Metallcarbonylverbindungen und Metalldialkylamide.

Die Kernherausforderung bei der CVD besteht nicht nur darin, eine Chemikalie zu finden, die das abzuscheidende Element enthält. Die eigentliche Aufgabe besteht darin, einen Vorläuferstoff auszuwählen, der flüchtig genug ist, um als Gas transportiert zu werden, aber stabil genug, um erst bei Erreichen des erhitzten Substrats zu reagieren, um eine kontrollierte, qualitativ hochwertige Schichtabscheidung zu gewährleisten.

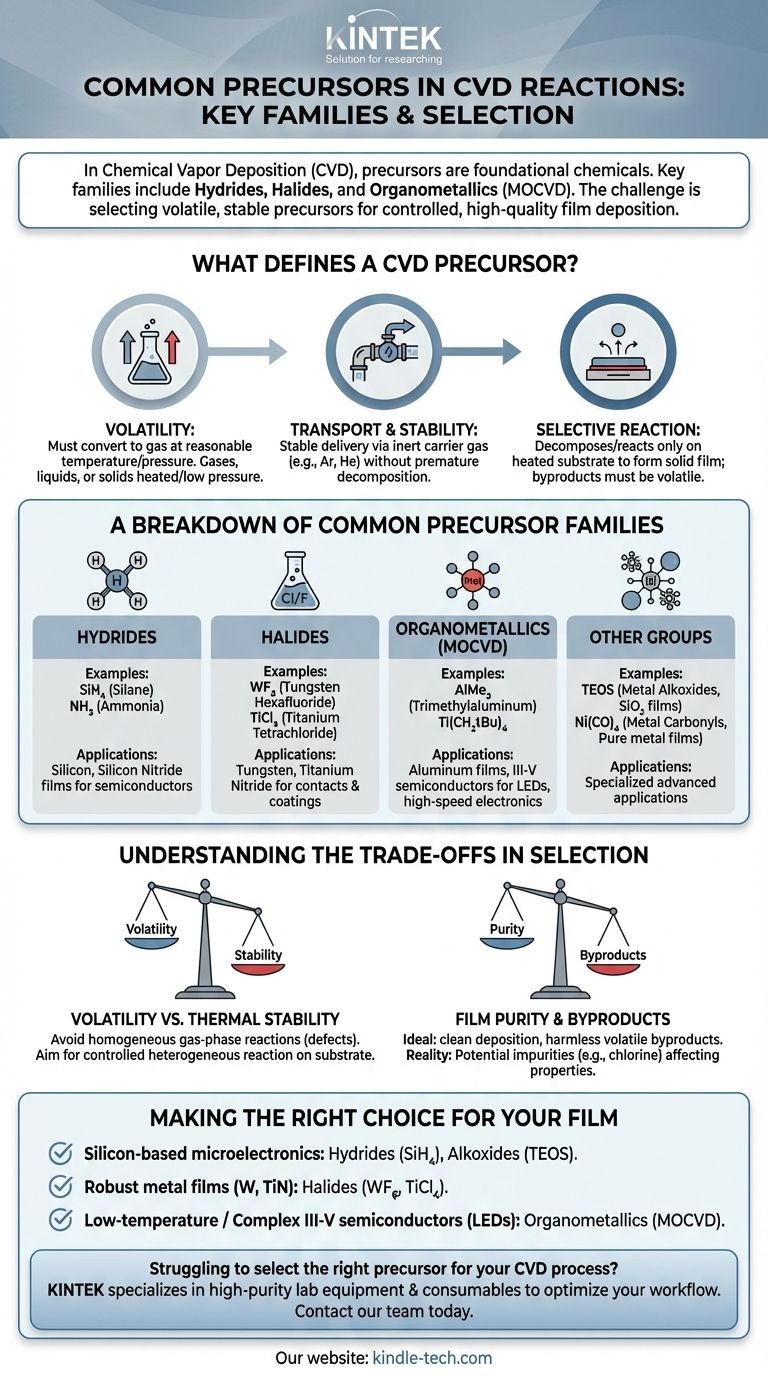

Was definiert einen CVD-Vorläuferstoff?

Ein Vorläuferstoff ist die grundlegende Chemikalie, die das gewünschte Element zum Substrat transportiert. Um wirksam zu sein, muss er einen bestimmten Satz physikalischer und chemischer Eigenschaften aufweisen.

Die wesentliche Eigenschaft: Flüchtigkeit

Ein Vorläuferstoff muss flüchtig sein, d. h. er muss sich bei angemessener Temperatur und ausreichendem Druck in einen gasförmigen oder dampfförmigen Zustand umwandeln lassen. Dies ist nicht verhandelbar, da die CVD definitionsgemäß ein Gasphasenprozess ist.

Vorläuferstoffe können als Gas, Flüssigkeit oder Feststoff vorliegen. Gase sind am einfachsten zu handhaben, während Flüssigkeiten und Feststoffe erhitzt oder unter Unterdruck gesetzt werden müssen, um genügend Dampf für den Transport in die Reaktionskammer zu erzeugen.

Transport und Stabilität

Sobald sich der Vorläuferstoff im gasförmigen Zustand befindet, muss er stabil genug sein, um in den Reaktor geleitet zu werden, ohne vorzeitig zu zerfallen.

Häufig wird ein inertes Trägergas wie Argon (Ar) oder Helium (He) verwendet. Dieses Gas hilft beim Transport des Vorläuferdampfes und kann unerwünschte Nebenreaktionen, wie Oxidation, verhindern, bevor der Vorläufer die beabsichtigte Oberfläche erreicht.

Selektive Reaktion auf dem Substrat

Der ideale Vorläuferstoff zersetzt sich oder reagiert nur auf dem erhitzten Substrat (heterogene Reaktion), um einen festen Film zu bilden. Die anderen Elemente des Vorläufermoleküls sollten flüchtige Nebenprodukte bilden, die leicht aus der Kammer entfernt werden können.

Aufschlüsselung der gängigen Vorläuferfamilien

Die Wahl der Vorläuferfamilie wird durch das abzuscheidende Material, die erforderliche Abscheidungstemperatur und die gewünschte Reinheit der Schicht bestimmt.

Hydride (z. B. SiH₄, GeH₄, NH₃)

Hydride sind Verbindungen, die Wasserstoff enthalten, der an ein anderes Element gebunden ist. Sie sind grundlegend für die Halbleiterindustrie.

Silan (SiH₄) ist der Arbeitspferde-Vorläufer für die Abscheidung von Silizium (Si) und Siliziumdioxid (SiO₂)-Schichten. Ammoniak (NH₃) wird häufig als Stickstoffquelle für Siliziumnitrid (Si₃N₄)-Schichten verwendet.

Halogenide (z. B. WF₆, TiCl₄, H₂SiCl₂)

Halogenide sind Verbindungen, die ein Halogen (F, Cl, Br, I) enthalten. Sie werden häufig zur Abscheidung von Metallen und siliziumbasierten Materialien verwendet.

Wolframhexafluorid (WF₆) ist der Standard für die Abscheidung von Wolframschichten, die für elektrische Kontakte verwendet werden. Titantetrachlorid (TiCl₄) wird für Titannitrid (TiN) verwendet, eine harte Beschichtung und Diffusionsbarriere.

Organometalle (z. B. AlMe₃, Ti(CH₂tBu)₄)

Organometalle enthalten eine Metall-Kohlenstoff-Bindung und sind das bestimmende Merkmal der metallorganischen CVD (MOCVD). Diese Technik ermöglicht oft niedrigere Abscheidungstemperaturen als die traditionelle CVD.

Sie sind entscheidend für die Abscheidung komplexer Verbindungshalbleiter, wie sie in LEDs und Hochfrequenzelektronik verwendet werden. Trimethylaluminium (AlMe₃) ist ein klassisches Beispiel, das zur Abscheidung von aluminiumhaltigen Schichten verwendet wird.

Andere wichtige Vorläufergruppen

Mehrere andere Familien dienen spezialisierten Zwecken.

Metallalkoxide wie TEOS (Tetraethylorthosilicat) sind flüssige Quellen, die für hochwertige Siliziumdioxid-Schichten verwendet werden. Metallcarbonylverbindungen wie Nickelcarbonyl (Ni(CO)₄) werden zur Abscheidung reiner Metallschichten verwendet. Metalldialkylamide und Metalldiketonate werden ebenfalls in bestimmten fortschrittlichen Anwendungen eingesetzt.

Die Abwägungen bei der Auswahl des Vorläuferstoffs verstehen

Die Wahl eines Vorläuferstoffs beinhaltet das Abwägen konkurrierender Faktoren. Ein Fehler bei der Auswahl kann zu schlechter Schichtqualität, Kontamination oder Prozessversagen führen.

Flüchtigkeit im Vergleich zur thermischen Stabilität

Dies ist der wichtigste Kompromiss. Ein Vorläuferstoff muss flüchtig genug für den Transport sein, aber nicht so instabil, dass er sich in den Gasleitungen zersetzt, bevor er das Substrat erreicht. Diese vorzeitige Zersetzung wird als homogene Reaktion bezeichnet.

Homogene Reaktionen sind höchst unerwünscht, da sie Partikel in der Gasphase erzeugen, die auf das Substrat fallen und Defekte in der Schicht verursachen können. Das Ziel ist immer eine kontrollierte heterogene Reaktion auf der Substratoberfläche.

Schichtreinheit und Nebenprodukte

Ein idealer Vorläuferstoff scheidet das Ziel-Element sauber ab, während alle anderen Komponenten harmlose, flüchtige Nebenprodukte bilden.

In der Realität können sich Nebenprodukte manchmal mit der Schicht vermischen oder als Verunreinigungen in diese eingebaut werden. Die Verwendung chlorbasierter Vorläuferstoffe (Halogenide) kann beispielsweise manchmal zu Chlorverunreinigungen in der Endschicht führen, was deren elektrische Eigenschaften beeinträchtigt.

Kompatibilität mit Substrat und Temperatur

Die Zersetzungstemperatur des Vorläuferstoffs muss mit der thermischen Stabilität des Substrats kompatibel sein.

Man kann keinen Hochtemperatur-Vorläuferstoff verwenden, um ein temperaturempfindliches Substrat wie ein Polymer zu beschichten, da das Substrat beschädigt oder zerstört würde. Dies ist ein Hauptgrund für die Entwicklung von Niedertemperatur-MOCVD- und Plasma-Enhanced CVD (PECVD)-Verfahren.

Die richtige Wahl für Ihre Schicht treffen

Ihre Wahl des Vorläuferstoffs ist grundlegend mit dem Material verbunden, das Sie züchten möchten, und den Prozessbedingungen, die Sie tolerieren können.

- Wenn Ihr Hauptaugenmerk auf der Standard-Silizium-basierten Mikroelektronik liegt: Sie werden sich fast mit Sicherheit auf Hydride wie Silan (SiH₄) und Alkoxide wie TEOS verlassen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung robuster Metallfilme wie Wolfram oder Titannitrid liegt: Halogenide wie WF₆ und TiCl₄ sind die industriellen Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturabscheidung oder komplexen III-V-Halbleitern (für LEDs/Laser) liegt: Sie müssen Organometall-Vorläuferstoffe in einem MOCVD-Prozess verwenden.

Letztendlich ist die Auswahl des richtigen Vorläuferstoffs der erste und wichtigste Schritt zur Kontrolle der endgültigen Eigenschaften und der Qualität Ihres abgeschiedenen Materials.

Zusammenfassungstabelle:

| Vorläuferfamilie | Wichtige Beispiele | Häufige Anwendungen |

|---|---|---|

| Hydride | SiH₄, NH₃ | Silizium-, Siliziumnitrid-Schichten für Halbleiter |

| Halogenide | WF₆, TiCl₄ | Wolfram, Titannitrid für Kontakte & Beschichtungen |

| Organometalle | AlMe₃ | Aluminiumschichten, III-V-Halbleiter für LEDs |

| Metallalkoxide | TEOS | Hochwertige Siliziumdioxid-Schichten |

| Metallcarbonylverbindungen | Ni(CO)₄ | Abscheidung reiner Metallschichten |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Vorläuferstoffs für Ihren CVD-Prozess? KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Abscheidungsanforderungen Ihres Labors zugeschnitten sind. Ob Sie mit Hydriden für Halbleiter oder Organometallen für fortschrittliche Materialien arbeiten, unsere Expertise stellt sicher, dass Sie eine kontrollierte, qualitativ hochwertige Schichtabscheidung erzielen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihren CVD-Workflow optimieren und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie den richtigen Prozess für Ihr Labor

- Was ist die Notwendigkeit der Verwendung eines Ultraschallreinigers mit Aceton und Ethanol vor dem Sputtern von M42? Warum es entscheidend ist

- Was ist Vakuumdünnschichtabscheidung? Der Schlüssel zur Entwicklung überlegener Materialoberflächen

- Was ist die DC-Reaktiv-Sputtertechnik? Ein Leitfaden zur Herstellung hochwertiger Verbunddünnschichten

- Wie funktioniert das Ionensputtern? Präzisionsabscheidung dünner Schichten für fortschrittliche Materialien

- Wie trägt man eine diamantähnliche Kohlenstoffbeschichtung (DLC) auf? Wählen Sie die richtige Methode für Ihre technischen Anforderungen

- Was ist der Energiebereich des Sputterns? Von der Schwelle bis zur optimalen Abscheidung

- Was ist der chemische Gasphasenabscheidungsprozess? Aufbau überlegener Dünnschichten von Grund auf