Im Kern besteht ein Drehrohrofen aus mehreren wichtigen mechanischen Komponenten. Dazu gehören der zylindrische Hauptmantel, eine schützende feuerfeste Auskleidung, Stützreifen (oder Laufringe) und Rollen, die seine Drehung ermöglichen, sowie ein Antriebsgetriebe, das die Drehbewegung liefert. Diese Teile arbeiten zusammen, um Materialien bei extrem hohen Temperaturen zu transportieren und zu verarbeiten.

Ein Drehrohrofen ist nicht nur eine Ansammlung mechanischer Teile, sondern ein komplettes thermisches Verarbeitungssystem. Um ihn zu verstehen, muss man über den rotierenden Zylinder hinaus die integrierten Systeme für Materialhandhabung, Erhitzung und Prozesssteuerung betrachten, die seine Funktion ermöglichen.

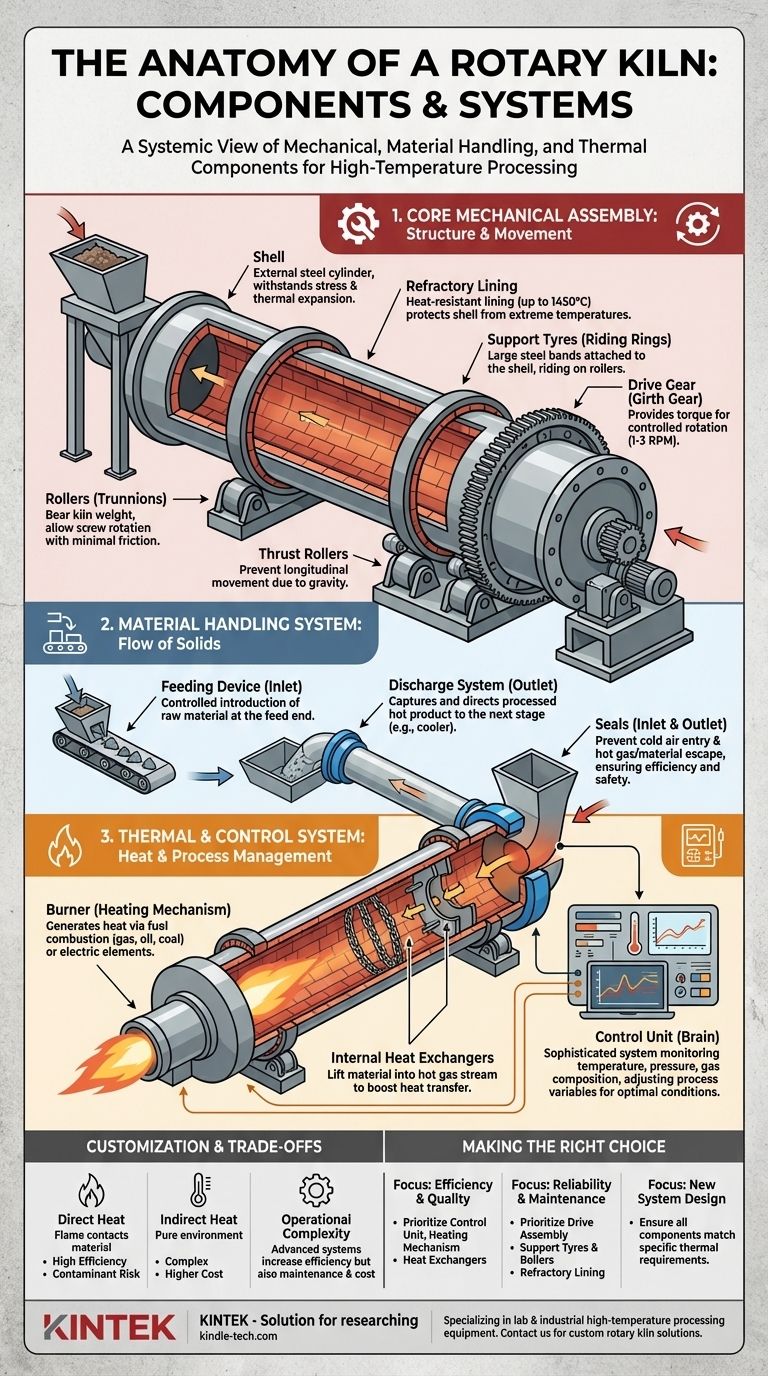

Den Drehrohrofen dekonstruieren: Eine systemische Sichtweise

Um einen Drehrohrofen wirklich zu verstehen, analysiert man ihn am besten als drei miteinander verbundene Systeme, die zusammenarbeiten: die zentrale mechanische Baugruppe, die sich dreht, das Materialflusssystem, das das Produkt durch ihn transportiert, und das thermische System, das den Prozess steuert.

Die zentrale mechanische Baugruppe

Dies ist die zentrale rotierende Struktur und die Komponenten, die ihre Bewegung ermöglichen.

Der Mantel (Shell)

Der Mantel ist der äußere Stahlzylinder des Ofens. Er bildet die Hauptstruktur und ist so konstruiert, dass er der enormen mechanischen Belastung durch Rotation und thermische Ausdehnung standhält.

Die feuerfeste Auskleidung (Refractory Lining)

Im Inneren des Mantels befindet sich eine Auskleidung aus hitzebeständigen Steinen oder gießbarem Material. Diese feuerfeste Auskleidung schützt den Stahlmantel vor den extremen inneren Prozesstemperaturen, die bei Anwendungen wie der Zementherstellung 1450 °C (2640 °F) überschreiten können.

Stützreifen & Rollen (Laufringe & Tragzapfen)

Große Stahlbänder, sogenannte Stützreifen, sind an der Außenseite des Mantels befestigt. Diese Reifen laufen auf einem Satz robuster Rollen (oder Tragzapfenrädern), die das gesamte Gewicht des Ofens tragen und ihm ermöglichen, sich mit minimaler Reibung zu drehen.

Die Antriebseinheit (Drive Assembly)

Die Antriebseinheit besteht aus einem Motor und einem großen Zahnkranz (dem Mantelgetriebe), der den Ofenmantel umschließt. Dieses System liefert das Drehmoment, das erforderlich ist, um den massiven Zylinder mit einer langsamen, kontrollierten Geschwindigkeit von typischerweise 1 bis 3 Umdrehungen pro Minute zu drehen.

Axialrollen (Thrust Rollers)

Da ein Ofen in einem leichten Winkel installiert ist, zieht ihn die Schwerkraft ständig bergab. Axialrollen sind so positioniert, dass sie gegen die Seite eines Stützreifens drücken, um diese Längsbewegung zu verhindern und den Ofen an seiner korrekten Position zu halten.

Das Materialflusssystem

Dieses System steuert den Fluss von Feststoffen in den Ofen hinein, hindurch und heraus.

Die Beschickungsvorrichtung (Feeding Device)

Das Rohmaterial wird am oberen, dem „Beschickungs“-Ende des geneigten Ofens zugeführt. Dies kann von einer einfachen Rutsche bis zu einer komplexeren Förderschnecke reichen und gewährleistet eine gleichmäßige und kontrollierte Zufuhrrate des Materials.

Das Austragssystem (Discharge System)

Das verarbeitete Material tritt am unteren, dem „Austrags“-Ende aus. Eine Austragshaube oder ein Gehäuse fängt das heiße Produkt auf und leitet es zur nächsten Stufe, die oft ein Kühler ist.

Dichtungen (Seals)

Dichtungen sind kritische Komponenten sowohl am Beschickungs- als auch am Austragsende. Sie verhindern, dass kalte Luft in den Ofen eindringt und heiße Gase oder Material entweichen, wodurch sowohl die Prozesseffizienz als auch die Betriebssicherheit gewährleistet werden.

Das thermische System und die Steuerung

Dies ist das „Gehirn“ und das „Herz“ des Betriebs, das die Wärme und die Prozessvariablen steuert.

Der Heizmechanismus

Die Wärme wird typischerweise von einem großen Brenner erzeugt, der am Austragsende montiert ist und eine Flamme aus Gas, Öl oder pulverisierter Kohle direkt in den Ofen leitet. Einige spezielle Öfen verwenden elektrische Heizelemente, die um den Mantel herum angeordnet sind, um eine präzise, gleichmäßige Temperaturkontrolle zu ermöglichen.

Interne Wärmetauscher

Um die Effizienz zu verbessern, verfügen viele Öfen über interne Komponenten wie Metallketten oder Keramiklamellen. Diese Wärmetauscher heben das Material in den heißen Gasstrom, wodurch die Wärmeübertragungsrate dramatisch erhöht wird.

Die Steuereinheit

Moderne Öfen werden von einer hochentwickelten Steuereinheit gesteuert. Dieses System verwendet Sensoren zur Überwachung von Temperatur, Druck und Gaszusammensetzung und passt dann über Aktoren und intelligente Instrumente die Brennstoffzufuhr, die Drehgeschwindigkeit und die Beschickungsrate an, um optimale Bedingungen aufrechtzuerhalten.

Verständnis von Anpassung und Kompromissen

Ein Drehrohrofen ist niemals eine Einheitslösung; seine Komponenten werden für das spezifische Material und den thermischen Prozess stark angepasst.

Materialspezifisches Design

Die Wahl des feuerfesten Materials, die Konstruktion der internen Wärmetauscher und sogar die Abmessungen des Ofens werden durch den Prozess bestimmt. Beispielsweise arbeitet ein Ofen zum Trocknen bei viel niedrigeren Temperaturen und hat andere Anforderungen als einer, der zur Hochtemperaturkalzinierung von Kalkstein verwendet wird.

Direkte vs. Indirekte Erhitzung

Direkt befeuerte Öfen, bei denen die Flamme und die Verbrennungsgase mit dem Material in Kontakt kommen, sind sehr effizient, können aber Verunreinigungen einbringen. Indirekt beheizte oder elektrische Öfen bieten eine reine Prozessumgebung, sind aber oft komplexer und kostspieliger im Betrieb.

Betriebliche Komplexität

Die Hinzufügung komplexer interner Wärmetauscher oder fortschrittlicher Steuerungssysteme kann die thermische Effizienz und die Produktqualität steigern. Dies erhöht jedoch auch den Wartungsaufwand und die anfänglichen Investitionskosten des Systems.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion jeder Komponente ermöglicht es Ihnen, sich auf das zu konzentrieren, was für Ihr spezifisches Ziel am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Produktqualität liegt: Achten Sie besonders auf die Steuereinheit, die Art des Heizmechanismus und die Konstruktion der internen Wärmetauscher.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Wartung liegt: Ihre Schlüsselkomponenten sind die Antriebseinheit, die Stützreifen und Rollen sowie die Haltbarkeit der feuerfesten Auskleidung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung oder Beschaffung eines neuen Systems liegt: Die entscheidende Aufgabe besteht darin, sicherzustellen, dass alle Komponenten, vom Beschickungssystem bis zu den Dichtungen, genau auf die thermischen Anforderungen Ihres Materials abgestimmt sind.

Letztendlich kommt das Meistern eines Drehrohrofens daher, dass man versteht, dass er als ein einziges, dynamisches System arbeitet, in dem jede Komponente eine entscheidende Rolle für das Endergebnis spielt.

Zusammenfassungstabelle:

| System | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Zentrale mechanische Baugruppe | Mantel, feuerfeste Auskleidung, Stützreifen, Rollen, Antriebsgetriebe, Axialrollen | Bietet strukturelle Integrität und ermöglicht kontrollierte Rotation |

| Materialflusssystem | Beschickungsvorrichtung, Austragssystem, Dichtungen | Steuert den Fluss von Materialien in den Ofen hinein, hindurch und heraus |

| Thermische Steuerung und System | Brenner/Heizmechanismus, interne Wärmetauscher, Steuereinheit | Erzeugt und reguliert Wärme, überwacht Prozessvariablen für optimale Leistung |

Benötigen Sie einen zuverlässigen Drehrohrofen oder eine Expertenberatung zu Hochtemperatur-Verarbeitungsanlagen? KINTEK ist spezialisiert auf Labor- und Industrieanlagen, einschließlich kundenspezifischer Drehrohröfen, die für Ihr spezifisches Material und Ihre thermischen Anforderungen entwickelt wurden. Egal, ob Sie sich auf Prozesseffizienz, Produktqualität oder Systemzuverlässigkeit konzentrieren, unsere Lösungen sind auf Ihre Bedürfnisse zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor oder Ihre Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung