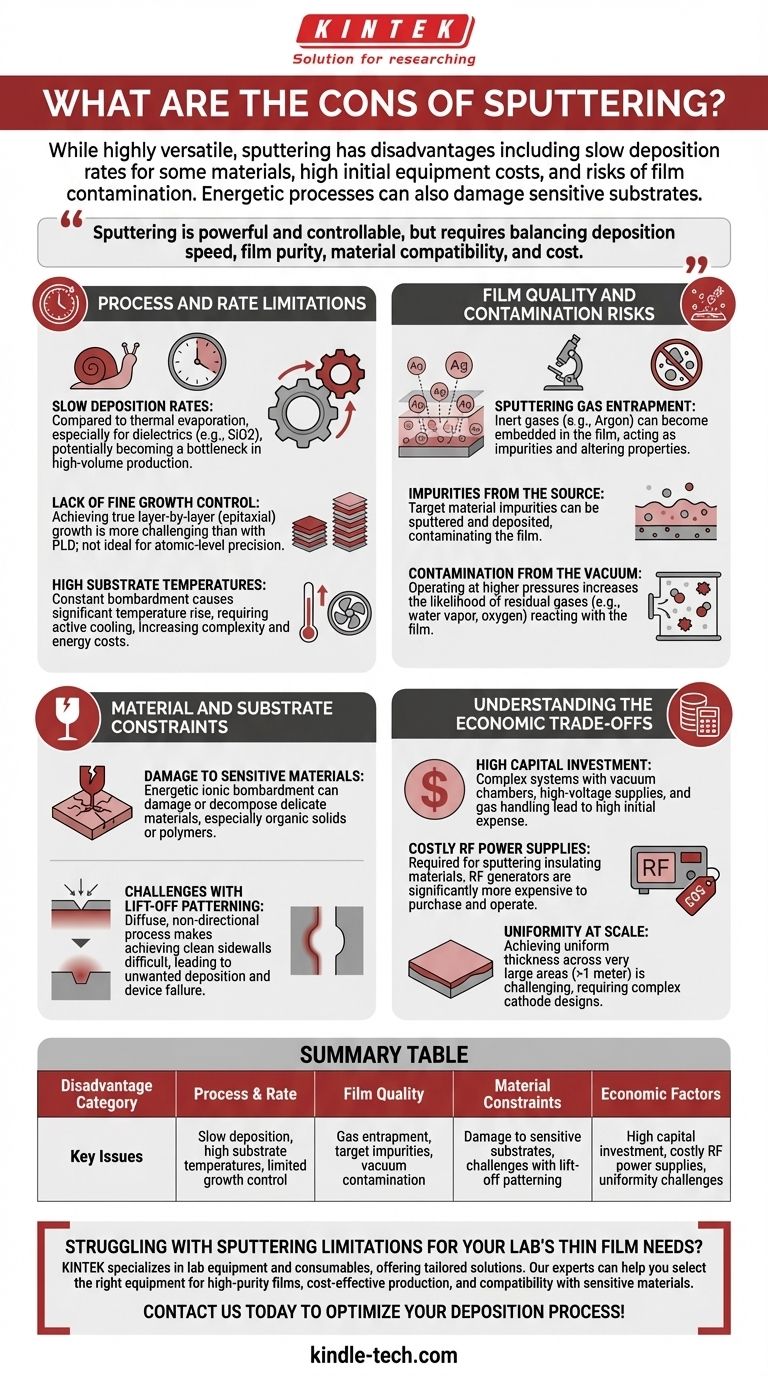

Obwohl es sehr vielseitig ist, liegen die Hauptnachteile des Sputterns in seinen relativ langsamen Abscheidungsraten für bestimmte Materialien, den hohen Anschaffungskosten der Ausrüstung und den inhärenten Risiken der Filmkontamination. Die energetische Natur des Prozesses kann auch empfindliche Substrate oder Materialien beschädigen.

Sputtern ist eine leistungsstarke und steuerbare Abscheidungsmethode, aber sie ist nicht ohne erhebliche Kompromisse. Ihre Hauptnachteile ergeben sich aus der Physik der Ionenbombardierung und der VakUUmumgebung, wodurch ein empfindliches Gleichgewicht zwischen Abscheidungsgeschwindigkeit, Filmreinheit, Materialkompatibilität und Gesamtkosten entsteht.

Prozess- und Ratenbeschränkungen

Sputtern ist ein physikalischer Prozess, und seine Mechanik bedingt mehrere betriebliche Einschränkungen, die den Durchsatz und die Präzision der Fertigung beeinflussen können.

Langsame Abscheidungsraten

Im Vergleich zur thermischen Verdampfung kann das Sputtern ein viel langsamerer Prozess sein, insbesondere bei bestimmten Materialien wie Dielektrika (z. B. SiO2). Dies kann ein erheblicher Engpass in Umgebungen mit hoher Produktionsmenge sein, in denen die Zykluszeit entscheidend ist.

Mangelnde feine Wachstumssteuerung

Die Erzielung eines echten schichtweisen (epitaktischen) Wachstums ist beim Sputtern schwieriger als bei Techniken wie der Pulsed Laser Deposition (PLD). Obwohl Sputtern eine gute Dickenkontrolle bietet, ist es nicht die ideale Methode für Anwendungen, die Präzision auf atomarer Ebene erfordern.

Hohe Substrattemperaturen

Die ständige Bombardierung mit Partikeln kann dazu führen, dass die Substrattemperatur erheblich ansteigt. Dies erfordert aktive Kühlsysteme, die die Komplexität erhöhen, die Energiekosten steigern und die Gesamtproduktionsraten senken können.

Filmqualität und Kontaminationsrisiken

Die Qualität eines gesputterten Films hängt stark von der Prozessumgebung ab, was mehrere potenzielle Kontaminationsquellen mit sich bringt.

Einschluss von Sputtergas

Die zur Erzeugung des Plasmas verwendeten Inertgase (typischerweise Argon) können in den wachsenden Dünnfilm eingebettet oder eingeschlossen werden. Diese eingeschlossenen Gasatome wirken als Verunreinigungen und können die mechanischen oder elektrischen Eigenschaften des Films verändern.

Verunreinigungen aus der Quelle

Das Quellmaterial, das Target, ist niemals perfekt rein. Verunreinigungen im Target können zusammen mit dem gewünschten Material herausgesputtert und auf dem Substrat abgeschieden werden, wodurch der Endfilm kontaminiert wird.

Kontamination durch das Vakuum

Das Sputtern wird oft bei einem höheren Druck (ein schlechteres Vakuum) als Prozesse wie die Verdampfung durchgeführt. Dies erhöht die Wahrscheinlichkeit, dass Restgase in der Kammer (wie Wasserdampf oder Sauerstoff) mit dem Film reagieren oder in ihn eingebaut werden.

Material- und Substratbeschränkungen

Die Hochenergienatur des Sputterns macht es für bestimmte Arten von Materialien und Fertigungsprozessen ungeeignet.

Beschädigung empfindlicher Materialien

Die energetische Ionenbombardierung kann empfindliche Materialien leicht beschädigen oder zersetzen. Dies gilt insbesondere für organische Feststoffe oder Polymere, die dem Sputterprozess möglicherweise nicht standhalten.

Herausforderungen bei der Lift-Off-Strukturierung

"Lift-Off" ist eine gängige Technik zur Strukturierung von Dünnschichten. Sputtern ist jedoch ein diffuser, nicht-gerichteter Prozess, was es sehr schwierig macht, die für einen erfolgreichen Lift-Off erforderlichen sauberen, scharfen Seitenwände zu erzielen. Dies kann zu einer unerwünschten Filmdeposition an den Seitenwänden der Struktur führen, was zum Geräteausfall führt.

Verständnis der wirtschaftlichen Kompromisse

Über die technischen Einschränkungen hinaus bringt das Sputtern erhebliche finanzielle und betriebliche Überlegungen mit sich.

Hohe Investitionskosten

Sputteranlagen sind komplexe Maschinen, die hochentwickelte Vakuumkammern, Hochspannungsnetzteile und Gasversorgungssysteme erfordern. Dies führt im Vergleich zu einfacheren Abscheidungsmethoden zu hohen anfänglichen Investitionskosten.

Kostspielige HF-Netzteile

Um elektrisch isolierende Materialien zu sputter, wird anstelle einer einfacheren DC-Quelle ein Hochfrequenz (HF)-Netzteil benötigt. HF-Generatoren sind in der Anschaffung und im Betrieb erheblich teurer.

Gleichmäßigkeit im großen Maßstab

Obwohl es für kleinere Substrate hervorragend geeignet ist, kann es schwierig sein, eine sehr gleichmäßige Filmdicke über sehr große Flächen (z. B. > 1 Meter) zu erzielen. Dies erfordert oft komplexe Kathodendesigns, um eine gleichmäßige Plasmadichte über die gesamte Targetoberfläche zu gewährleisten.

Ist Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen für empfindliche Elektronik liegt: Sie müssen potenzielle Gaseinschlüsse berücksichtigen und in hochreine Targets sowie hervorragende Vakuumsysteme investieren, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Die langsamen Abscheidungsraten für einige Materialien und die hohen Energiekosten müssen sorgfältig modelliert werden, um festzustellen, ob die Kosten pro Teil akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen oder organischen Substraten liegt: Die inhärente Ionenbombardierung und Erwärmung können das Sputtern ungeeignet machen, und es sollten alternative, "sanftere" Methoden in Betracht gezogen werden.

Indem Sie diese Einschränkungen gegen die Stärken des Sputterns in Bezug auf Filmhaftung und Materialvielfalt abwägen, können Sie eine technisch fundierte und wirtschaftlich tragfähige Entscheidung für Ihr Projekt treffen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselprobleme |

|---|---|

| Prozess & Rate | Langsame Abscheidung, hohe Substrattemperaturen, begrenzte Wachstumskontrolle |

| Filmqualität | Gaseinschluss, Target-Verunreinigungen, Vakuumkontamination |

| Materialbeschränkungen | Beschädigung empfindlicher Substrate, Herausforderungen bei der Lift-Off-Strukturierung |

| Wirtschaftliche Faktoren | Hohe Investitionskosten, kostspielige HF-Netzteile, Gleichförmigkeitsprobleme |

Haben Sie Probleme mit Sputterbeschränkungen für die Dünnschichtanforderungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen zur Überwindung von Abscheidungsproblemen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um hochreine Filme, kostengünstige Produktion und Kompatibilität mit empfindlichen Materialien zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihren Abscheidungsprozess zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Niederdruck-Gasphasenabscheidungssystems (LPCVD)? Beherrschen Sie BN-Nanobeschichtungen auf LATP

- Warum ist eine Zwangskühlung für die Diamantabscheidung mittels DC-Plasmastrahl erforderlich? Beherrschen Sie die thermische Stabilität für reines Wachstum

- Welche Rolle spielen Heizdrähte in HWCVD-Systemen? Meisterung der Niedertemperatur-Abscheidung von nanokristallinen SiC:H-Filmen

- Warum ist das Chemical Vapor Deposition (CVD)-Verfahren für rußgetemperte Kieselsäure notwendig? Verbesserung der Haltbarkeit

- Was ist Abscheidung von Beschichtungsmaterial? Der Schlüssel zur Herstellung langlebiger, funktionaler Oberflächen

- Was gilt als Dünnschicht? Der Leitfaden für Nanomaterialien

- Was ist der Dünnschichtprozess für Halbleiter? Ein Leitfaden zu PVD-, CVD- und ALD-Techniken

- Was sind Präkursoren in der MOCVD? Essentielle chemische Quellen für die Dünnschichtabscheidung