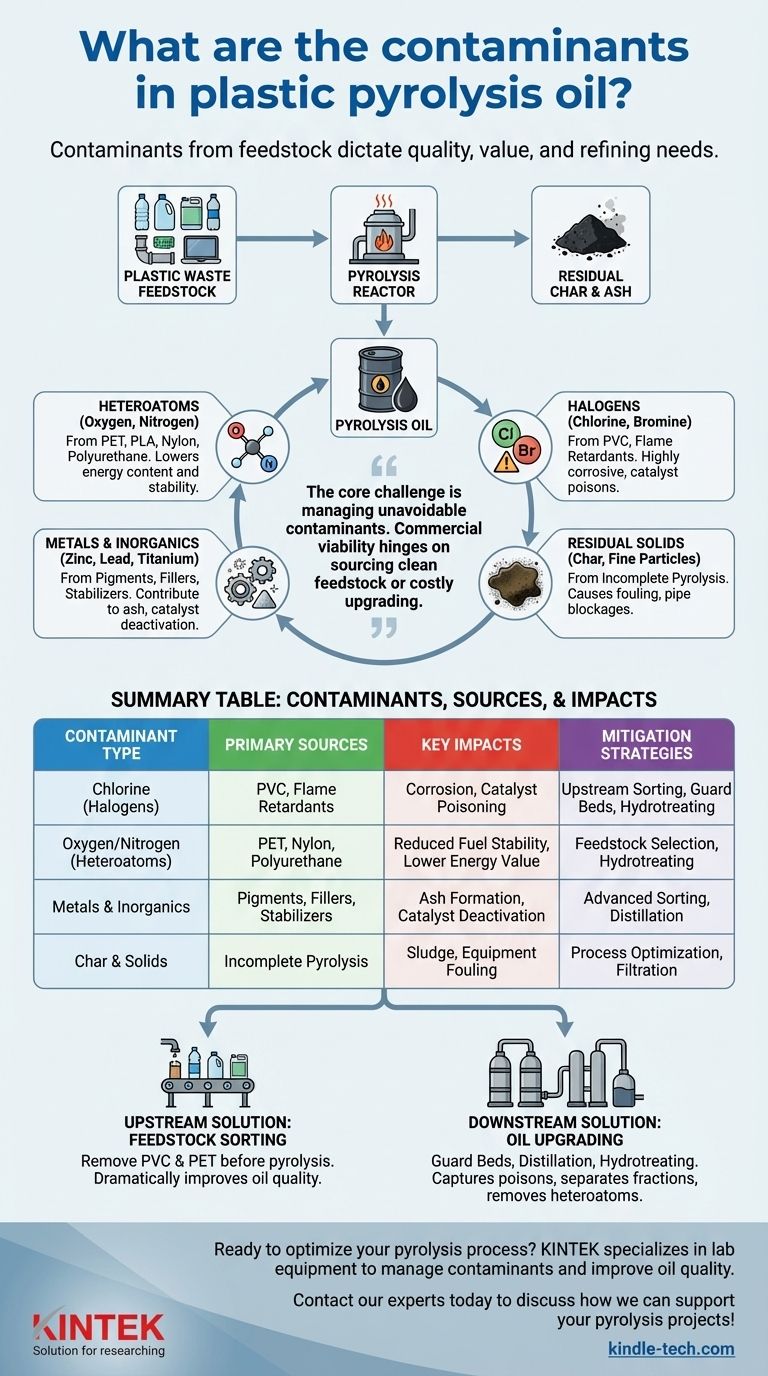

Die primären Verunreinigungen in Kunststoff-Pyrolyseöl sind Heteroatome, Halogene, Metalle und anorganische Feststoffe, die direkt aus der Zusammensetzung des Kunststoffabfall-Rohmaterials stammen. Diese Verunreinigungen umfassen Chlor aus PVC, Sauerstoff aus PET, Stickstoff aus Polyamiden, Brom aus Flammschutzmitteln und verschiedene Metalle, die als Pigmente und Stabilisatoren verwendet werden. Das Vorhandensein und die Konzentration dieser Verunreinigungen bestimmen die Qualität, den Wert und die Eignung des Öls für die weitere Raffination.

Die zentrale Herausforderung der Kunststoffpyrolyse besteht nicht nur darin, Kunststoff in Öl umzuwandeln, sondern die unvermeidlichen Verunreinigungen zu managen, die aus dem ursprünglichen Abfall stammen. Die kommerzielle Rentabilität jedes Pyrolysebetriebs hängt von seiner Fähigkeit ab, entweder sauberes Rohmaterial zu beschaffen oder kostspielige Aufbereitungsschritte zur Reinigung des Endprodukts zu implementieren.

Der Ursprung der Verunreinigungen: Vom Abfall zum Öl

Das chemische Prinzip ist einfach: Was man in den Reaktor gibt, bekommt man auch heraus. Im Gegensatz zu Rohöl, das über Jahrtausende auf natürliche Weise raffiniert wurde, ist Kunststoffabfall eine komplexe Mischung aus Polymeren, Additiven und nicht-plastischen Materialien.

Heteroatome: Die Nicht-Kohlenwasserstoff-Elemente

Ideale Brennstoffe sind reine Kohlenwasserstoffe (Wasserstoff und Kohlenstoff). Viele gängige Kunststoffe enthalten jedoch andere Elemente, sogenannte Heteroatome, die in die Molekularstruktur des Öls integriert werden.

Die wichtigsten sind Sauerstoff aus Polyethylenterephthalat (PET) und Polymilchsäure (PLA) sowie Stickstoff aus Polyamiden (Nylon) und Polyurethan. Diese Elemente führen zu sauerstoffhaltigen und stickstoffhaltigen Verbindungen, die den Energiegehalt und die Stabilität des Öls verringern.

Halogene: Chlor und Brom

Halogene sind besonders problematische Verunreinigungen. Chlor ist das bekannteste, das hauptsächlich aus Polyvinylchlorid (PVC) stammt. Während der Pyrolyse bildet es hochkorrosives Salzsäuregas (HCl), das Geräte schwer beschädigen und nachgeschaltete Raffinationskatalysatoren vergiften kann.

Brom stammt aus bromierten Flammschutzmitteln (BFRs), die häufig in Elektronikkunststoffen (z. B. ABS) und Baumaterialien verwendet werden. Wie Chlor ist es hochkorrosiv und ein Katalysatorgift.

Metalle und anorganische Stoffe

Kunststoffe enthalten eine Vielzahl anorganischer Additive. Dazu gehören Pigmente (z. B. Titandioxid für Weiß), Füllstoffe (z. B. Calciumcarbonat zur Volumenvergrößerung) und Stabilisatoren, die Zink, Blei und Cadmium enthalten können.

Während der Pyrolyse konzentrieren sich diese Materialien größtenteils im festen Koksnebenprodukt. Einige können jedoch als feine Partikel oder flüchtige metallorganische Verbindungen in das Öl gelangen, was zur Aschebildung beiträgt und als Katalysatorgift wirkt.

Restkoks und Asche

Nicht alles organische Material verdampft während der Pyrolyse. Ein fester Rückstand, bekannt als Koks, wird immer produziert. Feine Partikel dieses Kokses können in den Öldämpfen mitgerissen werden und mit der Flüssigkeit kondensieren, wodurch ein physikalischer Schlamm entsteht, der Rohre verstopfen und Geräte verschmutzen kann.

Die Auswirkungen von Verunreinigungen verstehen

Diese Verunreinigungen sind keine geringfügigen Unreinheiten; sie schränken die Verwendung von Pyrolyseöl grundlegend ein und schaffen erhebliche Betriebsgefahren.

Korrosion und Geräteschäden

Salzsäure (aus PVC) und Bromwasserstoffsäure (aus BFRs) sind extrem korrosiv für Stahl, insbesondere bei den hohen Temperaturen eines Pyrolysesystems. Dies erfordert den Einsatz teurer Legierungen und robuster Wartungspläne, was die Investitions- und Betriebskosten erhöht.

Katalysatorvergiftung

Das vielleicht größte Hindernis für die Verwendung von Pyrolyseöl ist die Katalysatorvergiftung. Traditionelle Ölraffinerien verwenden hochsensible Katalysatoren für Prozesse wie das Fluid Catalytic Cracking (FCC) und die Hydrobehandlung.

Elemente wie Chlor, Schwefel, Stickstoff, Blei und Zink deaktivieren diese Katalysatoren dauerhaft, selbst bei Konzentrationen im Bereich von Teilen pro Million. Dies macht die Mitverarbeitung von Pyrolyseöl mit konventionellem Rohöl ohne umfangreiche und kostspielige Vorbehandlung unmöglich.

Reduzierte Kraftstoffqualität und -stabilität

Sauerstoffverbindungen reduzieren den Heizwert des Öls, was bedeutet, dass mehr davon verbrannt werden muss, um die gleiche Energiemenge zu erzeugen. Darüber hinaus sind Verbindungen, die Sauerstoff und Stickstoff enthalten, oft reaktiv, wodurch das Öl während der Lagerung langsam abgebaut, polymerisiert und Gummis und Sedimente bildet.

Häufige Fallstricke und Minderungsstrategien

Der Umgang mit Verunreinigungen erfordert einen systemischen Ansatz, der Kompromisse zwischen Kosten, Komplexität und der Qualität des Endprodukts beinhaltet.

Der Mythos eines „sauberen“ Rohmaterials

Selbst ein scheinbar sauberer Strom eines einzelnen Kunststofftyps, wie Polypropylen, wird immer noch proprietäre Mischungen von Stabilisatoren, Pigmenten und Verarbeitungshilfsmitteln enthalten. Die Annahme, dass jeder reale Kunststoffabfall „rein“ ist, ist ein häufiger und kostspieliger Fehler.

Upstream-Lösung: Rohstoffsortierung

Die effektivste Strategie ist es, problematische Kunststoffe zu entfernen, bevor sie in den Reaktor gelangen. Fortschrittliche Sortiertechnologien können PVC und PET identifizieren und trennen, die die Quellen der problematischsten Chlor- und Sauerstoffverunreinigungen sind. Dies erhöht Kosten und Komplexität, verbessert aber die Qualität des resultierenden Öls dramatisch.

Downstream-Lösung: Öl-Aufbereitung

Nach der Produktion muss das Pyrolyseöl „aufbereitet“ werden, um den Raffineriespezifikationen zu entsprechen. Dies ist ein mehrstufiger Prozess, der Folgendes umfassen kann:

- Schutzbetten: Verwendung von Adsorbentien zur Abscheidung spezifischer Gifte wie Chlor.

- Destillation: Trennung des Öls in verschiedene Fraktionen, ähnlich einer traditionellen Raffinerie.

- Hydrobehandlung: Ein Hochdruck-, Hochtemperaturverfahren, das Wasserstoff und einen Katalysator verwendet, um Heteroatome (Cl, N, O, S) zu entfernen und instabile Moleküle zu sättigen. Dies ist effektiv, aber energieintensiv und teuer.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Handhabung von Verunreinigungen muss mit Ihrem Endproduktziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines raffineriefertigen Rohmaterials liegt: Ihre absolute Priorität muss eine aggressive Vorbehandlung zur Entfernung von Chlor (PVC) und eine umfassende nachgeschaltete Aufbereitung, insbesondere die Hydrobehandlung, sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines minderwertigeren Brennstoffs für Öfen oder Kessel liegt: Sie können höhere Konzentrationen einiger Verunreinigungen tolerieren, aber Chlor und Metalle müssen weiterhin minimiert werden, um Korrosion und Betriebsprobleme zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der wirtschaftlichen Rentabilität eines Pyrolyseprojekts liegt: Die Kosten für die Entfernung von Verunreinigungen – sowohl die vorgelagerte Sortierung als auch die nachgelagerte Aufbereitung – müssen ein zentraler Posten in Ihrem Finanzmodell sein, da sie oft die Rentabilität bestimmen.

Das Verständnis und Management dieser Verunreinigungen ist die zentrale technische Herausforderung, die einen theoretischen Prozess von einer kommerziell erfolgreichen Kreislaufwirtschaftslösung trennt.

Zusammenfassungstabelle:

| Art der Verunreinigung | Primäre Quellen | Wesentliche Auswirkungen |

|---|---|---|

| Chlor (Halogene) | PVC, Flammschutzmittel | Korrosion, Katalysatorvergiftung |

| Sauerstoff/Stickstoff (Heteroatome) | PET, Nylon, Polyurethan | Reduzierte Kraftstoffstabilität, geringerer Energiewert |

| Metalle & Anorganika | Pigmente, Füllstoffe, Stabilisatoren | Aschebildung, Katalysatordeaktivierung |

| Koks & Feststoffe | Unvollständige Pyrolyse | Schlamm, Geräteverschmutzung |

Bereit, Ihren Pyrolyseprozess mit zuverlässiger Laborausrüstung zu optimieren? KINTEK ist spezialisiert auf Öfen, Reaktoren und Analysegeräte, die Ihnen helfen, Verunreinigungen zu managen und die Ölqualität zu verbessern. Egal, ob Sie die Forschung und Entwicklung skalieren oder die Betriebseffizienz sicherstellen möchten, unsere Lösungen sind auf die Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Pyrolyseprojekte unterstützen können!

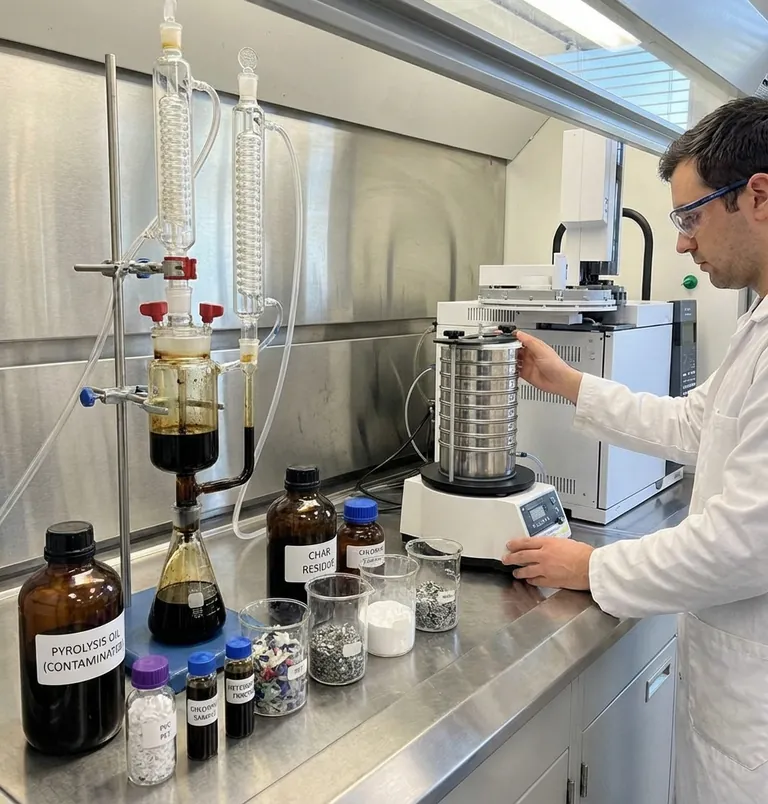

Visuelle Anleitung

Ähnliche Produkte

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Warum wird ein Laborsieb für Bentonit in Beschichtungen benötigt? Sorgen Sie für makellose Oberflächenleistung

- Warum ist ein präzises Vibrationssiebsystem für die Analyse von Pt/Pd-Legierungen wichtig? Gewährleistung der Datenintegrität & XRD-Genauigkeit

- Warum wird eine Labor-Elektromagnetische Vibrationssiebmaschine verwendet? Optimierung der chemischen Vorbehandlung von Walnussschalen

- Warum ein Vibrationssieb für PET-Pulver verwenden? Präzise Partikelgrößenkontrolle für die chemische Forschung erreichen

- Warum ist die Pulverklassifizierung mit Standardsieben für SHS-Reaktionen unerlässlich? Erzielen Sie überlegene Nitrierergebnisse