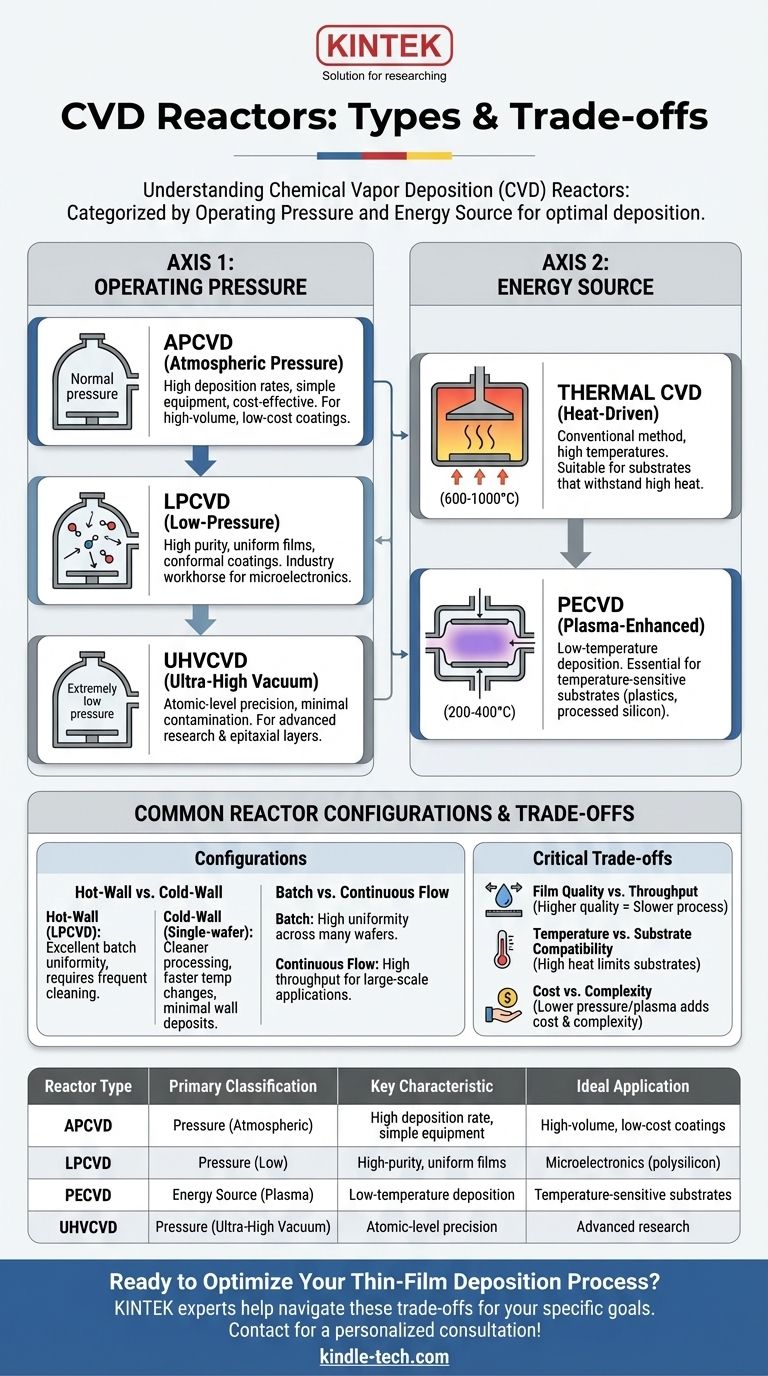

Im Grunde werden Chemical Vapor Deposition (CVD)-Reaktoren hauptsächlich auf zwei grundlegende Arten kategorisiert: nach ihrem internen Betriebsdruck und nach der Energiequelle, die zur Initiierung der chemischen Reaktion verwendet wird. Zu den gängigen druckbasierten Typen gehören Atmosphärendruck-CVD (APCVD) und Niederdruck-CVD (LPCVD), während die energiebasierten Typen hauptsächlich thermische CVD und Plasma-Enhanced CVD (PECVD) sind. Diese Klassifizierungen bestimmen die Fähigkeiten des Reaktors und seine ideale Anwendung.

Die Wahl der spezifischen CVD-Reaktortechnologie ist kein beliebiger Detailpunkt; es ist eine entscheidende technische Entscheidung, die den Kompromiss zwischen Abscheidungsgeschwindigkeit, Filmqualität, Kosten und Kompatibilität mit dem darunter liegenden Material bestimmt.

Die zwei primären Klassifizierungsmethoden

Um CVD-Reaktoren zu verstehen, ist es am besten, sie entlang von zwei unabhängigen Achsen zu betrachten: der Druckumgebung und der Energiequelle. Ein einzelner Reaktor wird oft durch beide beschrieben, wie z. B. ein „Niederdruck-Thermischer-CVD“-System.

Achse 1: Betriebsdruck

Der Druck in der Kammer beeinflusst dramatisch, wie sich die Moleküle des Precursor-Gases bewegen und reagieren, was sich direkt auf die Qualität und Gleichmäßigkeit des resultierenden Films auswirkt.

Atmosphärendruck-CVD (APCVD) Dieser Prozess findet in einer Kammer bei normalem atmosphärischem Druck statt. Er zeichnet sich durch hohe Abscheidungsraten und einfache Ausrüstung aus, was ihn kostengünstig macht. Der hohe Druck kann jedoch zu Gasphasenreaktionen führen, die Partikel erzeugen, was zu Filmen geringerer Reinheit führt.

Niederdruck-CVD (LPCVD) Der Betrieb bei unteratmosphärischem Druck reduziert unerwünschte Gasphasenreaktionen erheblich und vergrößert den „mittleren freien Weg“ der Gasmoleküle. Dies ermöglicht hochgleichmäßige und konforme Beschichtungen über komplexen Topografien, wodurch LPCVD zum Arbeitspferd der Industrie für hochwertige Filme in der Mikroelektronik wird.

Ultrahochvakuum-CVD (UHVCVD) Dies ist das extreme Ende der Druckskala und arbeitet bei Drücken unter 10⁻⁶ Pa. Die ultrareine Umgebung minimiert Kontaminationen und ermöglicht eine präzise Steuerung des Filmwachstums auf atomarer Ebene, was für fortgeschrittene Forschung und epitaktische Schichten von entscheidender Bedeutung ist.

Achse 2: Energiequelle

Die Energiequelle liefert die Aktivierungsenergie, die erforderlich ist, um die Precursor-Gase aufzuspalten und den Film auf dem Substrat abzuscheiden.

Thermische CVD Dies ist die konventionellste Methode, bei der das Substrat (und manchmal die gesamte Kammer) auf hohe Temperaturen erhitzt wird, typischerweise von 600°C bis über 1000°C. Die thermische Energie allein reicht aus, um die chemische Reaktion anzutreiben. Die Haupteinschränkung besteht darin, dass die hohen Temperaturen empfindliche Substrate beschädigen oder verändern können.

Plasma-Enhanced CVD (PECVD) PECVD verwendet ein elektrisches Feld, um Plasma zu erzeugen, ein ionisiertes Gas hochreaktiver Spezies. Dieses Plasma liefert die Energie, um Precursor-Gase aufzuspalten, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C) erfolgen kann. Dies macht es unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Materialien wie Kunststoffen oder vollständig verarbeiteten Siliziumwafern.

Gängige Reaktorkonfigurationen

Über die primären Klassifizierungen hinaus unterscheiden sich praktische Reaktorkonfigurationen auch darin, wie sie Wärme verwalten und Substrate verarbeiten, was sich auf die Gleichmäßigkeit und den Durchsatz auswirkt.

Heißwand- vs. Kaltwandreaktoren

Ein Heißwandreaktor, üblich bei LPCVD, ist ein extern beheiztes Ofenrohr, bei dem die Wände und Substrate die gleiche hohe Temperatur aufweisen. Dieses Design bietet eine ausgezeichnete Temperaturhomogenität für die Stapelverarbeitung vieler Wafer gleichzeitig, leidet jedoch unter Filmdeposition an den Kammerwänden, was eine häufige Reinigung erfordert.

Ein Kaltwandreaktor erhitzt nur das Substrat, normalerweise von unten, während die Kammerwände kühl bleiben. Dies minimiert unerwünschte Wandablagerungen und ist üblich bei Einzelwafer-Systemen und in der Forschung, da es schnellere Temperaturwechsel und sauberere Prozesse ermöglicht.

Stapel- vs. Durchflussreaktoren

Stapelreaktoren, wie ein Heißwand-LPCVD-Ofen, verarbeiten eine festgelegte Anzahl von Substraten auf einmal. Dies ist ideal für Anwendungen, die eine hohe Gleichmäßigkeit und Qualität über viele Wafer hinweg erfordern.

Durchflussreaktoren, die häufig bei APCVD verwendet werden, transportieren Substrate auf einem Förderband durch die Reaktionszone. Dies ermöglicht einen sehr hohen Durchsatz und eignet sich daher für großtechnische industrielle Beschichtungsanwendungen wie Solarpaneele oder Glas.

Die Abwägungen verstehen

Die Auswahl eines CVD-Reaktors beinhaltet das Navigieren durch eine Reihe kritischer Kompromisse. Es gibt keinen einzigen „besten“ Typ; es gibt nur die beste Eignung für ein bestimmtes Ziel.

Filmqualität vs. Durchsatz

Prozesse, die die höchste Qualität und Reinheit liefern, wie UHVCVD und LPCVD, sind im Allgemeinen langsamer. Umgekehrt gehen Hochdurchsatzsysteme wie APCVD oft auf Kosten der Filmreinheit und -gleichmäßigkeit.

Temperatur vs. Substratverträglichkeit

Thermische CVD bietet einen unkomplizierten Prozess, ist aber auf Substrate beschränkt, die hoher Hitze standhalten können. PECVD durchbricht dieses thermische Budgetlimit und ermöglicht eine riesige Bandbreite neuer Anwendungen, kann aber eigene Herausforderungen wie plasmaverursachte Schäden oder die Einlagerung von Wasserstoff in den Film mit sich bringen.

Kosten vs. Komplexität

APCVD-Systeme sind relativ einfach und kostengünstig in Bau und Betrieb. Wenn man zu niedrigeren Drücken (LPCVD und UHVCVD) übergeht oder Plasmafunktionen hinzufügt (PECVD), erhöhen die erforderlichen Vakuumpumpen, Netzteile und Steuerungssysteme die Kosten und Komplexität des Reaktors dramatisch.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Reaktortechnologie muss direkt auf Ihr primäres Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, kostengünstigen Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsraten und einfachen Einrichtung die effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen für die Mikroelektronik liegt: LPCVD ist der etablierte Industriestandard für Materialien wie Polysilizium und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: PECVD ist die unverzichtbare Wahl, um thermische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Präzision auf atomarer Ebene für die fortgeschrittene Forschung liegt: UHVCVD bietet die ultimative Kontrolle und Reinheit, die für die Herstellung von Materialien und Geräten der nächsten Generation erforderlich ist.

Letztendlich geht es bei der Auswahl des richtigen CVD-Reaktors darum, die Prozessfähigkeiten präzise auf die spezifischen Anforderungen Ihres Materials und Ihrer Anwendung abzustimmen.

Zusammenfassungstabelle:

| Reaktortyp | Primäre Klassifizierung | Hauptmerkmal | Ideale Anwendung |

|---|---|---|---|

| APCVD | Druck (Atmosphärisch) | Hohe Abscheidungsrate, einfache Ausrüstung | Hochvolumige, kostengünstige Beschichtungen (z. B. Glas) |

| LPCVD | Druck (Niedrig) | Hochreine, gleichmäßige Filme | Mikroelektronik (z. B. Polysilizium) |

| PECVD | Energiequelle (Plasma) | Abscheidung bei niedriger Temperatur | Temperaturempfindliche Substrate (z. B. Kunststoffe) |

| UHVCVD | Druck (Ultrahochvakuum) | Präzision auf atomarer Ebene, minimale Kontamination | Fortgeschrittene Forschung & epitaktische Schichten |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Die Wahl des richtigen CVD-Reaktors ist entscheidend für die Erzielung der gewünschten Filmqualität, des Durchsatzes und der Substratkompatibilität. Die Experten von KINTEK helfen Ihnen gerne dabei, diese kritischen Kompromisse zu navigieren. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich CVD-Systemen, um die genauen Bedürfnisse Ihrer Forschungs- oder Produktionsziele zu erfüllen.

Lassen Sie uns Ihnen helfen, das perfekte System auszuwählen, um die Fähigkeiten Ihres Labors zu erweitern.

Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen