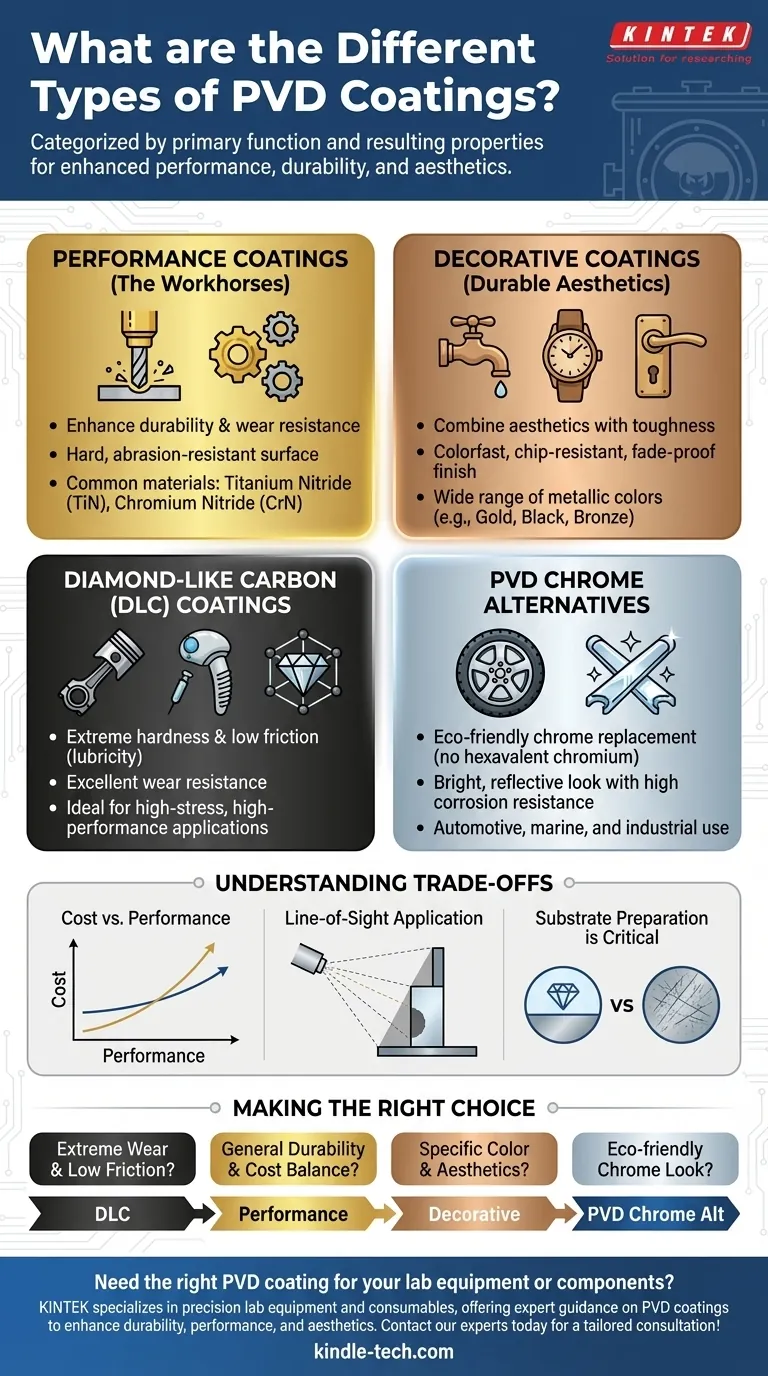

Kurz gesagt, PVD-Beschichtungen werden nach ihrer Hauptfunktion und den daraus resultierenden Eigenschaften kategorisiert. Die Haupttypen umfassen universelle Leistungsbeschichtungen zur Verbesserung der Haltbarkeit, Dekorationsbeschichtungen zur Kombination von Ästhetik mit Robustheit und hochspezialisierte Schichten wie diamantähnlicher Kohlenstoff (DLC) für extreme Härte und geringe Reibung. Diese werden durch verschiedene physikalische Abscheidungsprozesse im Vakuum aufgebracht und sind nicht mit der chemischen Gasphasenabscheidung (CVD) zu verwechseln.

Bei der Auswahl der richtigen PVD-Beschichtung geht es nicht um die Beschichtung selbst, sondern um das Problem, das Sie lösen müssen. Der „beste“ Typ ist derjenige, dessen spezifische Eigenschaften – wie Härte, Schmierfähigkeit oder Farbe – direkt die Anforderungen Ihrer Anwendung an Leistung, Langlebigkeit oder Ästhetik erfüllen.

Was ist PVD? Ein grundlegender Überblick

Das Kernprinzip: Physikalische Abscheidung

Die Physikalische Gasphasenabscheidung (PVD) ist ein Vakuum-Beschichtungsverfahren, bei dem ein fester Werkstoff in ein Plasma aus Atomen oder Molekülen verdampft wird. Dieser Dampf wird dann transportiert und Atom für Atom auf ein Substrat abgeschieden, wodurch ein dünner, fest haftender Film entsteht.

Dieses Verfahren unterscheidet sich grundlegend von der Chemischen Gasphasenabscheidung (CVD), bei der chemische Reaktionen auf der Substratoberfläche zur Filmbildung genutzt werden. PVD ist ein physikalischer Sichtlinienprozess, während CVD oft komplexere Geometrien beschichten kann.

Warum PVD gewählt wird

PVD-Beschichtungen werden wegen ihrer außergewöhnlichen physikalischen Eigenschaften ausgewählt. Sie sind von Natur aus hart, dicht und langlebig und bieten erheblichen Widerstand gegen Verschleiß, Kratzer und Korrosion. Diese einzigartige Kombination aus Robustheit und dünner Auftragung macht sie ideal für die Verbesserung der Oberfläche einer Vielzahl von Produkten, ohne deren Grundabmessungen zu verändern.

Ein funktionaler Leitfaden zu PVD-Beschichtungsarten

Die „Art“ der PVD-Beschichtung lässt sich am besten anhand ihres beabsichtigten Zwecks verstehen. Das verwendete spezifische Material – wie Titannitrid oder Chrom – bestimmt die endgültigen Eigenschaften der Beschichtung.

Leistungsbeschichtungen (Die Arbeitstiere)

Dies sind die gängigsten PVD-Beschichtungen, die hauptsächlich dazu dienen, die Lebensdauer von Werkzeugen und Komponenten zu verlängern. Sie bieten eine harte, verschleißfeste Oberfläche, die vor Abrieb und Korrosion schützt.

Häufige Anwendungen umfassen Schneidwerkzeuge, Bohrer, Formen und Motorkomponenten. Materialien wie Titannitrid (TiN) und Chromnitrid (CrN) sind in dieser Kategorie Standard und bieten eine hervorragende Balance zwischen Kosten und verbesserter Leistung.

Dekorationsbeschichtungen (Langlebige Ästhetik)

Diese Kategorie, oft als langlebig-dekorative Beschichtungen bezeichnet, konzentriert sich darauf, eine bestimmte Farbe und Oberfläche zu erzielen und gleichzeitig eine überlegene Haltbarkeit im Vergleich zu Farbe oder traditioneller Galvanik zu bieten.

Diese Beschichtungen können eine breite Palette von metallischen Oberflächen erzeugen, darunter Messing, Gold, Schwarz und Bronze. Da die Farbe ein integraler Bestandteil der Beschichtungsstruktur ist, wird sie nicht abplatzen, verblassen oder anlaufen. Dies macht sie ideal für hochfrequentierte Konsumgüter wie Wasserhähne, Uhren und architektonische Beschläge.

Diamantähnliche Kohlenstoffbeschichtungen (DLC)

DLC ist eine Klasse von PVD-Beschichtungen, die sich durch ihre extreme Härte, Schmierfähigkeit (geringe Reibung) und Verschleißfestigkeit auszeichnet, Eigenschaften, die denen von natürlichem Diamant nahekommen.

Dies macht DLC zur bevorzugten Lösung für Hochleistungsanwendungen, bei denen die Reduzierung der Reibung und die Vermeidung von Verschleiß von entscheidender Bedeutung sind. Man findet sie an professionellen Motorsport-Motorteilen, hochwertigen medizinischen Implantaten und fortschrittlichen Schneidwerkzeugen, die unter extremen Belastungen arbeiten.

PVD-Chrom-Alternativen

Diese Kategorie dient als moderne, umweltfreundliche Alternative zur traditionellen galvanisch aufgebrachten Hartchromschicht. Die galvanische Beschichtung mit sechswertigem Chrom beinhaltet gefährliche Chemikalien, die bei PVD-Verfahren vollständig entfallen.

PVD-Chrombeschichtungen bieten den hellen, reflektierenden Look von Chrom, jedoch mit überlegener Härte und Korrosionsbeständigkeit. Sie sind eine ausgezeichnete Wahl für Automobil-, Schifffahrts- und Industrieanwendungen, die hohe Leistung und Nachhaltigkeit anstreben.

Die Abwägungen verstehen

Die Wahl einer PVD-Beschichtung erfordert ein Gleichgewicht zwischen Leistungsanforderungen und praktischen Einschränkungen.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen dem Leistungsniveau einer Beschichtung und ihren Kosten. Eine Standard-TiN-Leistungsbeschichtung ist sehr effektiv und wirtschaftlich. Eine fortschrittlichere DLC-Beschichtung bietet eine überlegene Schmierfähigkeit und Härte, jedoch zu einem deutlich höheren Preis.

Sichtlinien-Anwendung

Die meisten PVD-Verfahren sind „Sichtlinien“-Verfahren, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Teilen mit komplexen inneren Geometrien oder tiefen, engen Löchern zu erzielen.

Vorbereitung des Substrats ist entscheidend

Eine PVD-Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgebracht wird. Das Substrat muss makellos sauber sein und die gewünschte Oberflächenbeschaffenheit aufweisen, bevor die Beschichtung erfolgt. Das Verfahren wird darunterliegende Kratzer, Werkzeugspuren oder andere Oberflächenfehler nicht verdecken oder beheben.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel sollte Ihre Wahl bestimmen. Nutzen Sie dies als Leitfaden, um die beste funktionale Kategorie für Ihre Bedürfnisse einzugrenzen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und geringer Reibung liegt: Eine diamantähnliche Kohlenstoffbeschichtung (DLC) ist die überlegene Wahl für Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkzeuglebensdauer und der allgemeinen Haltbarkeit liegt: Eine Standard-Leistungsbeschichtung wie TiN oder CrN bietet die beste Balance zwischen Kosten und Funktion.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe mit hoher Haltbarkeit liegt: Eine dekorative PVD-Beschichtung liefert die gewünschte Ästhetik ohne das Risiko des Abblätterns oder Verblassens.

- Wenn Ihr Hauptaugenmerk auf dem Ersatz von traditionellem Hartchrom liegt: Eine PVD-Chromalternative bietet ein ähnliches Aussehen mit verbesserter Leistung und einem besseren Umweltprofil.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kategorien die Auswahl einer Beschichtung nicht nur als Merkmal, sondern als strategische Lösung für Ihre technischen oder gestalterischen Herausforderungen.

Zusammenfassungstabelle:

| Beschichtungsart | Hauptfunktion | Häufige Materialien | Schlüsselmerkmale |

|---|---|---|---|

| Leistungsbeschichtungen | Verbesserung der Haltbarkeit & Verschleißfestigkeit | TiN, CrN | Hart, abriebfest, kosteneffizient |

| Dekorationsbeschichtungen | Kombination von Ästhetik mit Robustheit | Verschiedene (Gold, Schwarz, Bronze) | Farbecht, absplitterungsresistent, langlebige Oberfläche |

| Diamantähnlicher Kohlenstoff (DLC) | Extreme Härte & geringe Reibung | Kohlenstoffbasiert | Ultra-hart, geringe Reibung, verschleißfest |

| PVD-Chrom-Alternativen | Umweltfreundlicher Chromersatz | Chrombasiert | Helle Oberfläche, hohe Korrosionsbeständigkeit |

Benötigen Sie die richtige PVD-Beschichtung für Ihre Laborausrüstung oder Komponenten? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu PVD-Beschichtungen zur Verbesserung von Haltbarkeit, Leistung und Ästhetik für Ihre Laboranwendungen. Lassen Sie uns Ihnen helfen, die ideale Beschichtungslösung zur Verlängerung der Lebensdauer Ihrer Werkzeuge und zur Verbesserung Ihrer Ergebnisse auszuwählen. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten