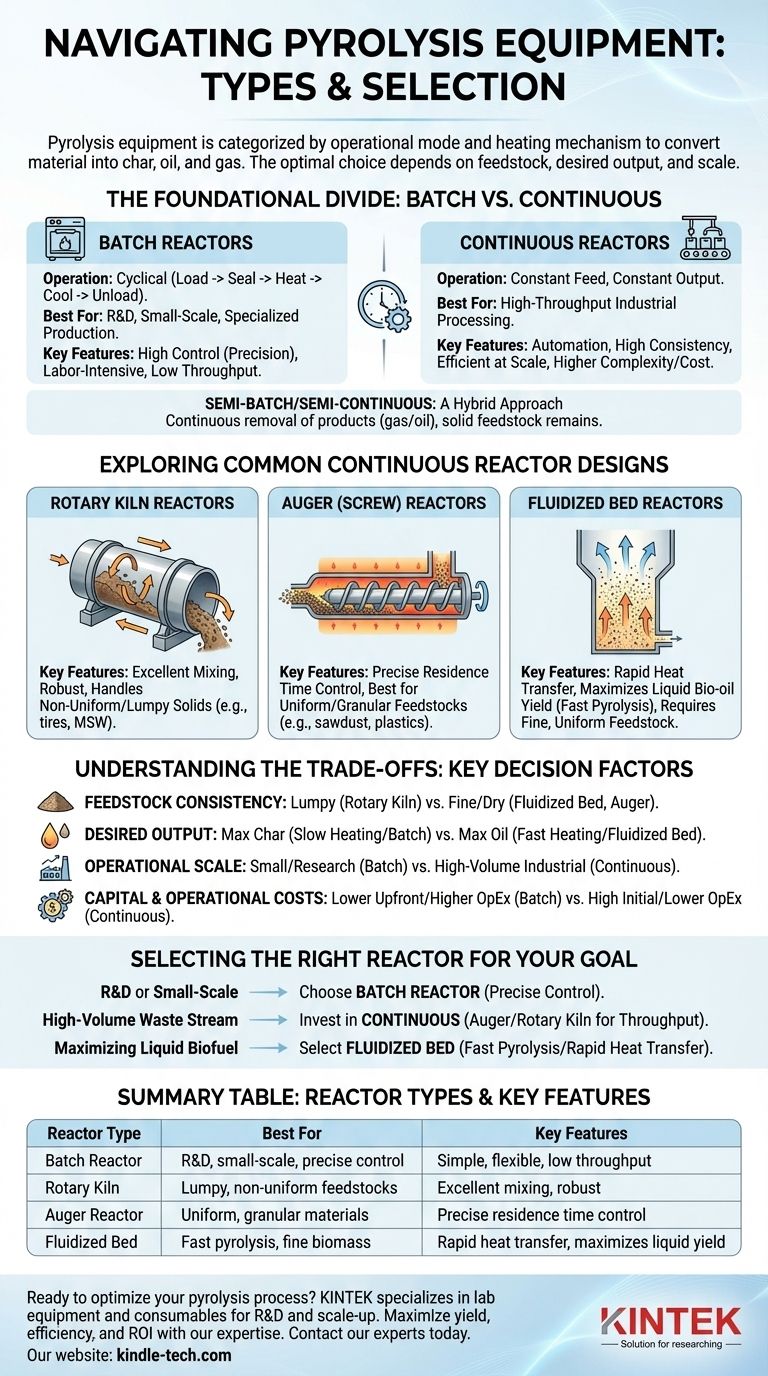

Im Kern werden Pyrolyseanlagen nach ihrer Betriebsart und dem spezifischen Mechanismus zur Erhitzung und zum Transport des Materials kategorisiert. Die Haupttypen sind Batch-Reaktoren (diskontinuierliche Reaktoren), die sich am besten für kleine Maßstäbe und Forschungsanwendungen eignen, und kontinuierliche Reaktoren, die für die industrielle Verarbeitung mit hohem Durchsatz konzipiert sind. Innerhalb kontinuierlicher Systeme werden Designs wie Drehrohröfen, Schneckenreaktoren und Wirbelschichtreaktoren basierend auf dem spezifischen Ausgangsmaterial und dem gewünschten Endprodukt ausgewählt.

Bei der Wahl der Pyrolyseanlage geht es nicht darum, den „besten“ Typ zu finden, sondern darum, das Design des Reaktors an drei entscheidende Faktoren anzupassen: die physische Form Ihres Ausgangsmaterials, Ihre gewünschten Ausgangsprodukte (Kohle, Öl oder Gas) und Ihren erforderlichen Betriebsmaßstab.

Die grundlegende Unterscheidung: Batch- vs. kontinuierlicher Betrieb

Die grundlegendste Entscheidung in der Pyrolysetechnologie ist die Wahl zwischen einem Batch- oder einem kontinuierlichen Prozess. Diese Wahl bestimmt den Maßstab des Projekts, den Arbeitsaufwand und den gesamten Arbeitsablauf.

Batch-Reaktoren: Präzision und Flexibilität

Ein Batch-Reaktor funktioniert wie ein Ofen. Material wird eingefüllt, das System wird versiegelt, für eine festgelegte Zeit auf die Zieltemperatur erhitzt und dann abgekühlt, bevor die Produkte entnommen werden.

Dieses Design ist das einfachste und gebräuchlichste für Laborforschung und kleine, spezialisierte Produktionen.

Sie bieten eine hervorragende Kontrolle über Reaktionszeit und Temperatur für eine gegebene Charge. Sie sind jedoch arbeitsintensiv und haben einen geringen Durchsatz aufgrund des zyklischen Be-, Heiz-, Kühl- und Entladevorgangs.

Kontinuierliche Reaktoren: Maßstab und Effizienz

Ein kontinuierlicher Reaktor funktioniert wie ein Fließband. Das Ausgangsmaterial wird ständig an einem Ende des Systems zugeführt, und die resultierende Kohle, das Öl und das Gas werden kontinuierlich am anderen Ende entnommen.

Diese Systeme sind der Standard für industrielle Anwendungen, bei denen hoher Durchsatz und Automatisierung unerlässlich sind. Sie liefern ein sehr konsistentes Produkt, da die Betriebsbedingungen stabil bleiben.

Obwohl kontinuierliche Reaktoren im großen Maßstab effizient sind, sind sie komplexer, haben höhere anfängliche Kapitalkosten und sind oft weniger tolerant gegenüber Variationen in der Größe und Zusammensetzung des Ausgangsmaterials als Batch-Systeme.

Semi-Batch/Semi-Kontinuierlich: Ein Hybridansatz

Dieses Hybridmodell beinhaltet die kontinuierliche Entnahme einiger Produkte (wie Gas und Öl), während das feste Ausgangsmaterial und die Kohle für die Dauer der „Charge“ im Reaktor verbleiben.

Es bietet einen Kompromiss, der eine bessere Effizienz als ein reines Batch-System ohne die volle mechanische Komplexität eines vollständig kontinuierlichen Designs bietet.

Erkundung gängiger kontinuierlicher Reaktorkonstruktionen

Sobald Sie sich für einen kontinuierlichen Prozess entschieden haben, gibt es mehrere bewährte Designs, die jeweils für verschiedene Materialtypen und Wärmeübertragungseigenschaften optimiert sind.

Drehrohröfen

Ein Drehrohrofen ist eine große, rotierende zylindrische Trommel, die leicht geneigt ist. Während sich die Trommel dreht, fällt und mischt sich das Ausgangsmaterial und bewegt sich allmählich vom höheren Zufuhrende zum unteren Entnahmeende.

Diese Taumelbewegung sorgt für eine hervorragende Mischung und eine gleichmäßige Erwärmung. Drehrohröfen sind robust und äußerst effektiv für die Verarbeitung ungleichmäßiger, klumpiger Feststoffe wie ganzer Reifen, Siedlungsabfälle und Schlämme.

Schneckenreaktoren

Ein Schneckenreaktor verwendet eine oder mehrere große Schnecken (Archimedische Schrauben), um Material durch ein beheiztes horizontales oder geneigtes Rohr zu schieben.

Dieses Design bietet eine präzise Kontrolle darüber, wie lange das Material im Reaktor verbleibt (Verweilzeit). Es eignet sich am besten für gleichmäßigere und körnigere Ausgangsmaterialien wie Sägemehl, geschredderte Kunststoffe oder landwirtschaftliche Pulver.

Wirbelschichtreaktoren

In einer Wirbelschicht wird ein aufsteigender Strom heißen Gases verwendet, um die Ausgangsmaterialpartikel in Suspension zu halten, wodurch sie sich wie eine Flüssigkeit verhalten. Diese „Fluidisierung“ schafft eine Umgebung intensiver Mischung und extrem schneller Wärmeübertragung.

Diese Reaktoren sind ideal für die schnelle Pyrolyse, ein Prozess, der darauf ausgelegt ist, die Ausbeute an flüssigem Bio-Öl zu maximieren. Sie erfordern kleine, gleichmäßige Ausgangsmaterialpartikel, die leicht durch den Gasstrom suspendiert werden können.

Die Kompromisse verstehen: Wichtige Entscheidungsfaktoren

Die Wahl der richtigen Ausrüstung erfordert eine klare Bewertung der technischen und wirtschaftlichen Kompromisse. Ihre Entscheidung sollte von den folgenden Faktoren geleitet werden.

Konsistenz und Form des Ausgangsmaterials

Die physikalische Beschaffenheit Ihres Eingangsmaterials ist von größter Bedeutung. Klumpige, heterogene Materialien (wie Bauschutt) werden gut von einem robusten Drehrohrofen verarbeitet, während feine, trockene Pulver (wie Biomassemehl) perfekt für einen Wirbelschicht- oder Schneckenreaktor sind.

Gewünschte Ausgangsprodukte (Kohle, Öl, Gas)

Ihr primäres Produktziel bestimmt die idealen Prozessbedingungen, die wiederum bestimmte Reaktortypen begünstigen.

Langsames Erhitzen mit langen Verweilzeiten, typisch für Batch-Reaktoren, maximiert die Kohleproduktion. Extrem schnelles Erhitzen mit kurzen Verweilzeiten, die Spezialität von Wirbelschichtreaktoren, maximiert die Flüssigölproduktion.

Betriebsmaßstab und Durchsatz

Ihr erforderliches Verarbeitungsvolumen ist eine klare Trennlinie. Wenn Sie einige hundert Kilogramm pro Tag verarbeiten oder Forschung betreiben, ist ein Batch-Reaktor ausreichend. Wenn Sie viele Tonnen pro Stunde verarbeiten müssen, ist ein kontinuierliches System die einzig praktikable Option.

Investitions- und Betriebskosten

Batch-Systeme haben niedrigere anfängliche Kapitalkosten, aber höhere Betriebskosten pro Tonne aufgrund von Arbeitsaufwand und Ineffizienzen. Kontinuierliche Systeme haben eine sehr hohe Anfangsinvestition, profitieren aber von Skaleneffekten und Automatisierung, was zu geringeren Kosten pro verarbeiteter Tonne führt.

Auswahl des richtigen Reaktors für Ihr Ziel

Letztendlich ist die optimale Ausrüstung diejenige, die mit den spezifischen Zielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf F&E oder der spezialisierten Verarbeitung in kleinem Maßstab liegt: Wählen Sie einen Batch-Reaktor für seine präzise Prozesskontrolle und betriebliche Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen eines konsistenten Abfallstroms liegt: Investieren Sie in einen kontinuierlichen Reaktor wie einen Schnecken- oder Drehrohrofen, um Durchsatz und Automatisierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigbrennstoffausbeute aus feiner Biomasse liegt: Wählen Sie ein schnelles Pyrolysesystem, wie einen Wirbelschichtreaktor, für seine überlegenen Wärmeübertragungsraten.

Das Verständnis des Zusammenspiels zwischen Ihrem Material, Ihren Produktzielen und Ihrem Betriebsmaßstab ist der Schlüssel zur Entwicklung eines erfolgreichen Pyrolyse-Unternehmens.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Batch-Reaktor | F&E, kleiner Maßstab, präzise Steuerung | Einfach, flexibel, geringer Durchsatz |

| Drehrohrofen | Klumpige, ungleichmäßige Ausgangsmaterialien (z.B. Reifen, Siedlungsabfälle) | Hervorragende Mischung, robust, verarbeitet Feststoffe |

| Schneckenreaktor | Gleichmäßige, körnige Materialien (z.B. Sägemehl, Kunststoffe) | Präzise Kontrolle der Verweilzeit |

| Wirbelschicht | Schnelle Pyrolyse, feine Biomasse für Bio-Öl | Schnelle Wärmeübertragung, maximiert die Flüssigkeitsausbeute |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Pyrolyse-F&E und Scale-up. Egal, ob Sie Ausgangsmaterialien in einem Batch-Reaktor testen oder auf kontinuierliche Produktion skalieren, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für Ihre spezifischen Anforderungen erhalten – zur Maximierung von Ausbeute, Effizienz und ROI. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte