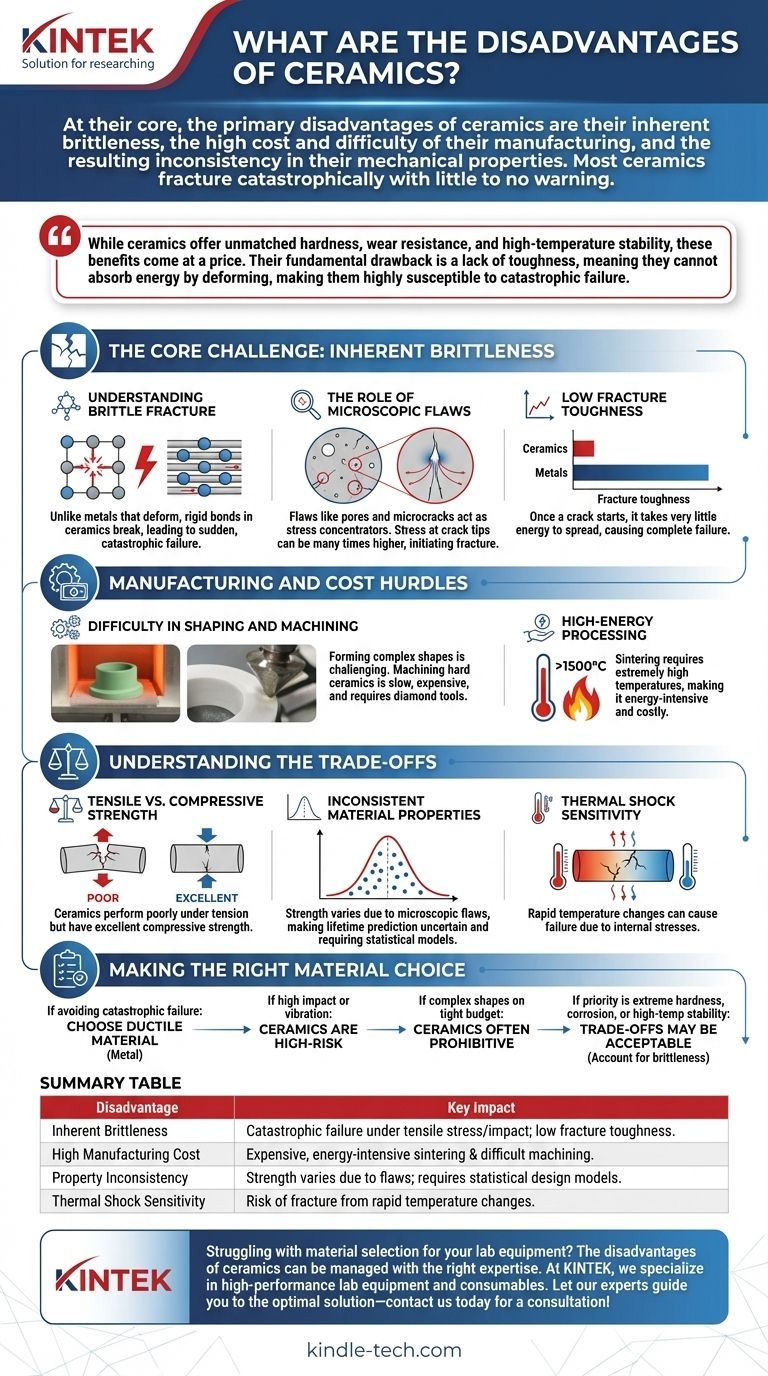

Im Kern sind die primären Nachteile von Keramik ihre inhärente Sprödigkeit, die hohen Kosten und Schwierigkeiten ihrer Herstellung sowie die daraus resultierende Inkonsistenz ihrer mechanischen Eigenschaften. Im Gegensatz zu Metallen, die sich unter Belastung biegen und verformen, brechen die meisten Keramiken katastrophal mit wenig bis keiner Vorwarnung, was ihre bedeutendste technische Einschränkung darstellt.

Während Keramiken unübertroffene Härte, Verschleißfestigkeit und Hochtemperaturstabilität bieten, haben diese Vorteile ihren Preis. Ihr grundlegender Nachteil ist ein Mangel an Zähigkeit, was bedeutet, dass sie keine Energie durch Verformung aufnehmen können, wodurch sie sehr anfällig für katastrophales Versagen durch Stöße oder mikroskopische Fehler sind.

Die Kernherausforderung: Inhärente Sprödigkeit

Der prägendste Nachteil jeder traditionellen Keramik ist ihre Sprödigkeit. Diese Eigenschaft ist ein direktes Ergebnis ihrer starken ionischen und kovalenten Atombindungen.

Sprödbruch verstehen

Im Gegensatz zu den metallischen Bindungen in Metallen, die es Atomen ermöglichen, aneinander vorbeizugleiten (plastische Verformung), widerstehen die starren Bindungen in Keramiken jeder Bewegung.

Wenn genügend Spannung angelegt wird, brechen diese Bindungen vollständig, anstatt sich zu verschieben. Dies führt zu einem Riss, der sich schnell durch das Material ausbreitet und zu einem plötzlichen, katastrophalen Versagen führt.

Die Rolle mikroskopischer Fehler

Keramische Herstellungsprozesse führen unweigerlich winzige Fehler wie Poren, Mikrorisse oder Korngrenzen ein. Diese Unvollkommenheiten wirken als Spannungskonzentratoren.

Unter Last kann die Spannung an der Spitze eines dieser mikroskopischen Risse um ein Vielfaches höher sein als die Gesamtspannung auf das Bauteil. Wenn diese lokalisierte Spannung einen kritischen Punkt erreicht, beginnt ein Bruch.

Geringe Bruchzähigkeit

Ingenieure messen den Widerstand eines Materials gegen Rissausbreitung mit einer Eigenschaft namens Bruchzähigkeit. Keramiken weisen im Vergleich zu Metallen eine notorisch geringe Bruchzähigkeit auf.

Das bedeutet, dass, sobald ein Riss beginnt, sehr wenig Energie benötigt wird, um ihn durch das gesamte Bauteil auszubreiten, was zu einem vollständigen Versagen führt.

Herstellungs- und Kostenhürden

Dieselbe Härte, die Keramiken für die Verschleißfestigkeit wünschenswert macht, macht sie auch außergewöhnlich schwierig und teuer in der Herstellung.

Schwierigkeiten beim Formen und Bearbeiten

Die Herstellung komplexer Keramikformen ist eine Herausforderung. Die meisten Teile werden zunächst im "Grünzustand" aus Pulvern hergestellt, die dann bei hohen Temperaturen in einem Prozess namens Sintern gebrannt werden.

Einmal gebrannt, wird das Material extrem hart. Jede abschließende Bearbeitung oder Schleifen, um enge Toleranzen zu erreichen, ist ein langsamer, spezialisierter und teurer Prozess, der diamantbestückte Werkzeuge erfordert.

Energieintensive Verarbeitung

Der Sinterprozess, der erforderlich ist, um Keramikpulver zu verdichten und zu einem festen Teil zu verschmelzen, erfordert extrem hohe Temperaturen, oft über 1.500 °C (2.700 °F).

Dies ist ein sehr energieintensiver Prozess, der erheblich zu den Gesamtkosten des Endbauteils beiträgt.

Die Kompromisse verstehen

Die Nachteile von Keramiken sind nicht immer Ausschlusskriterien. Es kommt darauf an zu verstehen, wann sie das größte Risiko für Ihre Anwendung darstellen.

Zug- vs. Druckfestigkeit

Keramiken schneiden unter Zug (ziehenden Kräften) schlecht ab, da dies mikroskopische Fehler öffnet und die Bildung und Ausbreitung von Rissen fördert.

Sie haben jedoch eine ausgezeichnete Druckfestigkeit. Unter Druck werden Risse geschlossen, was ihre Ausbreitung verhindert. Aus diesem Grund werden Keramiken erfolgreich in Anwendungen mit rein kompressiven Lasten eingesetzt.

Inkonsistente Materialeigenschaften

Da das Versagen von der zufälligen Verteilung und Größe mikroskopischer Fehler abhängt, kann die gemessene Festigkeit von Keramikteilen von Stück zu Stück erheblich variieren.

Diese statistische Natur der Keramikfestigkeit macht die Vorhersage der Lebensdauer von Bauteilen unsicherer als bei Metallen. Ingenieure müssen spezifische statistische Modelle (wie die Weibull-Analyse) verwenden, um zuverlässige Keramikkomponenten zu entwerfen, was den Entwurfsprozess komplexer macht.

Thermoschockempfindlichkeit

Obwohl viele Keramiken extrem hohen Temperaturen standhalten können, können sie anfällig für Thermoschock sein – Versagen, das durch schnelle Temperaturänderungen verursacht wird.

Wenn sich ein Teil einer Keramikkomponente schneller erwärmt oder abkühlt als ein anderer, können die inneren Spannungen ausreichen, um einen Bruch auszulösen. Dies schränkt ihre Verwendung in Anwendungen mit starken und schnellen Temperaturwechseln ein.

Die richtige Materialwahl treffen

Die Bewertung dieser Nachteile im Hinblick auf Ihre spezifischen Ziele ist entscheidend für die richtige Materialauswahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, katastrophales Versagen zu vermeiden: Ein duktiles Material wie Metall ist eine sicherere Wahl, es sei denn, Sie können das System so konstruieren, dass das Keramikteil rein unter Druck bleibt.

- Wenn Ihre Anwendung starke Stöße oder Vibrationen beinhaltet: Die inhärente Sprödigkeit und geringe Bruchzähigkeit von Keramiken machen sie zu einer risikoreichen Wahl.

- Wenn Sie komplexe Formen mit geringem Budget benötigen: Die Herstellungs- und Bearbeitungskosten für komplexe Keramikteile sind im Vergleich zu Metallen oder Polymeren oft unerschwinglich.

- Wenn Ihre Priorität extreme Härte, Korrosions- oder Hochtemperaturstabilität ist: Die Nachteile von Keramiken können ein akzeptabler Kompromiss sein, vorausgesetzt, das Design berücksichtigt sorgfältig deren Sprödigkeit und Empfindlichkeit gegenüber Zugspannung.

Das Verständnis dieser grundlegenden Einschränkungen ist der erste Schritt, um die einzigartigen Stärken keramischer Materialien effektiv zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Inhärente Sprödigkeit | Katastrophales Versagen unter Zugspannung oder Stoß; geringe Bruchzähigkeit. |

| Hohe Herstellungskosten | Teures, energieintensives Sintern und schwierige Bearbeitung mit Diamantwerkzeugen. |

| Inkonsistente Eigenschaften | Festigkeit variiert aufgrund mikroskopischer Fehler; erfordert statistische Designmodelle. |

| Thermoschockempfindlichkeit | Bruchgefahr durch schnelle Temperaturänderungen. |

Haben Sie Schwierigkeiten bei der Materialauswahl für Ihre Laborausrüstung? Die Nachteile von Keramiken können mit dem richtigen Fachwissen und den richtigen Komponenten gemeistert werden. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen, Materialkompromisse für Haltbarkeit, Temperaturbeständigkeit und Kosteneffizienz zu finden. Lassen Sie sich von unseren Experten zur optimalen Lösung führen – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Zirkonoxid-Keramikdichtung Technische Keramik

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind Keramiken und ihre Anwendungen? Von Töpferwaren bis hin zu Raumfahrzeugen – das Potenzial des Materials erschließen

- Was ist der Vorteil der Verwendung von niedrig schmelzendem Porzellan gegenüber hoch- oder mittel-schmelzendem Porzellan? Erzielen Sie perfekte VMK-Kronen & Brücken

- Was ist ein Keramikfaser-Modul? Ein Hochtemperatur-Isoliersystem für schnelle Ofenauskleidungen

- Was ist die Funktion von hochreinem Aluminiumoxidpulver als Füllstoff im Pack-Zementierungsverfahren für Triebwerkskomponenten in der Luft- und Raumfahrt?

- Was versteht man unter Keramikpulver? Der konstruierte Bauplan für Hochleistungskeramiken

- Was ist die maximale Gebrauchstemperatur für Aluminiumoxid? Erschließen Sie Hochtemperaturleistung für Ihr Labor

- Welche Metriken wurden zur Bewertung des Schleifprozesses der Verbundkeramik (AlSiTi) verwendet? Optimieren Sie Ihr Schleifergebnis

- Wo werden Keramiken im Körper eingesetzt? Schlüsselanwendungen in Orthopädie, Zahnmedizin und Knochenreparatur