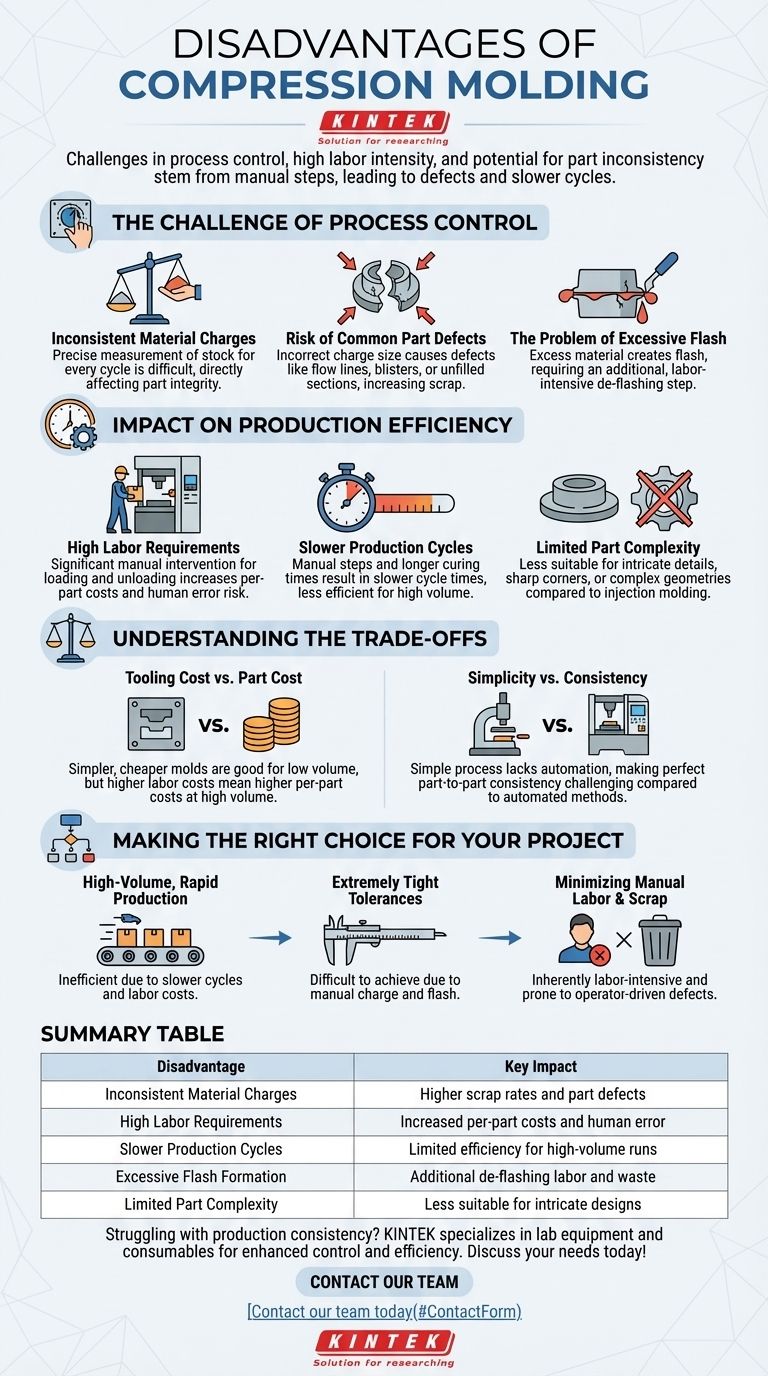

Die Hauptnachteile des Formpressens sind die Herausforderungen bei der Prozesskontrolle, der höhere Arbeitsaufwand und das Potenzial für Inkonsistenzen bei den Teilen. Diese Faktoren ergeben sich aus den manuellen Schritten, die zum Einlegen der Materialcharge und zum Entnehmen der fertigen Teile erforderlich sind, was im Vergleich zu automatisierteren Methoden zu Defekten und langsameren Produktionszyklen führen kann.

Obwohl das Formpressen oft wegen seiner geringeren anfänglichen Werkzeugkosten gewählt wird, liegen seine Kernnachteile in seiner manuellen Natur. Dies führt zu einer Variabilität, die die Teilequalität beeinträchtigen, die Arbeitskosten erhöhen und die Produktionsgeschwindigkeit begrenzen kann, wodurch es für Anwendungen mit hohem Volumen oder hoher Präzision weniger geeignet ist.

Die Herausforderung der Prozesskontrolle

Die Qualität eines formgepressten Teils hängt stark von der Präzision der anfänglichen Einrichtung ab. Im Gegensatz zu automatisierten Prozessen ist dies stark von der Geschicklichkeit und Konsistenz des Bedieners abhängig.

Inkonsistente Materialchargen

Der Erfolg beginnt mit der "Charge" – der vorgemessenen Menge an Formmaterial, die in die Formkavität gegeben wird. Das genaue Schneiden oder Abwiegen dieses Materials für jeden einzelnen Zyklus ist eine erhebliche Herausforderung.

Dieser Schritt ist entscheidend, da das Chargenvolumen die Integrität des Endteils direkt beeinflusst.

Risiko häufiger Teilefehler

Ist die Materialcharge zu klein oder falsch platziert, kann dies zu erheblichen Defekten führen. Dazu gehören Fließlinien, Oberflächenblasen oder Bereiche des Teils, die vollständig unvollständig sind.

Solche Defekte führen oft zu einer höheren Ausschussrate, was Materialverschwendung und die gesamten Produktionskosten erhöht.

Das Problem des übermäßigen Grats

Umgekehrt führt die Verwendung von zu viel Material zu eigenen Problemen. Der überschüssige Gummi oder Kunststoff wird zwischen den beiden Hälften der Form herausgedrückt und bildet einen dünnen, unerwünschten Flansch, bekannt als Grat.

Starker Grat ist oft schwer sauber zu entfernen und fügt dem Produktionsprozess einen zusätzlichen, arbeitsintensiven Entgratungsschritt hinzu.

Die Auswirkungen auf die Produktionseffizienz

Die manuellen Aspekte des Formpressens beeinflussen direkt dessen Geschwindigkeit und Kosteneffizienz, insbesondere wenn das Produktionsvolumen steigt.

Hoher Arbeitsaufwand

Der Prozess erfordert erhebliche manuelle Eingriffe. Ein Bediener muss die Materialcharge für jeden Zyklus einlegen und das fertige Teil nach dem Aushärten manuell entnehmen.

Diese Abhängigkeit von manueller Arbeit macht die Kosten pro Teil höher als bei automatisierten Prozessen und birgt das Potenzial für menschliche Fehler.

Langsamere Produktionszyklen

Die Kombination aus manuellem Laden, Entladen und oft längeren Aushärtezeiten unter Hitze und Druck führt zu langsameren Zykluszeiten.

Dies macht das Formpressen für Hochvolumenproduktionen, bei denen Geschwindigkeit ein kritischer Faktor ist, weniger effizient.

Einschränkungen bei der Teilekomplexität

Obwohl für viele Designs hervorragend geeignet, ist das Formpressen im Allgemeinen weniger geeignet für die Herstellung von Teilen mit hochkomplizierten Details, scharfen Kanten oder komplexen Geometrien.

Verfahren wie der Spritzguss bieten eine größere Designfreiheit für die Herstellung komplexerer und präziserer Komponenten.

Die Kompromisse verstehen

Die Wahl des Formpressens beinhaltet einen klaren Kompromiss zwischen Werkzeuginvestitionen und den Produktionskosten pro Teil.

Werkzeugkosten vs. Teilekosten

Formpresswerkzeuge sind typischerweise einfacher und kostengünstiger herzustellen als komplexe Spritzgussformen. Dies macht das Verfahren attraktiv für Prototypen und Klein- bis Mittelserienproduktion.

Die höheren Arbeitsanforderungen und langsameren Zyklen bedeuten jedoch, dass die Kosten pro Teil höher sein können, insbesondere bei größeren Mengen.

Einfachheit vs. Konsistenz

Die inhärente Einfachheit des Prozesses ist eine seiner Stärken. Doch dieselbe Einfachheit ist mit einem Mangel an Automatisierung verbunden, was Herausforderungen bei der Erzielung perfekter Teil-zu-Teil-Konsistenz mit sich bringt.

Automatisierte Prozesse bieten eine engere Kontrolle über Variablen, was zu einer wiederholbareren und vorhersehbareren Ausgabe führt.

Die richtige Wahl für Ihr Projekt treffen

Die Bewertung dieser Nachteile im Vergleich zu den spezifischen Zielen Ihres Projekts ist der Schlüssel zur Auswahl der richtigen Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf hoher Stückzahl und schneller Produktion liegt: Die langsameren Zykluszeiten und hohen Arbeitskosten des Formpressens machen es zu einer ineffizienten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung extrem enger Toleranzen liegt: Der manuelle Chargenprozess und das Potenzial für Grat können konsistente, hochpräzise Ergebnisse erschweren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Handarbeit und Ausschussraten liegt: Der Prozess ist von Natur aus arbeitsintensiv und anfälliger für bedienerbedingte Defekte.

Letztendlich ist das Verständnis dieser Einschränkungen unerlässlich, um das Formpressen für die Anwendungen zu nutzen, in denen es wirklich glänzt.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Inkonsistente Materialchargen | Höhere Ausschussraten und Teilefehler |

| Hoher Arbeitsaufwand | Erhöhte Kosten pro Teil und menschliche Fehler |

| Langsamere Produktionszyklen | Begrenzte Effizienz bei Hochvolumenläufen |

| Übermäßige Gratbildung | Zusätzlicher Entgratungsaufwand und Abfall |

| Begrenzte Teilekomplexität | Weniger geeignet für komplizierte Designs |

Haben Sie Schwierigkeiten mit der Produktionskonsistenz? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die die Prozesskontrolle und Effizienz verbessern. Egal, ob Sie Ihren Formpressprozess verfeinern oder Alternativen erkunden, unser Fachwissen kann Ihnen helfen, höhere Qualität und niedrigere Kosten zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Kleine Spritzgießmaschine für Laboranwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse beim Kaltpressen? Optimieren Sie Ihre Ergebnisse beim Vakuum-Heißpressen

- Wie bereitet man eine zu Pellets gepresste Probe für RFA vor? Eine Schritt-für-Schritt-Anleitung für genaue Analysen

- Welche Industrie verwendet hydraulische Pressen? Antrieb der Fertigung von Automobilbau bis Luft- und Raumfahrt

- Was ist maschinell gepresstes Laminat? Der Standardherstellungsprozess erklärt

- Was ist die Hauptfunktion einer Labor-Hydraulikpresse bei der Montage von Festkörperbatterien? Optimieren Sie Ihre Schnittstellen

- Woraus besteht eine hydraulische Presse? Entdecken Sie die Kernkomponenten für immense Kraft

- Was ist die PSI-Nennleistung eines Hydraulikzylinders? Die kritische Sicherheitsgrenze für Ihr System

- Was ist ein KBr-Pressling? Ein Leitfaden zur Herstellung fester Proben für die IR-Spektroskopie