Obwohl die chemische Gasphasenabscheidung (CVD) weit verbreitet ist, um hochwertiges Graphen herzustellen, weist sie erhebliche betriebliche und umweltbedingte Nachteile auf. Der Prozess erfordert hohe Temperaturen, die viele Substrate beschädigen können, beinhaltet hochgiftige und gefährliche chemische Vorläuferstoffe und erzeugt korrosive Nebenprodukte, die schwierig und kostspielig zu neutralisieren sind.

Die größte Herausforderung bei CVD-Graphen ist nicht seine Qualität, sondern der anspruchsvolle Prozess, der zu seiner Herstellung erforderlich ist. Während es die großflächigen, hochreinen Filme produziert, die für industrielle Anwendungen notwendig sind, sind damit erhebliche Kosten in Bezug auf Energie, Sicherheitsprotokolle und Abfallmanagement verbunden.

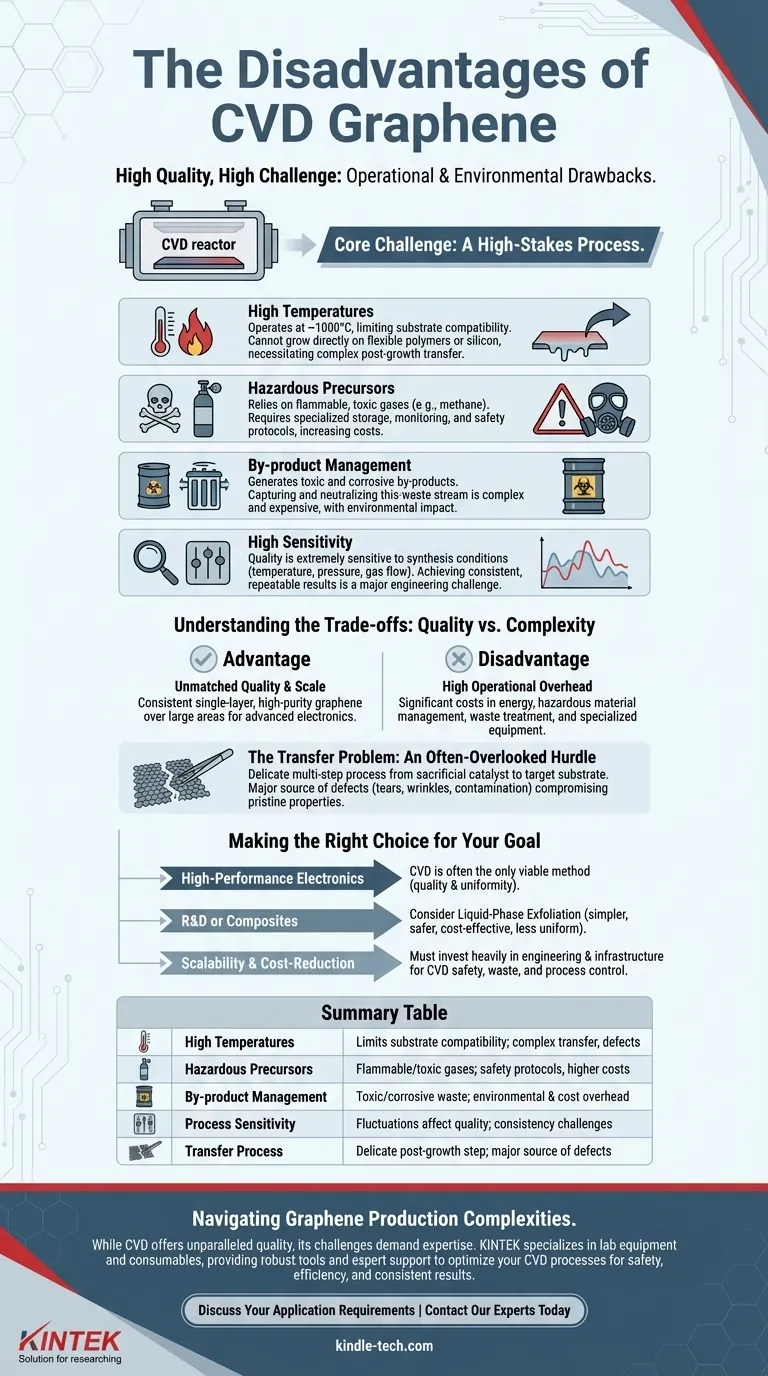

Die Kernherausforderung: Ein hochkomplexer Prozess

CVD ist die dominierende Methode zur Herstellung der gleichmäßigen, großflächigen Graphenschichten, die für fortschrittliche Elektronik benötigt werden. Der Weg zu dieser Qualität ist jedoch mit praktischen und finanziellen Hindernissen behaftet.

Hohe Temperaturen begrenzen die Substratkompatibilität

Der CVD-Prozess läuft typischerweise bei sehr hohen Temperaturen ab, oft um 1000 °C. Diese Hitze ist notwendig, um die Reaktion zu katalysieren, die Graphen auf einem Metallsubstrat, wie Kupfer oder Nickel, bildet.

Diese thermische Anforderung macht es unmöglich, Graphen direkt auf viele Materialien, wie flexible Polymere oder Siliziumwafer, aufzuwachsen, die solche Hitze nicht aushalten. Dies erfordert einen Transfer-Schritt nach dem Wachstum, der eigene Probleme mit sich bringt.

Gefährliche und teure Vorläuferstoffe

CVD basiert auf Vorläufergasen, wie Methan, um die Kohlenstoffatome für den Graphenfilm zu liefern. Diese Vorläuferstoffe sind oft brennbar, giftig und erfordern einen hohen Dampfdruck.

Der sichere Umgang mit diesen Materialien erfordert spezielle Lagerung, Überwachungsgeräte und unternehmensweite Sicherheitsprotokolle, was die Investitions- und Betriebskosten der Produktion erheblich erhöht.

Das Problem der Nebenproduktverwaltung

Die chemischen Reaktionen in einer CVD-Kammer sind nicht perfekt effizient. Sie erzeugen toxische und korrosive Nebenprodukte, die aufgefangen und neutralisiert werden müssen.

Dieser Abfallstrom stellt eine erhebliche Umwelt- und Kostenherausforderung dar. Die verantwortungsvolle Verwaltung dieser Nebenprodukte ist ein komplexer und kostspieliger Prozess, insbesondere im industriellen Maßstab.

Hohe Empfindlichkeit gegenüber Prozessbedingungen

Die endgültige Qualität von CVD-Graphen ist extrem empfindlich gegenüber einer Reihe von Synthesebedingungen.

Geringfügige Schwankungen in Temperatur, Druck, Gasflussraten oder sogar der Oberflächenrauheit des Katalysatorsubstrats können die Keimbildung und das Wachstum des Films dramatisch beeinflussen. Dies macht das Erreichen konsistenter, wiederholbarer Ergebnisse zu einer großen technischen Herausforderung.

Die Kompromisse verstehen: Qualität vs. Komplexität

Die Entscheidung, CVD-Graphen zu verwenden, hängt von einem klaren Verständnis dessen ab, was Sie gewinnen, und dessen, was Sie investieren müssen. Es ist ein klassischer Kompromiss zwischen der Qualität des Endprodukts und der Prozesskomplexität.

Vorteil: Unübertroffene Qualität und Skalierbarkeit

Keine andere Methode produziert so konsistent einschichtiges Graphen mit so hoher Reinheit und Gleichmäßigkeit über große Flächen. CVD ermöglicht eine präzise Kontrolle über die Anzahl der Schichten und ist damit die erste Wahl für Anwendungen wie transparente leitfähige Filme und fortschrittliche Sensoren.

Nachteil: Hoher Betriebsaufwand

Die kombinierten Kosten für hohen Energieverbrauch, das Management gefährlicher Materialien, die Abfallbehandlung und spezielle Ausrüstung stellen eine hohe Eintrittsbarriere dar. Diese Faktoren machen einen erheblichen Teil der Endkosten des Graphenfilms aus.

Das Transferproblem: Eine oft übersehene Hürde

Da Graphen auf einem opferbaren Metallkatalysator gewachsen wird, muss es auf das endgültige Zielsubstrat übertragen werden. Dieser mehrstufige Transferprozess ist heikel und eine Hauptursache für Defekte.

Während des Transfers kann der Graphenfilm reißen, knittern oder mit Rückständen kontaminiert werden. Dies kann die ursprünglichen elektrischen und mechanischen Eigenschaften beeinträchtigen, die CVD-Graphen überhaupt erst wünschenswert machten, und somit einige seiner Hauptvorteile zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Die Nachteile von CVD sind erheblich, müssen aber gegen seine einzigartigen Fähigkeiten abgewogen werden. Ihre spezifische Anwendung wird bestimmen, ob die Kompromisse akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist oft die einzig praktikable Methode, da sie die erforderliche Filmqualität und Gleichmäßigkeit über große Flächen bietet.

- Wenn Ihr Hauptaugenmerk auf F&E oder Verbundwerkstoffen liegt: Andere Methoden wie die Flüssigphasenexfoliation können einfacher, sicherer und kostengünstiger sein, auch wenn die Graphenqualität weniger gleichmäßig ist.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Kostenreduzierung liegt: Sie müssen bereit sein, stark in die Technik und Infrastruktur zu investieren, die zur Bewältigung der Sicherheits-, Abfall- und Prozesskontrollanforderungen von CVD erforderlich sind.

Letztendlich ist die Wahl von CVD eine strategische Entscheidung, die Prozesskomplexität und hohe Betriebskosten gegen unübertroffene Materialqualität und Skalierbarkeit eintauscht.

Zusammenfassungstabelle:

| Nachteil | Wichtige Herausforderung | Auswirkungen auf die Produktion |

|---|---|---|

| Hohe Temperaturen | Begrenzt die Substratkompatibilität | Erfordert komplexen Transferprozess, führt zu Defekten |

| Gefährliche Vorläuferstoffe | Brennbare, giftige Gase (z.B. Methan) | Erhöht Sicherheitsprotokolle und Betriebskosten |

| Nebenproduktverwaltung | Toxische und korrosive Abfälle | Fügt erhebliche Umwelt- und Kostenbelastung hinzu |

| Prozessempfindlichkeit | Geringfügige Schwankungen beeinflussen die Qualität | Herausforderungen bei der Erzielung konsistenter, wiederholbarer Ergebnisse |

| Transferprozess | Heikler Schritt nach dem Wachstum | Hauptursache für Defekte, beeinträchtigt die endgültigen Eigenschaften |

Die Komplexität der Graphenproduktion erfordert den richtigen Partner.

Während CVD-Graphen eine unübertroffene Qualität für fortschrittliche Elektronik bietet, erfordern seine Produktionsherausforderungen – von Hochtemperaturbeschränkungen bis zum Umgang mit gefährlichen Materialien – spezielles Fachwissen und zuverlässige Ausrüstung.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren, die Materialien der nächsten Generation entwickeln. Wir bieten die robusten Werkzeuge und den fachkundigen Support, die zur Bewältigung komplexer Prozesse wie CVD erforderlich sind, und helfen Ihnen, Sicherheit, Effizienz und konsistente Ergebnisse zu optimieren.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu erfahren, wie unsere Lösungen Ihnen helfen können, die Hürden der hochwertigen Graphenproduktion zu überwinden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist der Unterschied zwischen Ionenstrahl-Sputtern und Magnetron-Sputtern? Die Wahl der richtigen PVD-Technik

- Wie hoch ist die Temperatur bei LPCVD? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist die Technologie für optische Dünnschichtbeschichtungen? Ein Leitfaden zur präzisen Steuerung von Licht

- Was ist chemische Gasphasenabscheidung (Chemical Vapour Deposition) beim Kristallwachstum? Aufbau hochwertiger Materialien von Grund auf (Atom für Atom)

- Was sind die zukünftigen Anwendungen von Dünnschichten? Energieversorgung für Elektronik der nächsten Generation, Energie & Biomedizin

- Was sind die Prozesse der Gasphasenabscheidung? CVD vs. PVD für überlegene Dünnschichten verstehen

- Was ist CVD und Anwendung? Erschließen Sie Hochleistungsmaterialien mit chemischer Gasphasenabscheidung (CVD)

- Was sind externe chemische Gasphasenabscheidungsprozesse? CVD-Prozessdesign und -steuerung verstehen