Obwohl sie für die Verhinderung von Explosionen unerlässlich sind, ergeben sich die Hauptnachteile eines Inertgassystems (IG) aus genau den Eigenschaften, die es wirksam machen. Das System birgt ein ernstes Erstickungsrisiko für die Besatzung, seine Betriebsprodukte können hochkorrosiv für die Struktur des Schiffes sein, und es erfordert ständige, sorgfältige Wartung und operative Disziplin, um sicher und zuverlässig zu funktionieren.

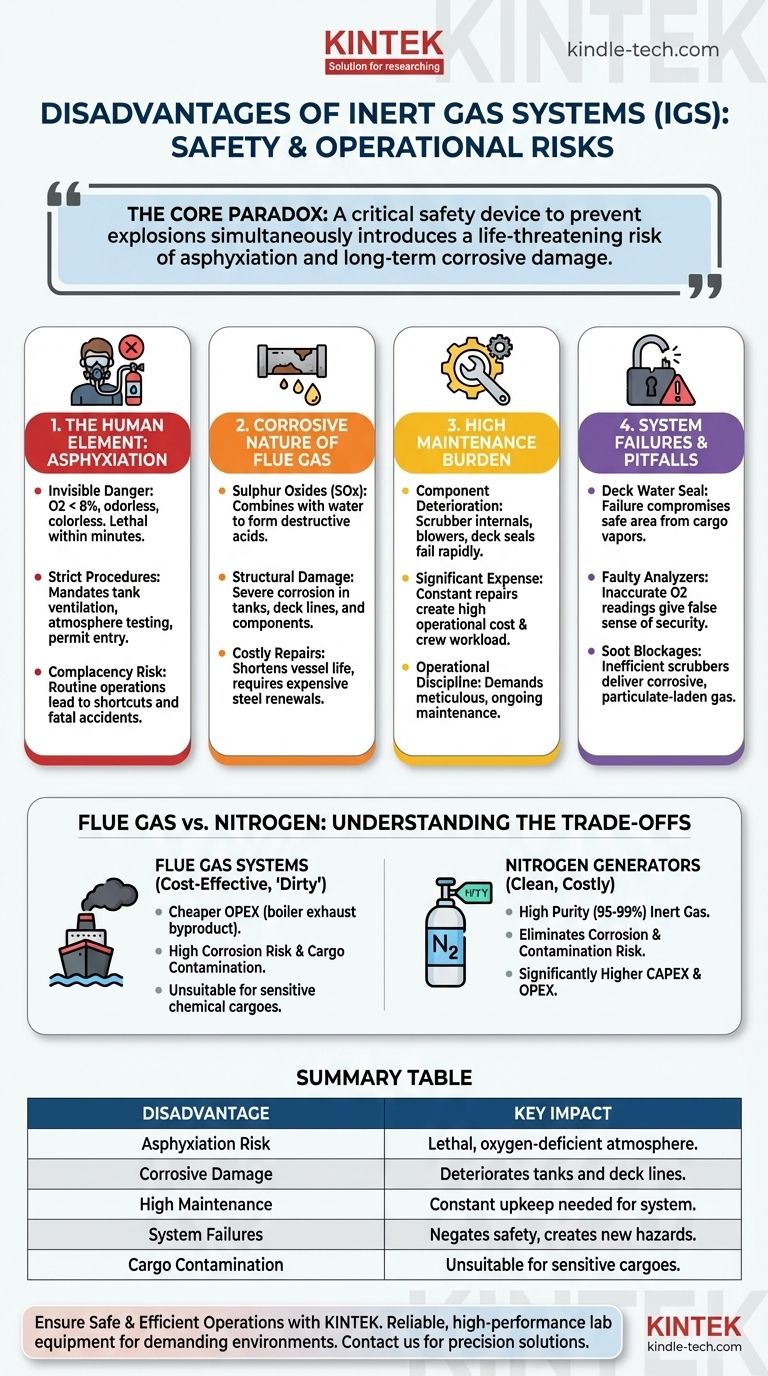

Der größte Nachteil eines Inertgassystems ist ein Paradoxon: Ein kritisches Sicherheitsgerät, das zur Verhinderung katastrophaler Explosionen entwickelt wurde, birgt gleichzeitig ein lebensbedrohliches Risiko der Erstickung und langfristiger Korrosionsschäden, wenn es nicht mit absoluter Präzision gehandhabt wird.

Der menschliche Faktor: Erstickung und Betriebsrisiko

Der unmittelbarste und schwerwiegendste Nachteil eines Inertgassystems ist die Gefahr, die es für das menschliche Leben darstellt. Der gesamte Zweck des Systems besteht darin, eine Atmosphäre zu schaffen, in der keine Verbrennung stattfinden kann, was auch eine Atmosphäre ist, in der Leben nicht aufrechterhalten werden kann.

Die unsichtbare Gefahr einer sauerstoffarmen Atmosphäre

Ein inertisierter Ladetank enthält weniger als 8 % Sauerstoff, oft sogar nur 5 %. In einer solchen Umgebung tritt Bewusstlosigkeit innerhalb von Sekunden und der Tod innerhalb von Minuten ein. Das Gasgemisch ist geruch- und farblos und bietet keine sensorische Warnung für ein Besatzungsmitglied, das einen unsicheren Bereich betreten könnte.

Die Notwendigkeit strenger Verfahren

Aufgrund dieses tödlichen Risikos erfordern IG-Systeme strenge und unerschütterliche Sicherheitsprotokolle. Dazu gehören Tankbelüftung, Atmosphärenprüfung mit kalibrierten Gasdetektoren und strenge Genehmigungsverfahren für das „Betreten geschlossener Räume“. Jeder Fehler in diesen Verfahren kann tödlich sein.

Das Risiko der Selbstzufriedenheit

Auf Schiffen, auf denen das IG-System ständig in Gebrauch ist, besteht ein erhebliches Risiko der Selbstzufriedenheit der Besatzung. Die Routine der Vorgänge kann zu Abkürzungen oder einem Nachlassen der Verfahrensdiziplin führen, was der Zeitpunkt ist, an dem Unfälle am wahrscheinlichsten auftreten.

Die korrosive Natur von Rauchgas

Die meisten IG-Systeme auf Öltankern verwenden aufbereitetes Rauchgas aus den Kesseln des Schiffes. Obwohl kostengünstig, ist dieses Gas „schmutzig“ und führt einen erheblichen langfristigen Nachteil ein: Korrosion.

Die Rolle von Schwefeloxiden (SOx)

Rauchgas enthält Schwefeloxide (SOx) aus der Verbrennung von Schweröl. Wenn dieses Gas mit Meerwasser gekühlt und gewaschen wird, verbinden sich die SOx mit Wasser zu schwefliger und schwefelsaurer Säure. Selbst mit einem effizienten Wäscher verbleibt etwas saure Feuchtigkeit.

Die Auswirkungen auf Tanks und Deckleitungen

Dieser saure Dampf verursacht schwere Korrosion in den Ladetanks, den Deckspipelines und den Systemkomponenten wie Ventilen und Druck-/Vakuumventilen. Dieser Schaden verkürzt die Lebensdauer des Schiffes und erfordert kostspielige Stahlerneuerungen und Reparaturen.

Die langfristige Wartungslast

Die korrosive Umgebung bedeutet, dass das IG-System selbst ständige und teure Wartung erfordert. Wäscherinnenteile, Demister, Gebläse und Dichtungen an Deck sind alle anfällig für schnelle Verschlechterung, was erhebliche Betriebskosten und Arbeitsbelastung für die Besatzung verursacht.

Die Abwägungen verstehen: Rauchgas vs. Stickstoff

Nicht alle IG-Systeme sind gleich. Die Wahl zwischen einem Standard-Rauchgassystem und einem speziellen Stickstoffgenerator verdeutlicht einen wichtigen Kompromiss zwischen Kosten und Ladungsreinheit.

Rauchgassysteme: Kostengünstig, aber „schmutzig“

Diese Systeme sind pro Volumen günstiger in der Installation und im Betrieb, da sie ein leicht verfügbares Nebenprodukt (Kesselausstoß) verwenden. Sie eignen sich jedoch nicht für Ladungen, die empfindlich auf Verunreinigungen durch Ruß, Säuren oder andere Verbrennungsprodukte reagieren.

Stickstoffgeneratoren: Sauber, aber kostspielig

Stickstoffgeneratoren erzeugen hochreines (95–99 %) Inertgas, indem sie Stickstoff aus der Luft abscheiden. Dies eliminiert das Risiko von Korrosion und Ladungskontamination. Der Nachteil sind die deutlich höheren Installationskosten (CAPEX) und Betriebskosten (OPEX), da es sich um komplexe Maschinen handelt, die eigene Energie und Wartung benötigen.

Die Auswirkung auf die Ladungsqualität

Für Chemikalientanker, die hochreine Produkte transportieren, ist die Verwendung eines Rauchgassystems keine Option. Das Inertgas selbst würde die Ladung verunreinigen und sie außerhalb der Spezifikation bringen. Die Wahl des IG-Systems wird daher durch den beabsichtigten Handel des Schiffes bestimmt.

Häufige Fallstricke und Systemausfälle

Ein IG-System ist ein komplexes Netzwerk mechanischer Teile, und Ausfälle können seine Sicherheitsfunktion aufheben oder neue Gefahren schaffen.

Ausfall der Wasserdichtung am Deck

Die Wasserdichtung am Deck ist eine kritische Rückschlagbarriere, die verhindert, dass brennbare Ladetankdämpfe in den Maschinenraum zurückströmen. Wenn ihr Wasserstand aufgrund von Vernachlässigung oder Fehlfunktion sinkt, könnte der gesamte sichere Bereich des Schiffes gefährdet werden.

Fehlerhafte Sauerstoffanalysatoren

Der gesamte Betrieb hängt von der genauen Messung des Sauerstoffgehalts in den Tanks ab. Ein fehlerhafter oder schlecht kalibrierter Sauerstoffanalysator kann ein falsches Sicherheitsgefühl vermitteln, was dazu führt, dass die Besatzung glaubt, ein Tank sei sicher inertisiert, obwohl er sich tatsächlich in einer explosiven Verfassung befindet.

Ruß- und Wäscherverstopfungen

Wenn der Wäscherturm des Systems ineffizient wird oder mit Ruß verstopft, werden korrosives und partikelbeladenes Gas in die Tanks geleitet. Dies beschleunigt die Korrosion und kann Systemkomponenten verschmutzen, was zu einem Betriebsausfall führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Nachteile ist der Schlüssel zum Management der Risiken im Zusammenhang mit Inertgassystemen. Ihr Ansatz hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf dem kosteneffizienten Betrieb von Öltankern liegt: Akzeptieren Sie, dass ein Rauchgas-IG-System Standard ist, aber Sie müssen aggressiv Mittel für Wartung und Stahlerneuerung einplanen, um seine inhärenten korrosiven Auswirkungen zu bekämpfen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Reinheit empfindlicher chemischer Ladungen liegt: Ein Stickstoffgenerator ist eine nicht verhandelbare Anforderung, und seine höheren Kapital- und Betriebskosten müssen in das kommerzielle Modell des Schiffes einfließen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Besatzung und der Einhaltung von Vorschriften liegt: Die Art des Systems ist zweitrangig gegenüber der Qualität Ihrer Verfahren. Strikte Schulungen, unerschütterliche Einhaltung der Protokolle für das Betreten geschlossener Räume und eine proaktive Wartungskultur sind die wichtigsten Investitionen, die Sie tätigen können.

Letztendlich ist das Management der Nachteile eines Inertgassystems ein nicht verhandelbarer Aspekt der maritimen Sicherheit, der ständige Wachsamkeit und technisches Fachwissen erfordert.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Erstickungsrisiko | Tödliche, sauerstoffarme Atmosphäre in Ladetanks |

| Korrosionsschäden | Saures Rauchgas beeinträchtigt Tanks und Deckleitungen |

| Hoher Wartungsaufwand | Ständige Instandhaltung für Wäscher, Dichtungen und Analysatoren erforderlich |

| Systemausfälle | Fehlfunktionen können die Sicherheit aufheben und neue Gefahren schaffen |

| Ladungskontamination | Rauchgassysteme ungeeignet für empfindliche chemische Ladungen |

Stellen Sie sicher, dass Ihre Laborbetriebe sicher und effizient sind mit der richtigen Ausrüstung. Die Herausforderungen bei der Verwaltung komplexer Systeme wie Inertgaseinheiten unterstreichen die Notwendigkeit zuverlässiger, leistungsstarker Laborgeräte. KINTEK ist spezialisiert auf die Bereitstellung langlebiger Laborgeräte und Verbrauchsmaterialien, die auf die Einhaltung strenger Sicherheits- und Reinheitsstandards zugeschnitten sind. Ob Sie empfindliche Materialien handhaben oder robuste Systeme für anspruchsvolle Umgebungen benötigen, wir haben die Lösungen, um die Sicherheit und Produktivität Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Laboranforderungen mit Präzision und Zuverlässigkeit unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit