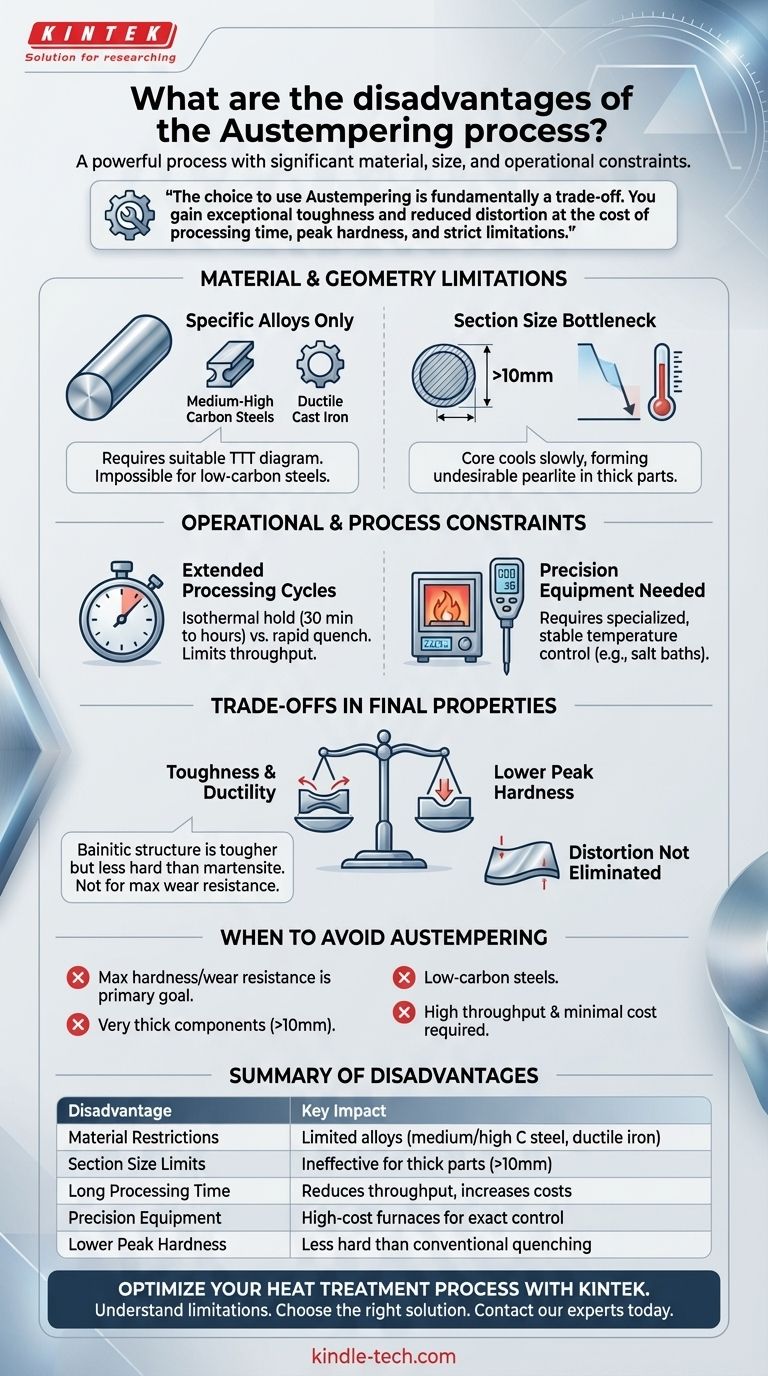

Obwohl das Austemperieren ein leistungsstarkes Wärmebehandlungsverfahren ist, liegen die Hauptnachteile in seinen Material- und Querschnittsgrößenbeschränkungen, längeren Bearbeitungszeiten und der Notwendigkeit einer hochpräzisen Temperaturregelung. Dieser Prozess ist keine Universallösung und nur für eine ausgewählte Reihe von Eisenlegierungen geeignet, bei denen seine einzigartigen Vorteile wie hohe Zähigkeit und Duktilität seine erheblichen betrieblichen Einschränkungen überwiegen.

Die Entscheidung für das Austemperieren ist im Grunde ein Kompromiss. Sie erhalten außergewöhnliche Zähigkeit und reduzierte Verformung auf Kosten der Bearbeitungszeit, der Spitzenhärte und strenger Einschränkungen hinsichtlich der Art und Größe des zu behandelnden Materials.

Die Herausforderung von Material und Geometrie

Die Wirksamkeit des Austemperierens wird durch die grundlegenden metallurgischen Eigenschaften der Legierung und die physikalischen Abmessungen des Bauteils bestimmt. Das Ignorieren dieser Faktoren ist die häufigste Fehlerquelle.

Beschränkt auf spezifische Legierungen

Der Prozess ist nur für Materialien mit einem geeigneten Zeit-Temperatur-Umwandlungs-Diagramm (ZTU-Diagramm) praktikabel. Dazu gehören mittel- bis hochgekohlte Stähle und, am bemerkenswertesten, duktile Gusseisen (zur Herstellung von austemperiertem duktilem Gusseisen oder ADI).

Diese Materialien besitzen eine „Bainitbucht“ – ein Zeitfenster bei einer bestimmten Temperatur, in dem sich die gewünschte bainitische Mikrostruktur bilden kann, ohne sich in unerwünschten Perlit oder Martensit umzuwandeln.

Kohlenstoffarme Stähle weisen dieses ausgeprägte Bearbeitungsfenster nicht auf, was die Durchführung eines erfolgreichen Austemperierzyklus unmöglich macht.

Der Engpass der Querschnittsgröße

Der Erfolg des Austemperierens hängt davon ab, das gesamte Teil schnell genug abzukühlen, um die Perlitbildung zu vermeiden, und es dann bei einer stabilen Temperatur zu halten.

Bei dicken oder großen Bauteilen kühlt der Kern viel langsamer ab als die Oberfläche. Diese Diskrepanz bedeutet, dass der Kern beginnen kann, sich in weichen, unerwünschten Perlit umzuwandeln, bevor er überhaupt die Ziel-Austemperiertemperatur erreicht, was zu inkonsistenten und minderwertigen mechanischen Eigenschaften führt.

Betriebliche und prozessuale Einschränkungen

Neben der Materialauswahl stellt das Austemperieren einzigartige betriebliche Herausforderungen dar, die die Komplexität und die Kosten im Vergleich zu herkömmlichen Wärmebehandlungen erhöhen können.

Verlängerte Bearbeitungszyklen

Die isotherme Haltezeit, die zur Umwandlung von Austenit in Bainit erforderlich ist, kann eine beträchtliche Zeit in Anspruch nehmen, oft zwischen 30 Minuten und mehreren Stunden.

Dies ist wesentlich länger als das schnelle Abschrecken eines herkömmlichen Härteprozesses. Diese verlängerten Zykluszeiten können den Ofendurchsatz begrenzen, den Energieverbrauch erhöhen und letztendlich die Kosten pro Teil steigern.

Die Notwendigkeit präziser Ausrüstung

Die Aufrechterhaltung einer präzisen und gleichmäßigen Temperatur während der isothermen Haltezeit ist absolut entscheidend. Dies erfordert typischerweise spezielle Ausrüstung wie gerührte Salzbadöfen oder Schutzgasöfen mit ausgezeichneter thermischer Regelung.

Jede signifikante Temperaturschwankung kann zur Bildung unerwünschter Mikrostrukturen führen, wodurch die Integrität und Leistung des Endteils beeinträchtigt wird. Diese Anforderung an Präzision erhöht sowohl die Investitions- als auch die Betriebskosten.

Verständnis der Kompromisse bei den Endprodukten

Selbst wenn sie korrekt durchgeführt wird, beinhalten die resultierenden Eigenschaften eines austemperierten Bauteils spezifische Kompromisse, die es für bestimmte Anwendungen ungeeignet machen können.

Das Gleichgewicht zwischen Härte und Zähigkeit

Die durch Austemperieren erzeugte bainitische Struktur ist bekannt für ihre ausgezeichnete Zähigkeit, Duktilität und Ermüdungsbeständigkeit.

Sie erreicht jedoch nicht die gleiche Spitzenhärte oder Verschleißfestigkeit wie eine vollständig martensitische Struktur, die durch einen herkömmlichen Abschreck- und Anlassprozess erzeugt wird. Wenn maximale Oberflächenhärte das primäre Designziel ist, ist Austemperieren oft die schlechtere Wahl.

Verzug wird nicht vollständig eliminiert

Das Austemperieren ist bekannt dafür, weniger Verzug zu erzeugen als das konventionelle Abschrecken, da die Umwandlung zu Bainit langsamer und gleichmäßiger erfolgt.

Es ist jedoch nicht immun gegen Verzug. Während der anfänglichen Abkühlung auf die Austemperiertemperatur können immer noch erhebliche thermische Spannungen entstehen, insbesondere bei Teilen mit komplexen Geometrien oder drastischen Dickenänderungen, die zu Verwerfungen führen.

Wann sollte man das Austemperieren vermeiden?

Basierend auf diesen Einschränkungen können Sie eine klare Entscheidung treffen, ob das Austemperieren der richtige Prozess für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein konventioneller Abschreck- und Anlassprozess zur Erzielung einer vollständig martensitischen Struktur ist die überlegene Wahl.

- Wenn Sie mit sehr dicken Bauteilen (typischerweise über 10 mm) arbeiten: Das Risiko einer ungleichmäßigen Mikrostruktur und Eigenschaften im Kern macht das Austemperieren zu einer weniger zuverlässigen Option.

- Wenn Ihr Projekt kohlenstoffarme Stähle umfasst: Die Umwandlungskinetik der Legierung macht das Austemperieren metallurgisch unpraktisch oder unmöglich, um es korrekt durchzuführen.

- Wenn Sie einen hohen Durchsatz und minimale Verarbeitungskosten benötigen: Die langen Zykluszeiten und die spezialisierte Ausrüstung, die für das Austemperieren erforderlich sind, sind möglicherweise nicht wirtschaftlich.

Das Verständnis dieser Einschränkungen ist der Schlüssel, um das Austemperieren für seinen vorgesehenen Zweck zu nutzen: die Herstellung außergewöhnlich zäher Bauteile, bei denen andere Methoden versagen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Materialbeschränkungen | Beschränkt auf spezifische Legierungen (z. B. mittel-/hochgekohlte Stähle, duktiles Gusseisen) mit geeignetem ZTU-Diagramm. |

| Grenzen der Querschnittsgröße | Unwirksam bei dicken Teilen (>10 mm) aufgrund ungleichmäßiger Abkühlung und Mikrostruktur. |

| Lange Bearbeitungszeit | Isothermes Halten kann Stunden dauern, was den Durchsatz reduziert und die Kosten erhöht. |

| Präzisionsausrüstung erforderlich | Erfordert spezielle, hochpreisige Öfen (z. B. Salzbäder) für exakte Temperaturregelung. |

| Geringere Spitzenhärte | Bainitische Struktur bietet überlegene Zähigkeit, aber geringere Härte als Martensit aus konventionellem Abschrecken. |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Das Verständnis der Einschränkungen von Prozessen wie dem Austemperieren ist entscheidend für die Auswahl der richtigen Lösung für Ihre Labor- oder Produktionsanforderungen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Wärmebehandlungsherausforderungen zugeschnitten sind.

Ob Sie mit speziellen Legierungen arbeiten oder eine präzise Temperaturregelung benötigen, unser Angebot an Öfen und Zusatzgeräten kann Ihnen helfen, konsistente, zuverlässige Ergebnisse zu erzielen. Lassen Sie sich von unseren Experten dabei unterstützen, die perfekte Einrichtung zu finden, um Ihre Effizienz und Ergebnisse zu verbessern.

Bereit, Ihre Wärmebehandlungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unser Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb