Aus technischer Sicht wird die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) oft als überlegen gegenüber der herkömmlichen Chemischen Gasphasenabscheidung (CVD) angesehen, da sie ein energiereiches Plasma und nicht nur hohe Hitze zur Steuerung des Abscheidungsprozesses verwendet. Dieser grundlegende Unterschied ermöglicht es PECVD, bei deutlich niedrigeren Temperaturen zu arbeiten, was eine größere Materialverträglichkeit, höhere Effizienz und eine engere Kontrolle über die Eigenschaften der Endschicht bietet.

Der Kernunterschied liegt nicht darin, dass eine Methode universell „besser“ ist, sondern dass die Verwendung von Plasma anstelle reiner Hitze bei PECVD die Haupteinschränkung von traditionellem CVD löst: die Notwendigkeit hoher Temperaturen. Dies macht PECVD für moderne Anwendungen mit wärmeempfindlichen Substraten und komplexer Materialtechnik unverzichtbar.

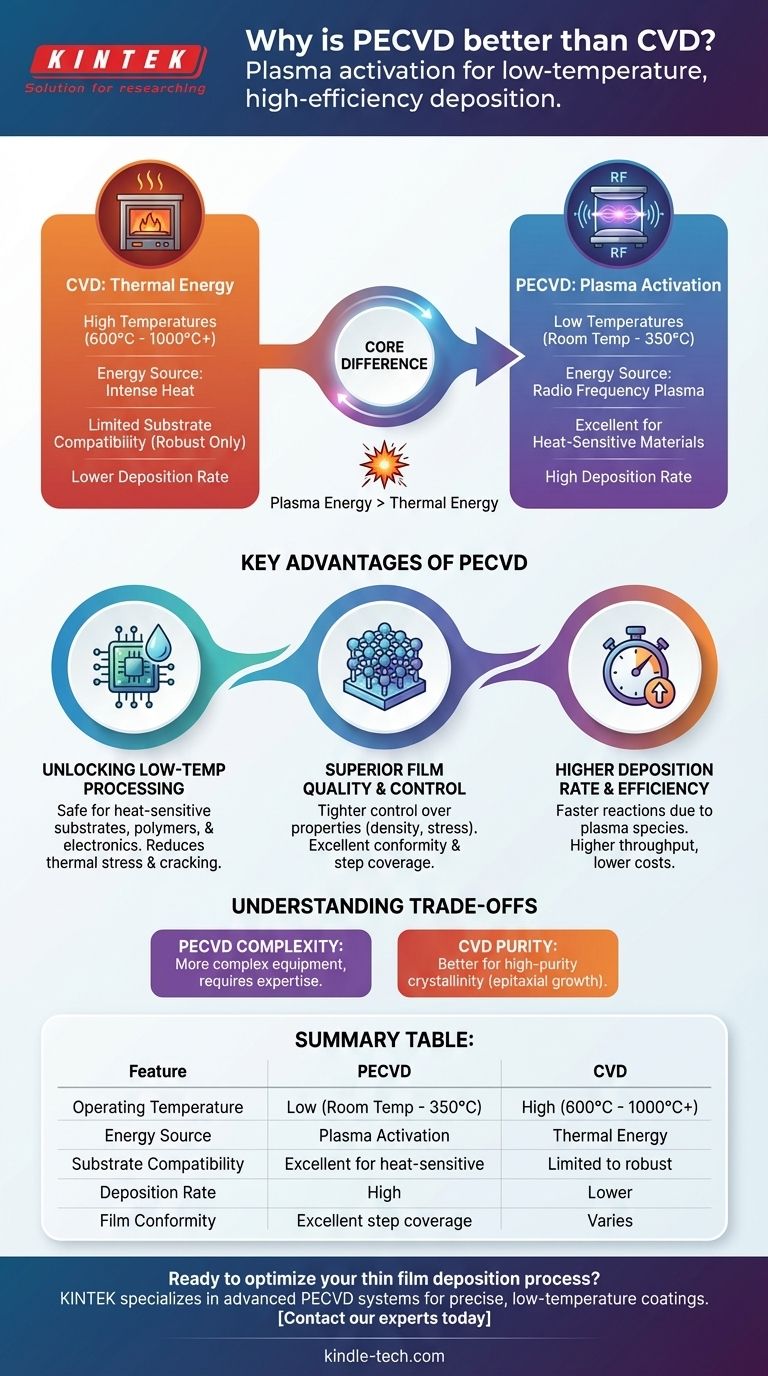

Der Kernunterschied: Energiequelle

Um die Vorteile zu verstehen, müssen Sie zunächst den grundlegenden Mechanismus erfassen, der diese beiden Prozesse trennt. Die Wahl zwischen ihnen hängt davon ab, wie Sie die für die chemische Reaktion benötigte Energie zuführen.

Wie traditionelles CVD funktioniert

Traditionelles thermisches CVD ist ausschließlich auf hohe Temperaturen angewiesen, die oft zwischen 600 °C und über 1000 °C liegen.

Diese intensive Hitze liefert die thermische Energie, die erforderlich ist, um die Precursor-Gase zu zersetzen und ihre Reaktion und Abscheidung als dünne Schicht auf der Substratoberfläche zu ermöglichen.

Der PECVD-Vorteil: Plasmaaktivierung

PECVD erreicht dasselbe Ziel, jedoch bei viel niedrigeren Temperaturen (oft Raumtemperatur bis 350 °C).

Anstatt Hitze verwendet es ein Hochfrequenz (HF)- oder Mikrowellenfeld, um die Precursor-Gase in ein Plasma zu zünden. Dieses Plasma ist ein hoch energetischer Materiezustand, der Ionen und freie Radikale enthält, die extrem reaktiv sind und eine Abscheidung ohne die Notwendigkeit extremer thermischer Energie ermöglichen.

Wesentliche Vorteile von PECVD in der Praxis

Dieser Wechsel von thermischer Energie zu Plasmaaktivierung schafft mehrere bedeutende, praktische Vorteile, die seine Einführung in der modernen Fertigung vorantreiben.

Ermöglichung von Niedertemperaturprozessen

Der wichtigste Vorteil ist die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden. Dies vermeidet die Beschädigung wärmeempfindlicher Substrate wie Kunststoffe, organische Materialien oder fertiggestellte elektronische Bauteile, die bereits empfindliche Schaltkreise enthalten.

Es reduziert auch thermische Spannungen zwischen dem Substrat und der abgeschiedenen Schicht, insbesondere wenn deren Wärmeausdehnungskoeffizienten unterschiedlich sind. Dies verringert das Risiko von Rissbildung oder Delamination der Schicht drastisch.

Überlegene Schichtqualität und -kontrolle

Die Plasmaumgebung bietet zusätzliche Stellgrößen für die Prozesskontrolle, wie Leistung, Druck und Gasfluss, die bei thermischem CVD nicht verfügbar sind.

Dies ermöglicht eine engere Kontrolle über die Eigenschaften der Schicht. Ingenieure können Eigenschaften wie Dichte, Spannung, chemische Beständigkeit und sogar optische oder elektrische Eigenschaften präzise einstellen, indem sie die Plasmaparameter anpassen.

Darüber hinaus ist PECVD bekannt für seine ausgezeichnete Konformität und Stufenabdeckung, was bedeutet, dass es eine hochgleichmäßige Schicht über komplexen, unebenen oder dreidimensionalen Oberflächen abscheiden kann.

Höhere Abscheidungsrate und Effizienz

Die hochreaktiven Spezies im Plasma beschleunigen die chemischen Reaktionen. Dies führt zu deutlich höheren Abscheidungsraten im Vergleich zu vielen thermischen CVD-Prozessen.

Schnellere Abscheidungszeiten führen direkt zu höherem Durchsatz und geringeren Betriebskosten in einer Fertigungsumgebung.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es kein universeller Ersatz für alle CVD-Prozesse. Eine objektive Bewertung erfordert die Anerkennung seiner Komplexität.

Komplexität der Ausrüstung und des Prozesses

Ein PECVD-System mit seinen HF-Leistungsgeneratoren, Anpassungsnetzwerken und fortschrittlichen Vakuumsteuerungen ist von Natur aus komplexer und oft teurer als ein einfacher thermischer CVD-Ofen.

Auch die Abstimmung des Prozesses erfordert mehr Fachwissen. Falsche Plasmaparameter können zu Nicht-Uniformität führen oder das Substrat sogar durch Ionenbeschuss beschädigen, ein Risiko, das bei thermischem CVD nicht besteht.

Schichtreinheit und Kristallinität

Für Anwendungen, die die absolut höchste Schichtreinheit oder eine spezifische Kristallstruktur (wie epitaktisches Wachstum) erfordern, kann hochtemperatur-thermisches CVD manchmal überlegen sein. Die hohe Hitze liefert die Energie, damit sich Atome zu einem hochgeordneten, fehlerarmen Kristallgitter anordnen können.

Die niedrigeren Temperaturen und die komplexe chemische Umgebung von PECVD können manchmal zu Schichten mit höherer Wasserstoffeinlagerung oder einer amorphen (nichtkristallinen) Struktur führen, was für bestimmte elektronische oder optische Anwendungen unerwünscht sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung von den spezifischen Anforderungen Ihres Substrats, Ihren gewünschten Schichteigenschaften und Ihren Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt (wie Polymere oder vorfertigte Elektronik): PECVD ist aufgrund seiner Niedertemperaturverarbeitung die klare und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Abscheidegeschwindigkeit und Durchsatz liegt: PECVD bietet aufgrund seiner plasma-beschleunigten Reaktionsraten oft einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochuniformen Beschichtung über komplexer, 3D-Topographie liegt: Die ausgezeichnete Stufenabdeckung von PECVD macht es zur überlegenen Wahl, um eine vollständige und gleichmäßige Beschichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer hochreinen Einkristallschicht auf einem robusten Substrat liegt: Traditionelles thermisches CVD kann eine zuverlässigere und unkompliziertere Methode sein.

Indem Sie den Kernunterschied zwischen thermischer und Plasmaaktivierung verstehen, können Sie das präzise Abscheidungswerkzeug für Ihr spezifisches technisches Ziel auswählen.

Zusammenfassungstabelle:

| Merkmal | PECVD | CVD |

|---|---|---|

| Betriebstemperatur | Niedrig (Raumtemperatur - 350°C) | Hoch (600°C - 1000°C+) |

| Energiequelle | Plasmaaktivierung | Thermische Energie |

| Substratverträglichkeit | Ausgezeichnet für wärmeempfindliche Materialien | Beschränkt auf Hochtemperatursubstrate |

| Abscheidungsrate | Hoch | Niedriger |

| Schichtkonformität | Ausgezeichnete Stufenabdeckung | Variabel |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Sie bei der Erzielung präziser, Niedertemperaturbeschichtungen für wärmeempfindliche Substrate zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für höheren Durchsatz und überlegene Schichtqualität erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von DLC-Beschichtungen? Erreichen Sie überlegene Härte, geringe Reibung und Korrosionsbeständigkeit

- Welche Materialien können mittels PECVD abgeschieden werden? Entdecken Sie vielseitige Dünnschichten bei niedriger Temperatur

- Welche Eigenschaften hat DLC-Material? Erzielen Sie überragende Oberflächenleistung

- Wo wird PECVD eingesetzt? Die Niedertemperatur-Dünnschichtabscheidung für fortschrittliche Materialien erschließen

- Was ist der Unterschied zwischen CVD und Plasma-CVD? Wählen Sie den richtigen Dünnschichtabscheidungsprozess

- Wie hoch ist die Temperatur von PECVD? Ermöglichen Sie Niedertemperaturbeschichtung für empfindliche Materialien

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese

- Was ist PECVD in einer Solarzelle? Der Schlüssel zur Herstellung von Hochleistungs-Solarzellen