Obwohl in Forschungsumgebungen technisch möglich, ist die plasmaverstärkte chemische Gasphasenabscheidung (PECVD) selten die optimale oder standardmäßige industrielle Methode zur Abscheidung reiner Metallfilme. Die zentrale Herausforderung liegt nicht in der Fähigkeit, das Material abzuscheiden, sondern darin, die hohe Reinheit und den geringen elektrischen Widerstand zu erreichen, die für die meisten Anwendungen erforderlich sind. Für die Metallisierung werden andere Techniken wie die physikalische Gasphasenabscheidung (PVD) oder die standardmäßige thermische CVD überwiegend bevorzugt.

Die Entscheidung für PECVD wird durch ihren Niedertemperaturvorteil bestimmt, der für die Abscheidung dielektrischer Filme entscheidend ist. Für die Abscheidung leitfähiger Metalle wird dieser Vorteil jedoch fast immer durch die überlegene Filmqualität, Reinheit und geringere Kosten, die Methoden wie Sputtern (PVD) oder thermische CVD bieten, aufgewogen.

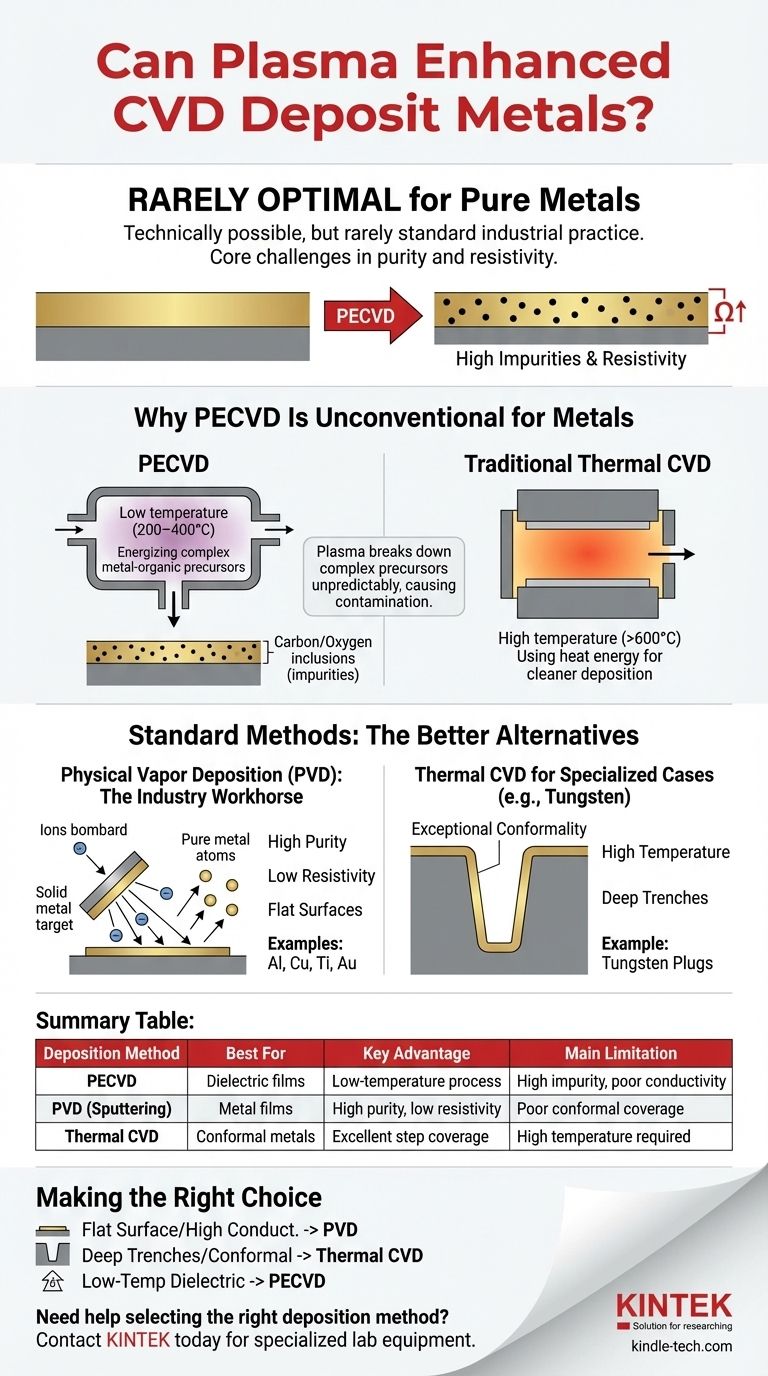

Warum PECVD eine unkonventionelle Wahl für Metalle ist

Um zu verstehen, warum PECVD keine bevorzugte Methode für Metalle ist, müssen wir sie zunächst von anderen Abscheidungsmethoden unterscheiden. Die Wahl der Technik ist immer eine Funktion des abzuscheidenden Materials und der gewünschten Eigenschaften des Endfilms.

Die Rolle von Plasma vs. Wärme

PECVD verwendet ein angeregtes Plasma, um Prekursor-Gase aufzubrechen, was die Abscheidung bei niedrigen Temperaturen (typischerweise 200-400°C) ermöglicht. Dies ist ihr entscheidender Vorteil.

Im Gegensatz dazu verwendet die traditionelle thermische CVD hohe Temperaturen (oft >600°C), um die Energie für die chemische Reaktion bereitzustellen. Obwohl heißer, kann dieser thermische Prozess für bestimmte Chemikalien "sauberer" sein.

Das Prekursor-Problem

Für CVD jeglicher Art ist ein flüchtiges Prekursor-Gas erforderlich, das das abzuscheidende Atom enthält. Für Metalle sind dies oft komplexe metallorganische Verbindungen.

In einer Plasmaumgebung können diese komplexen Moleküle auf unvorhersehbare Weise zerfallen, was zur Einlagerung von Kohlenstoff- oder Sauerstoffverunreinigungen in den wachsenden Film führt. Diese Verunreinigungen erhöhen den elektrischen Widerstand des Films dramatisch und vereiteln den Zweck der Abscheidung eines Leiters.

Auswirkungen auf die Filmqualität

Die primäre Messgröße für eine Metallschicht ist ein geringer Widerstand (hohe Leitfähigkeit). Aufgrund von Verunreinigungen aus Prekursoren weisen PECVD-abgeschiedene Metalle oft einen deutlich höheren Widerstand auf als solche, die mit anderen Methoden abgeschieden wurden.

Darüber hinaus kann der Plasmabeschuss manchmal zu einer schlechteren Kristallstruktur und Filmdichte führen, was die elektrische Leistung weiter verschlechtert.

Standardmethoden zur Metallabscheidung: Die besseren Alternativen

Angesichts der Einschränkungen von PECVD für die Metallisierung stützt sich die Industrie auf zwei andere primäre Methoden, jede mit einem bestimmten Zweck.

Physikalische Gasphasenabscheidung (PVD): Das Arbeitspferd der Industrie

PVD, am häufigsten das Sputtern, ist die Standardwahl für die Abscheidung dünner Metallfilme wie Aluminium, Kupfer, Titan und Gold.

Beim Sputtern bombardieren Ionen aus einem Plasma ein festes Metalltarget und schleudern Atome heraus, die dann das Substrat beschichten. Dieser Prozess ist sauber, schnell und erzeugt sehr reine Filme mit ausgezeichneter Leitfähigkeit.

Thermische CVD für Spezialfälle (z.B. Wolfram)

Ihr Hinweis auf die Wolfram (W)-Abscheidung ist ein perfektes Beispiel dafür, wo thermische CVD hervorragend ist. Sie wird verwendet, um leitfähige Stecker zu bilden, die verschiedene Schichten eines Halbleiterbauelements verbinden.

Der große Vorteil der thermischen W-CVD ist ihre außergewöhnliche Konformalität – die Fähigkeit, den Boden und die Seitenwände von sehr tiefen, schmalen Gräben (Strukturen mit hohem Aspektverhältnis) perfekt zu beschichten. Line-of-Sight-PVD-Methoden können dies nicht effektiv tun. Die hohen Temperaturen, die für die thermische W-CVD erforderlich sind, sind in diesen frühen Fertigungsstadien akzeptabel.

Die Kompromisse verstehen

Keine Abscheidungstechnik ist universell überlegen; jede beinhaltet kritische Kompromisse. Die Wahl der richtigen Methode erfordert die Abstimmung der Stärken der Technik auf den primären Bedarf Ihrer Anwendung.

PECVD: Am besten für Niedertemperatur-Dielektrika

Die Hauptstärke von PECVD ist ihr Niedertemperaturprozess. Dies macht sie zum Industriestandard für die Abscheidung von dielektrischen Filmen (z.B. Siliziumnitrid, Siliziumdioxid) auf fertigen Bauelementschichten, die Metalle enthalten und hohen Temperaturen nicht standhalten können.

PVD (Sputtern): Am besten für hochwertige Leiter

PVD ist der Champion für die Abscheidung von hochwertigen, widerstandsarmen Metallfilmen für Verbindungen und Elektroden. Ihre Haupteinschränkung ist die schlechte Abdeckung über komplexen, nicht-planaren Topographien.

Thermische CVD: Am besten für konforme Metalle

Thermische CVD ist ein spezialisiertes Werkzeug, das verwendet wird, wenn konforme Abdeckung die kritischste Anforderung ist, wie im Fall des Füllens tiefer Vias mit Wolfram. Ihre hohe Temperaturanforderung ist ihr primärer Nachteil.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Abscheidungsmethode muss sich an der primären Anforderung des Films orientieren, den Sie erstellen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochleitfähiger Verbindungen oder Elektroden auf einer größtenteils ebenen Oberfläche liegt: PVD (Sputtern) ist die überlegene und kostengünstigste Methode.

- Wenn Sie tiefe Gräben mit hohem Aspektverhältnis mit einem konformen leitfähigen Material füllen müssen: Thermische CVD, insbesondere für Wolfram, ist die etablierte Industrielösung.

- Wenn Ihre primäre Einschränkung ein extrem niedriges Temperaturbudget für die Abscheidung eines dielektrischen Isolators ist: PECVD ist das ideale Werkzeug für diese Aufgabe, aber keine Standardwahl für reine Metalle.

Das Verständnis dieser grundlegenden Kompromisse zwischen den Abscheidemechanismen ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die Herstellung zuverlässiger und leistungsstarker Geräte.

Zusammenfassungstabelle:

| Abscheidungsmethode | Am besten für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| PECVD | Dielektrische Filme | Niedertemperaturprozess | Hohe Verunreinigung, schlechte Leitfähigkeit |

| PVD (Sputtern) | Metallfilme | Hohe Reinheit, geringer Widerstand | Schlechte konforme Abdeckung |

| Thermische CVD | Konforme Metalle | Ausgezeichnete Stufenabdeckung | Hohe Temperatur erforderlich |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihre Anwendung?

Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsbedürfnisse. Ob Sie mit PVD-Systemen für hochreine Metallfilme arbeiten oder spezielle thermische CVD-Lösungen für konforme Beschichtungen benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der optimalen Ausrüstung für Ihre spezifischen Anforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsprozesse mit zuverlässiger, leistungsstarker Abscheidungstechnologie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung