Im Kontext der chemischen Gasphasenabscheidung (CVD) ist Plasma ein angeregtes, ionisiertes Gas, das als Alternative zu extremer Hitze dient. Es wird verwendet, um Vorläufergase aufzuspalten und die chemischen Reaktionen anzutreiben, die für die Abscheidung einer dünnen Schicht auf einem Substrat erforderlich sind, wodurch der Prozess bei deutlich niedrigeren Temperaturen als bei der herkömmlichen thermischen CVD durchgeführt werden kann.

Der zentrale Zweck der Verwendung von Plasma in der CVD besteht darin, die Prozesstemperatur zu senken. Dies ermöglicht die Beschichtung hitzeempfindlicher Materialien, die durch die für die konventionelle thermische CVD erforderliche intensive Hitze sonst beschädigt oder zerstört würden.

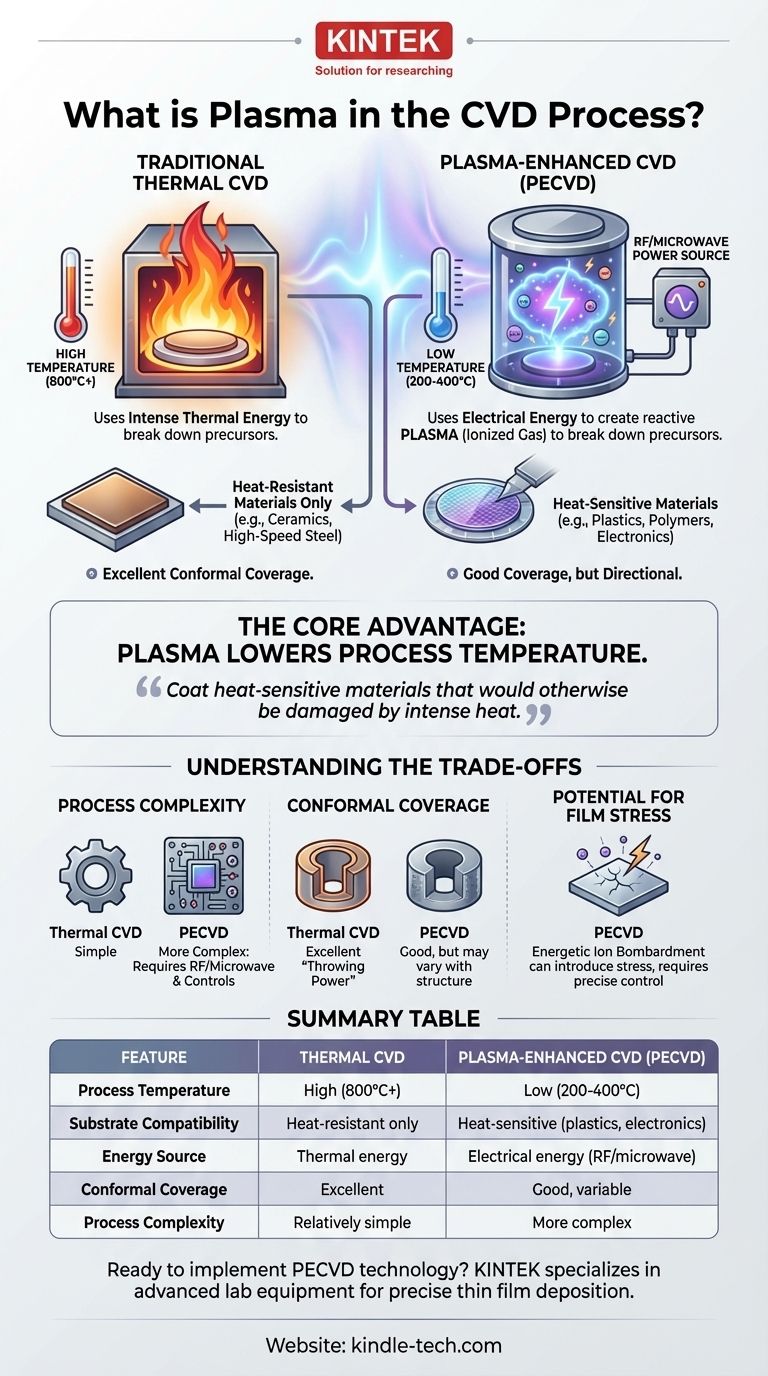

Wie Plasma den Abscheidungsprozess verändert

Um den Wert von Plasma zu verstehen, ist es wichtig, zunächst die Rolle der Energie bei der CVD zu verstehen. Sowohl thermische als auch plasmaunterstützte Verfahren zielen darauf ab, eine hochwertige, dichte Beschichtung zu erzeugen, verwenden jedoch unterschiedliche Energiequellen, um dies zu erreichen.

Die traditionelle Methode: Thermische Energie

Bei der konventionellen CVD wird ein Substrat auf sehr hohe Temperaturen erhitzt, oft über 800 °C. Vorläufergase werden in eine Kammer eingeleitet, und diese intensive Hitze liefert die thermische Energie, die erforderlich ist, um ihre chemischen Bindungen aufzubrechen.

Die resultierenden reaktiven Moleküle scheiden sich dann auf dem heißen Substrat ab und bilden allmählich einen dünnen, gleichmäßigen Film.

Die Plasmas-Methode: Elektrische Energie

Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ersetzt den größten Teil dieser thermischen Energie durch elektrische Energie. Ein elektrisches Feld, das typischerweise durch eine Hochfrequenz- (HF) oder Mikrowellenquelle erzeugt wird, wird auf ein Niederdruckgas in der Kammer angelegt.

Diese Energie reißt Elektronen von den Gasatomen ab und erzeugt eine hochreaktive Umgebung, die mit Ionen, Elektronen, Radikalen und anderen angeregten Teilchen gefüllt ist. Dieser angeregte Zustand ist Plasma.

Diese reaktive „Suppe“ von Teilchen bombardiert dann die Vorläufergase und spaltet sie weitaus effizienter auf als Hitze allein. Dies ermöglicht es der Abscheidungsreaktion, bei viel niedrigeren Temperaturen, oft im Bereich von 200–400 °C, abzulaufen.

Vergleich von PECVD mit herkömmlicher thermischer CVD

Die Entscheidung für den Einsatz von Plasma ist eine strategische, die auf dem Substratmaterial und dem gewünschten Ergebnis basiert. Jede Methode weist unterschiedliche Merkmale auf.

Abscheidungstemperatur

Dies ist der bedeutendste Unterschied. Die thermische CVD ist ein Hochtemperaturprozess, der ihre Anwendung auf Materialien beschränkt, die thermischer Belastung standhalten können, wie bestimmte Keramiken und Schnellarbeitsstähle.

PECVD ist ein Niedertemperaturprozess und eröffnet die Möglichkeit, Kunststoffe, Polymere und eine breitere Palette von Metalllegierungen zu beschichten, ohne deren Grundeigenschaften zu verändern.

Substratverträglichkeit

Aufgrund ihrer hohen Hitze ist die thermische CVD für viele moderne elektronische Komponenten und temperaturempfindliche Materialien ungeeignet. Einige Werkzeuge, wie Schnellarbeitsstahl, erfordern sogar eine zusätzliche Wärmebehandlung nach der Beschichtung, um ihre Härte wiederherzustellen.

Die sanfte, tieftemperaturbasierte Natur der PECVD macht sie ideal für die Abscheidung von Schichten auf empfindlichen Siliziumwafern für die Mikroelektronik, das Wachstum von Kohlenstoffnanoröhrchen oder die Beschichtung medizinischer Implantate.

Schichteigenschaften

Beide Methoden können hochreine, dichte und harte Beschichtungen erzeugen, die typischerweise nur wenige Mikrometer dick sind. Die spezifischen Eigenschaften können durch Anpassung der Prozessparameter eingestellt werden, aber die grundlegende Qualität ist in beiden Fällen ausgezeichnet.

Die Kompromisse verstehen

Obwohl die Tieftemperaturfähigkeit der PECVD ein starker Vorteil ist, ist sie nicht universell überlegen. Es gibt wichtige Kompromisse zu beachten.

Prozesskomplexität

PECVD-Systeme sind von Natur aus komplexer. Sie erfordern hochentwickelte HF- oder Mikrowellen-Leistungserzeuger, Impedanzanpassungsnetzwerke und fortschrittliche Prozesssteuerungen, um ein stabiles Plasma aufrechtzuerhalten. Dies kann die Ausrüstungs- und Betriebskosten erhöhen.

Konforme Abdeckung

Die traditionelle thermische CVD ist bekannt für ihre ausgezeichnete konforme Abdeckung oder „Wurfleistung“. Der Prozess findet in einer Gasumgebung mit niedrigem Vakuum statt, wodurch die reaktiven Spezies gleichmäßig über alle Oberflächen diffundieren können, einschließlich tiefer Löcher und komplexer interner Geometrien.

Obwohl die PECVD-Abdeckung gut ist, kann die gerichtete Natur des Plasmas es manchmal schwieriger machen, perfekt gleichmäßige Beschichtungen auf hochkomplexen 3D-Strukturen zu erzielen.

Potenzial für Schichtspannung

Der energetische Ionenbeschuss, der einem Plasmaprozess innewohnt, kann, wenn er nicht sorgfältig kontrolliert wird, Spannungen in die wachsende Schicht einführen oder sogar zu geringfügigen Schäden an der Substratoberfläche führen. Die Steuerung hierfür erfordert eine präzise Kontrolle über die Plasma-Chemie und -Energie.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Methode hängt vollständig von Ihrem spezifischen Material und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PECVD ist die klare und notwendige Wahl, da der Tieftemperaturprozess eine Beschädigung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer extrem harten Beschichtung auf einem widerstandsfähigen Material liegt (z. B. einem Stahlwerkzeug): Die Hochtemperatur-Thermische CVD ist oft der Industriestandard, da das Substrat die Hitze verträgt und der Prozess robust ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Beschichtung auf einem Teil mit komplexen Innengeometrien zu erzielen: Die thermische CVD hat oft einen Vorteil aufgrund ihrer überlegenen Fähigkeit, alle Oberflächen gleichmäßig zu beschichten.

Das Verständnis der Funktion von Plasma hebt Ihre Entscheidung von einer einfachen Prozesswahl zu einer strategischen Auswahl ab, die auf Ihre Materialbeschränkungen und Anwendungsziele abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Thermische CVD | Plasma-unterstützte CVD (PECVD) |

|---|---|---|

| Prozesstemperatur | Hoch (800°C+) | Niedrig (200-400°C) |

| Substratverträglichkeit | Nur hitzebeständige Materialien | Hitzempfindliche Materialien (Kunststoffe, Elektronik) |

| Energiequelle | Thermische Energie | Elektrische Energie (HF/Mikrowelle) |

| Konforme Abdeckung | Ausgezeichnet für komplexe Geometrien | Gut, kann aber je nach Struktur variieren |

| Prozesskomplexität | Relativ einfach | Komplexer mit Plasma-Steuerungen |

Bereit, PECVD-Technologie in Ihrem Labor einzusetzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Abscheidung dünner Schichten. Egal, ob Sie mit hitzeempfindlicher Elektronik, medizinischen Implantaten oder speziellen Beschichtungen arbeiten, unsere plasma-unterstützten CVD-Lösungen liefern die Tieftemperaturleistung, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheidungsprozess optimieren und Ihre Materialfähigkeiten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden