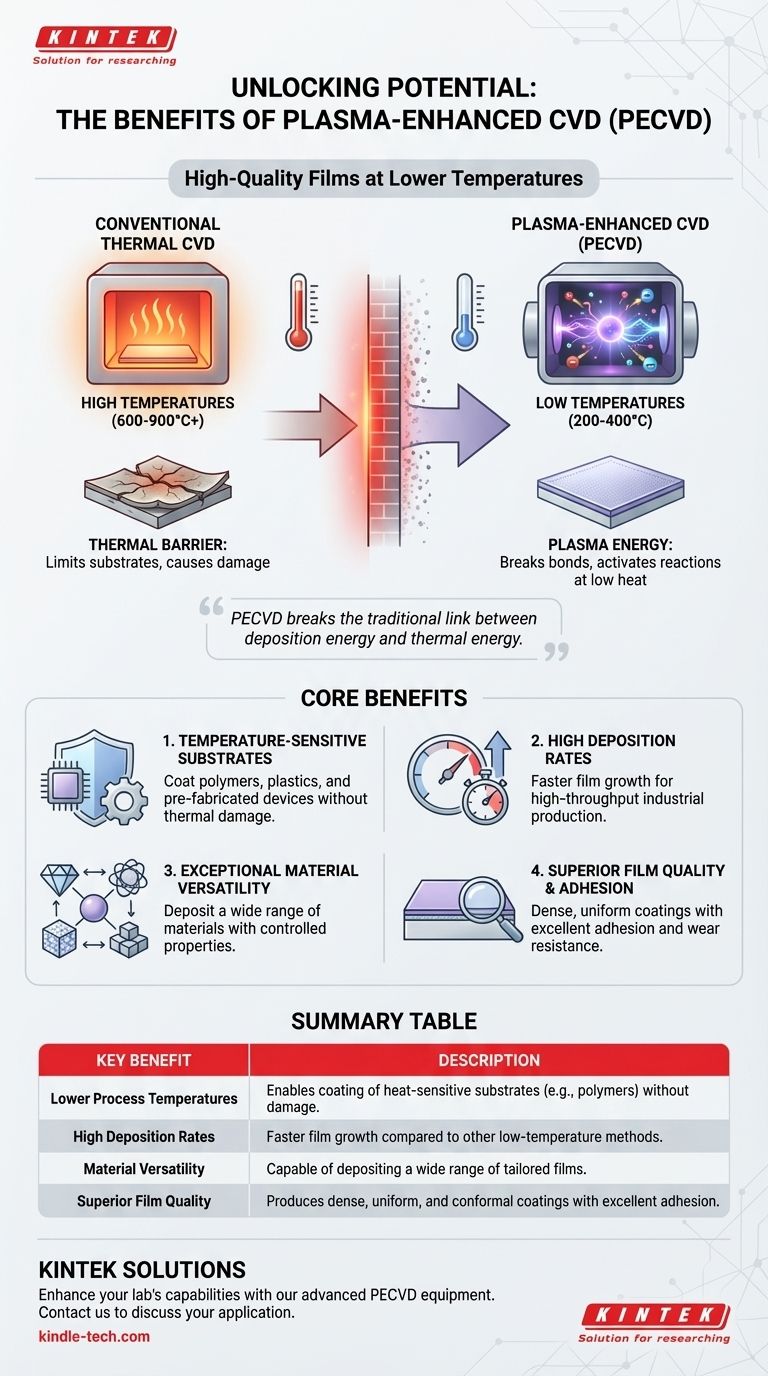

Der Hauptvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ihre Fähigkeit, qualitativ hochwertige, gleichmäßige Filme bei wesentlich niedrigeren Temperaturen abzuscheiden als die konventionelle Chemical Vapor Deposition (CVD). Dies wird erreicht, indem ein energiereiches Plasma verwendet wird, um die Vorläufergase aufzuspalten, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieser grundlegende Unterschied ermöglicht hohe Abscheideraten und die Fähigkeit, eine weitaus größere Bandbreite an Materialien zu beschichten, einschließlich solcher, die temperaturempfindlich sind.

PECVD durchbricht die traditionelle Verbindung zwischen Abscheideenergie und thermischer Energie. Durch die Verwendung von Plasma zur Aktivierung der chemischen Reaktionen ermöglicht es hochenergetische Prozesse in einer Tieftemperaturumgebung, was die Quelle seiner bedeutendsten Vorteile ist.

Wie Plasma den Abscheideprozess neu definiert

Um die Vorteile von PECVD zu verstehen, ist es wichtig, zunächst die Einschränkungen zu verstehen, die es überwinden sollte.

Die thermische Barriere der konventionellen CVD

Die konventionelle thermische CVD erfordert sehr hohe Temperaturen, oft über 600–900 °C. Diese Hitze liefert die notwendige Aktivierungsenergie, damit die Vorläufergase reagieren und einen festen Film auf der Substratoberfläche bilden können.

Diese Anforderung hoher Temperaturen schränkt die Arten von Substraten, die verwendet werden können, stark ein. Materialien wie Kunststoffe, Polymere oder viele Halbleiterbauelemente mit bereits vorhandenen Metallschichten können solcher Hitze nicht standhalten, ohne zu schmelzen, sich zu verziehen oder sich zu zersetzen.

Die Rolle der Plasmaenergie

PECVD umgeht diese thermische Barriere, indem Energie in einer anderen Form eingeführt wird: einem elektromagnetischen Feld (typischerweise Hochfrequenz), das ein Plasma entzündet.

Dieses Plasma ist ein teilweise ionisiertes Gas, das eine Mischung aus energiereichen Elektronen, Ionen und neutralen Radikalen enthält. Die energiereichen Elektronen kollidieren mit den Molekülen des Vorläufergases, spalten deren chemische Bindungen und erzeugen hochreaktive Spezies.

Ergebnis: Ein Tieftemperatur-, Hochenergiesystem

Diese reaktiven Spezies können sich dann auf dem Substrat abscheiden und einen qualitativ hochwertigen Film bilden, ohne dass eine hohe thermische Energie erforderlich ist. Die Bulk-Temperatur des Prozesses kann viel niedriger gehalten werden, oft im Bereich von 200–400 °C.

Im Wesentlichen liefert das Plasma die Aktivierungsenergie, die die Hitze bei der konventionellen CVD liefert. Dies schafft ein einzigartiges Prozessfenster, das sowohl tieftemperaturbasiert als auch hochenergetisch ist.

Kernvorteile der PECVD-Methode

Dieses Tieftemperatur-, Hochenergieumfeld führt direkt zu mehreren starken Vorteilen für die Materialtechnik und Fertigung.

Abscheidung auf temperaturempfindlichen Substraten

Dies ist wohl der wichtigste Vorteil von PECVD. Die Fähigkeit, haltbare, funktionale Beschichtungen auf Polymeren, Kunststoffen und fertig montierten Wafern abzuscheiden, ohne thermische Schäden zu verursachen, eröffnet unzählige Anwendungen, die mit thermischer CVD unmöglich sind.

Hohe Abscheideraten

Die hohe Dichte an reaktiven Spezies, die durch das Plasma erzeugt wird, führt oft zu einem deutlich schnelleren Filmwachstum im Vergleich zu anderen Tieftemperaturmethoden. Hohe Abscheideraten, die bei bestimmten Materialien wie Diamantfilmen manchmal Hunderte von Mikrometern pro Stunde erreichen, machen PECVD ideal für die industrielle Produktion und Hochdurchsatzanwendungen.

Außergewöhnliche Materialvielfalt

PECVD ist nicht auf eine einzige Materialklasse beschränkt. Es ist eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Filmen mit kontrollierten Eigenschaften herzustellen.

Dazu gehören elementare Materialien, Legierungen, glasartige und amorphe Filme sowie sogar hochstrukturierte polykristalline oder einkristalline Materialien wie Diamant. Die Prozessparameter können eingestellt werden, um die endgültige Mikrostruktur präzise zu steuern.

Überlegene Filmqualität und Haftung

Trotz der niedrigen Temperaturen fördert die energetische Natur des Plasmaverfahrens eine ausgezeichnete Filthaftung auf dem Substrat. Es ermöglicht auch das Wachstum dichter, gleichmäßiger und konformer Beschichtungen, die komplexe, nicht ebene Oberflächen gleichmäßig bedecken können. Dies führt zu Filmen mit ausgezeichneter Verschleißfestigkeit, chemischer Beständigkeit und maßgeschneiderten elektrischen oder thermischen Eigenschaften.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Ein effektiver Berater zu sein bedeutet, die Kompromisse anzuerkennen, die mit der Wahl von PECVD verbunden sind.

Erhöhte Systemkomplexität

PECVD-Reaktoren sind komplexer als ihre thermischen CVD-Pendants. Sie erfordern zusätzliche Ausrüstung, einschließlich HF- oder DC-Stromversorgungen, Impedanzanpassungsnetzwerke und anspruchsvollere Vakuumsysteme, was die anfänglichen Einrichtungs- und Wartungskosten erhöhen kann.

Potenzial für plasmaverursachte Schäden

Die gleichen energiereichen Ionen, die eine Tieftemperaturabscheidung ermöglichen, können bei unzureichender Steuerung Oberflächenschäden am Substrat oder am wachsenden Film verursachen. Dies kann bei empfindlichen elektronischen Anwendungen ein Problem darstellen, und Prozessingenieure müssen die Plasmaparameter sorgfältig abstimmen, um dieses Risiko zu mindern.

Potenzial für die Einbringung von Verunreinigungen

Die Gase, die zur Erzeugung des Plasmas verwendet werden (wie Wasserstoff oder Argon), können als Verunreinigungen in den wachsenden Film eingebaut werden. Obwohl dies manchmal ein beabsichtigter Effekt (Passivierung) ist, kann es ein unerwünschter Nebeneffekt sein, der die Eigenschaften des Films im Vergleich zu einem reineren Film, der durch Hochtemperatur-CVD hergestellt wurde, verändert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PECVD und einer anderen Abscheidungsmethode sollte von den spezifischen Anforderungen Ihres Substrats und den gewünschten Filmeigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist aufgrund seiner grundlegend niedrigeren Prozesstemperaturen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit für ein einfaches Material zu erzielen: Die konventionelle Hochtemperatur-CVD könnte vorzuziehen sein, da sie potenzielle plasmaassoziierte Verunreinigungen und Systemkomplexität vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Durchsatz bei großen oder komplexen Teilen liegt: Die Kombination von PECVD aus hohen Abscheideraten und konformen Beschichtungsmöglichkeiten macht es zu einem leistungsstarken Werkzeug für die Fertigung.

Durch die Entkopplung der Abscheidungsreaktion von hoher Hitze bietet PECVD eine einzigartige und leistungsstarke Fähigkeit für die moderne Materialwissenschaft.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Niedrigere Prozesstemperaturen | Ermöglicht die Beschichtung wärmeempfindlicher Substrate (z. B. Polymere, Kunststoffe) ohne Beschädigung. |

| Hohe Abscheideraten | Schnelleres Filmwachstum im Vergleich zu anderen Tieftemperaturmethoden, ideal für Hochdurchsatzproduktion. |

| Materialvielfalt | Fähig zur Abscheidung einer breiten Palette von Filmen, von amorphen bis zu polykristallinen, mit maßgeschneiderten Eigenschaften. |

| Überlegene Filmqualität | Erzeugt dichte, gleichmäßige und konforme Beschichtungen mit ausgezeichneter Haftung und Verschleißfestigkeit. |

Bereit, die Fähigkeiten Ihres Labors mit Plasma-Enhanced CVD zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit temperaturempfindlichen Substraten arbeiten oder eine Hochdurchsatz-, qualitativ hochwertige Filmdeposition benötigen, unsere Expertise kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie PECVD-Lösungen von KINTEK Ihrem spezifischen Anwendungsfall zugutekommen und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung