Die Hauptnachteile einer Zweiplattenform sind ihre restriktiven Angussmöglichkeiten und die erheblichen Herausforderungen, die sie für Mehrkavitäten-Layouts mit sich bringt. Da der Anguss auf der Trennebene der Form liegen muss, schränkt dies die Designfreiheit ein, kann zu kosmetischen Mängeln am Teil führen und erschwert das Erreichen einer ausgewogenen Kunststofffließeigenschaft über mehrere Kavitäten hinweg.

Obwohl die Zweiplattenform für ihre Einfachheit und die geringeren Anfangskosten geschätzt wird, ist ihr Design von Natur aus unflexibel. Diese Einfachheit geht zu Lasten der Kontrolle über die Angussposition und der Läufereffizienz, was die Teilequalität und die Produktionseinhaltung beeinträchtigen kann, insbesondere bei komplexen Anwendungen.

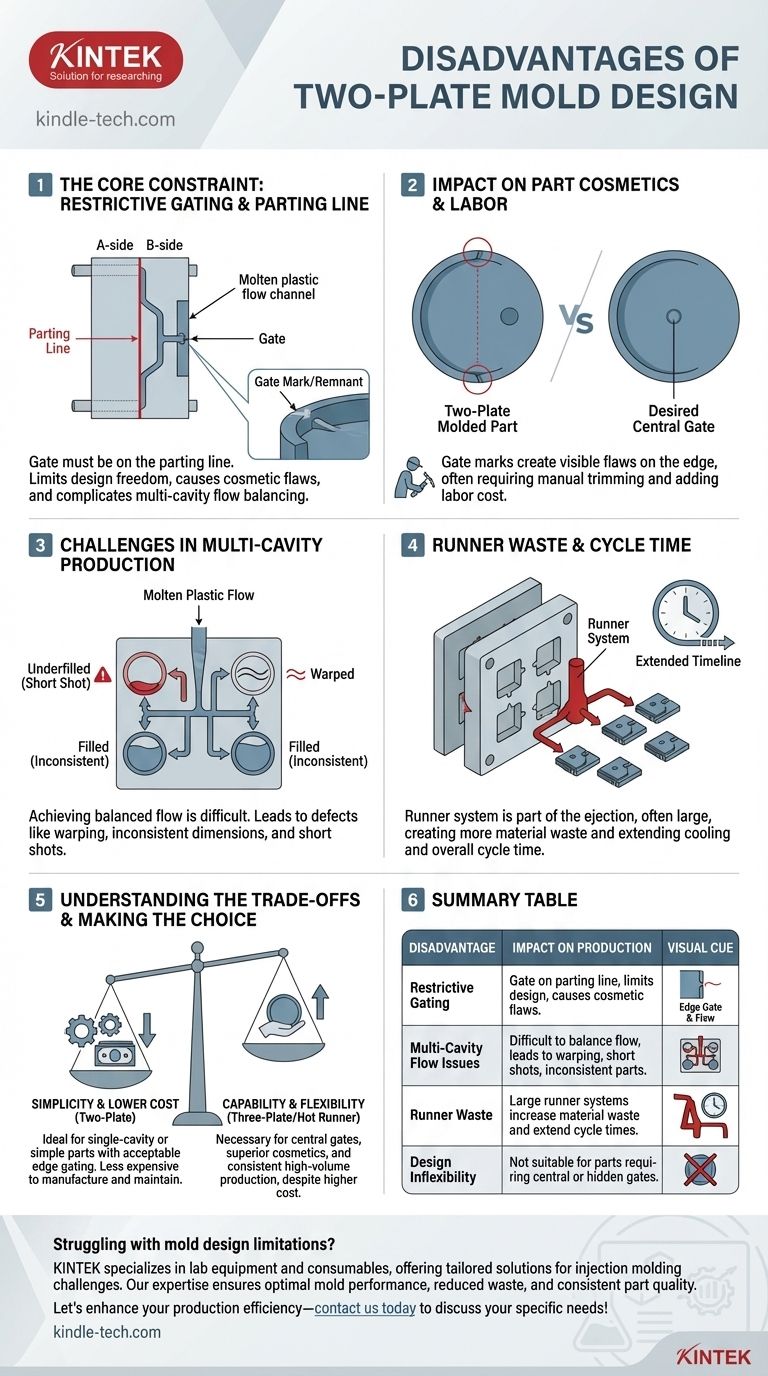

Die Kernbeschränkung: Anguss und Trennebene

Eine Zweiplattenform ist die einfachste Form der Spritzgussform und besteht aus zwei Hauptplatten, der A-Seite und der B-Seite, die sich an einer einzigen Trennebene treffen. Die Einfachheit dieses Designs ist ihre größte Stärke und die Quelle ihrer Haupteinschränkungen.

Die unflexible Angussposition

Bei einer Zweiplattenform muss der Kanal, durch den der geschmolzene Kunststoff in die Teilekavität eintritt, bekannt als Anguss, direkt auf dieser Trennebene liegen.

Das bedeutet, dass der Anguss nur am äußeren Umfang oder Rand des geformten Teils platziert werden kann. Es gibt keine Designfreiheit, den Anguss in der Mitte oder auf einer nicht sichtbaren Fläche entfernt vom Rand zu platzieren.

Auswirkungen auf die Teilekosmetik

Die Stelle, an der der Anguss mit dem Teil verbunden ist, hinterlässt nach dem Entfernen eine kleine Markierung oder einen Überstand.

Da eine Zweiplattenform diese Angussmarkierung auf den Rand des Teils zwingt, kann dies einen kosmetischen Fehler verursachen. Dies erfordert oft einen sekundären manuellen Entgratungsvorgang, was Arbeitskosten und Zeit zum Herstellungsprozess hinzufügt.

Herausforderungen bei der Mehrkavitätenproduktion

Diese Einschränkungen verstärken sich, wenn in einem einzigen Zyklus mehrere Teile hergestellt werden (eine Mehrkavitätenform). Das Läufersystem, das den Kunststoff an jede Kavität verteilt, ist ebenfalls auf die Trennebene beschränkt.

Schwierigkeiten bei der Fließbalance

Bei einem Mehrkavitäten-Layout ist das Erreichen einer ausgewogenen Fließfähigkeit – bei der alle Kavitäten gleichzeitig und mit gleichem Druck gefüllt werden – eine kritische Designherausforderung.

Da die Läufer auf die Trennebene beschränkt sind, ist der Weg zu einigen Kavitäten oft länger als zu anderen. Dieses Ungleichgewicht kann eine Reihe von Formfehlern verursachen, darunter Verzug, inkonsistente Abmessungen und unvollständige Füllungen (Short Shots).

Läuferabfall und Zykluszeit

Das Läufersystem wird nach jedem Zyklus zusammen mit den Teilen aus der Form ausgeworfen.

Bei einem Zweiplatten-Design, insbesondere mit mehreren Kavitäten, kann dieser Läufer groß und komplex sein. Dies führt nicht nur zu mehr Materialverschwendung, sondern kann auch die erforderliche Kühlzeit verlängern und dadurch die gesamte Produktionszykluszeit erhöhen.

Die Abwägungen verstehen

Die Entscheidung für eine Zweiplattenform ist ein klassischer technischer Kompromiss zwischen Einfachheit und Leistungsfähigkeit. Ihre Einschränkungen machen sie nicht zu einer schlechten Wahl, aber sie müssen gegen die spezifischen Anforderungen des Projekts abgewogen werden.

Wo Einfachheit gewinnt

Für Formen mit einer einzelnen Kavität oder für Teile, bei denen ein Randanguss kosmetisch und funktional akzeptabel ist, ist das Zweiplatten-Design ideal. Seine Konstruktion ist einfacher, wodurch es kostengünstiger in der Herstellung und einfacher zu warten ist als komplexere Alternativen.

Die Kosten der Unflexibilität

Wenn Ihr Teil aus Gründen der strukturellen Integrität oder der Kosmetik einen zentralen Anguss erfordert (z. B. einen Nadelanguss bei einem runden Teil), ist eine Zweiplattenform einfach keine praktikable Option. Das Design lässt dies nicht zu.

Die Alternative der Dreiplattenform

Die primäre Alternative ist die Dreiplattenform. Durch die Einführung einer dritten Platte und einer zweiten Trennebene ermöglicht dieses Design, den Anguss fast überall auf der Oberfläche des Teils zu platzieren. Dies löst die kosmetischen Probleme und die Fließprobleme, geht jedoch mit höherer Formkomplexität und höheren Kosten einher.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Formtyps erfordert die Abstimmung der Designfähigkeiten mit den Prioritäten Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten liegt: Eine Zweiplattenform ist oft die wirtschaftlichste Wahl, insbesondere für einfachere Teile, bei denen ein Randanguss akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf überlegener Teilekosmetik liegt: Eine Drei-Platten-Form oder eine Heißkanalform ist erforderlich, um den Anguss auf einer nicht sichtbaren Fläche, entfernt von der Trennebene, zu positionieren.

- Wenn Ihr Hauptaugenmerk auf konsistenter Hochvolumenproduktion liegt: Wägen Sie die Herausforderungen der Fließbalance bei einem Zweiplatten-Design sorgfältig ab; eine komplexere Form bietet oft eine bessere Teilekonsistenz und kann sich langfristig als wirtschaftlicher erweisen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, ein Formdesign auszuwählen, das den spezifischen funktionalen, kosmetischen und Produktionsanforderungen Ihres Teils entspricht.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf die Produktion |

|---|---|

| Restriktiver Anguss | Der Anguss muss auf der Trennebene liegen, was die Designfreiheit einschränkt und kosmetische Mängel verursacht. |

| Fließprobleme bei Mehrkavitäten | Schwierig, den Kunststofffluss auszugleichen, was zu Verzug, unvollständigen Füllungen und inkonsistenten Teilen führt. |

| Läuferabfall | Große Läufersysteme erhöhen den Materialabfall und verlängern die Zykluszeiten. |

| Design-Unflexibilität | Nicht geeignet für Teile, die einen zentralen oder verdeckten Anguss erfordern. |

Haben Sie Probleme mit Einschränkungen im Formdesign? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Herausforderungen im Spritzguss. Unsere Expertise gewährleistet optimale Formleistung, reduzierten Abfall und konsistente Teilequalität. Lassen Sie uns Ihre Produktionseffizienz steigern – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Zylindrische Pressform für Laboranwendungen

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

Andere fragen auch

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen

- Was ist eine Form (Gussform) in der Fertigung? Erschließen Sie die Massenproduktion mit Präzisionswerkzeugen