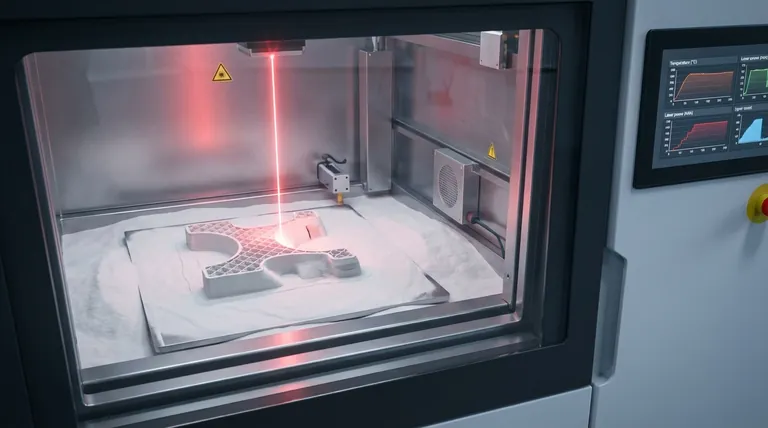

Um das Ergebnis des selektiven Lasersinterns (SLS) zu steuern, müssen Sie ein präzises Zusammenspiel von Energie, Material und Temperatur verwalten. Die kritischsten Faktoren sind die Laserparameter (Leistung, Scan-Geschwindigkeit, Scan-Abstand), die physikalischen und thermischen Eigenschaften des Polymerpulvers und das Wärmemanagement der Baukammer. Diese Elemente wirken zusammen, um die Dichte, mechanische Festigkeit, Maßhaltigkeit und Oberflächengüte des Endteils zu bestimmen.

Beim selektiven Lasersintern geht es nicht nur darum, Pulver zu schmelzen; es ist eine Herausforderung des Wärmemanagements. Die Beherrschung des Gleichgewichts zwischen der eingebrachten Laserenergie und den thermischen Eigenschaften des Pulverbettes ist der grundlegende Schlüssel zur Herstellung starker, präziser und wiederholbarer Teile.

Die Kernsäulen des SLS: Energie, Material und Temperatur

Jeder erfolgreiche SLS-Druck basiert auf der sorgfältigen Kontrolle von drei grundlegenden Säulen. Das Verständnis ihrer Wechselwirkungen ist für die Fehlerbehebung und Prozessoptimierung unerlässlich.

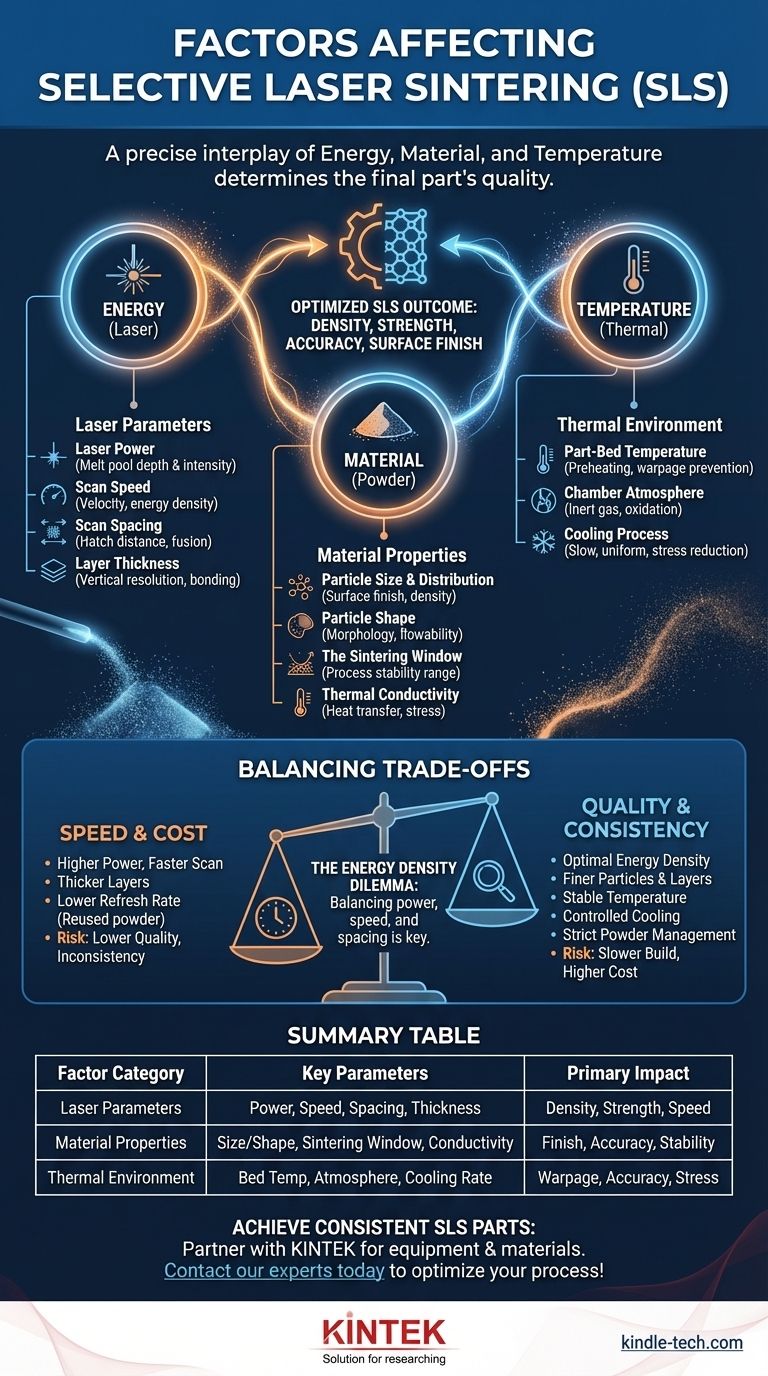

Laserparameter: Der Energiezufuhr

Der Laser ist das Werkzeug, das die Energie für das Sintern liefert. Wie diese Energie abgegeben wird, bestimmt, ob die Partikel korrekt verschmelzen oder das Teil versagt.

- Laserleistung: Diese bestimmt die Tiefe und Intensität des Schmelzbades. Höhere Leistung ermöglicht schnelleres Scannen, kann das Polymer jedoch abbauen oder verbrennen, wenn sie nicht durch die Geschwindigkeit ausgeglichen wird.

- Scan-Geschwindigkeit: Dies ist die Geschwindigkeit des Laserstrahls beim Zeichnen eines Querschnitts. Die Scan-Geschwindigkeit ist umgekehrt proportional zur Energiedichte; eine langsamere Geschwindigkeit führt zu mehr Energie auf einer bestimmten Fläche und fördert eine bessere Fusion.

- Scan-Abstand (oder Rasterabstand): Dies ist der Abstand zwischen benachbarten Laserbahnen. Ist der Abstand zu groß, entstehen Lücken zwischen den Scanlinien, was zu einem porösen und schwachen Teil führt. Ist er zu eng, kann sich übermäßige Energie aufbauen, was zu Verformungen führt.

- Schichtdicke: Diese legt die vertikale Auflösung des Teils fest. Dickere Schichten ermöglichen schnellere Drucke, erfordern jedoch mehr Laserenergie, um in die darunter liegende Schicht einzudringen und sich mit ihr zu verbinden, was das Risiko der Delamination erhöht.

Materialeigenschaften: Die Grundlage des Teils

Das Pulver selbst ist kein passives Medium. Seine Eigenschaften haben einen tiefgreifenden Einfluss darauf, wie es Energie absorbiert, sich in der Maschine bewegt und zu einem Endteil erstarrt.

Pulverpartikel-Eigenschaften

- Partikelgröße und -verteilung: Ein feines Pulver mit einer engen Größenverteilung führt im Allgemeinen zu einer glatteren Oberfläche und einer höheren Teiledichte. Übermäßig feine Partikel können jedoch eine schlechte Fließfähigkeit aufweisen, was es schwierig macht, eine gleichmäßige Schicht aufzutragen.

- Partikelform (Morphologie): Hochgradig sphärische Partikel weisen die beste Fließfähigkeit auf. Dies ermöglicht es ihnen, sich dicht und gleichmäßig zu verdichten, was entscheidend für die Schaffung eines gleichmäßigen Pulverbetts und damit eines stärkeren, konsistenteren Teils ist.

Thermisches Verhalten des Pulvers

- Das Sinterfenster: Dies ist der entscheidende Temperaturbereich zwischen dem Kristallisationspunkt des Materials (wenn es erstarrt) und seinem Schmelzpunkt. Ein breiteres Sinterfenster macht den Prozess stabiler und weniger anfällig für geringfügige Temperaturschwankungen.

- Wärmeleitfähigkeit: Diese misst, wie gut das Pulver Wärme überträgt. Eine geringe Wärmeleitfähigkeit hilft, die Wärme auf den Laserpunkt zu beschränken, kann aber auch zu thermischen Spannungen beitragen, wenn die Wärme nicht ordnungsgemäß abgeführt wird.

Die thermische Umgebung: Steuerung des Wärmeflusses

Die Temperatur des gesamten Bauvolumens, nicht nur des Punktes unter dem Laser, ist wohl der wichtigste Faktor für die Herstellung präziser, spannungsfreier Teile.

Teilebett-Temperatur

- Das gesamte Pulverbett wird auf eine Temperatur knapp unterhalb des Schmelzpunktes des Materials vorerhitzt. Dies reduziert die vom Laser benötigte Energie und minimiert vor allem den thermischen Gradienten zwischen dem gesinterten Teil und dem umgebenden Pulver, was die wichtigste Verteidigung gegen Verzug ist.

Kammeratmosphäre

- Die meisten technischen Polymere, wie Nylon (PA), oxidieren bei hohen Temperaturen. Um diesen Materialabbau zu verhindern, wird die Baukammer mit einem Inertgas, typischerweise Stickstoff, gefüllt, wodurch eine sauerstoffarme Umgebung geschaffen wird.

Abkühlprozess

- Die Abkühlphase ist ebenso wichtig wie die Druckphase. Teile müssen innerhalb des Pulverkuchens langsam und gleichmäßig abgekühlt werden. Eine schnelle oder ungleichmäßige Abkühlrate führt zu inneren Spannungen, die erhebliche Verzüge und mögliche Risse verursachen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Optimierung des SLS-Prozesses beinhaltet immer das Ausbalancieren konkurrierender Faktoren. Es gibt selten eine einzige „beste“ Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Das Dilemma der Energiedichte

Die Energiedichte ist eine Formel, die Laserleistung, Scan-Geschwindigkeit und Scan-Abstand in Beziehung setzt. Zu wenig Energiedichte führt zu „Untersintern“, bei dem Pulverpartikel nicht vollständig verschmelzen, was zu einem schwachen, porösen Teil führt. Zu viel Energiedichte verursacht „Übersintern“, was das Polymer verbrennen, die mechanischen Eigenschaften verringern und zu Teilverformungen führen kann.

Genauigkeit vs. Verzug

Die Aufrechterhaltung einer hohen Teilebett-Temperatur ist hervorragend, um Verzug zu verhindern, kann aber einen Nachteil haben. Die erhöhte Temperatur kann dazu führen, dass Wärme in das ungesinterte Pulver um feine Merkmale „übergeht“, wodurch diese ihre Definition verlieren oder über ihre beabsichtigten Abmessungen „wachsen“.

Kosten vs. Konsistenz (Pulver-Auffrischungsrate)

Die Wiederverwendung von ungesintertem Pulver ist entscheidend, um SLS kosteneffizient zu machen. Das Pulver baut sich jedoch mit jedem thermischen Zyklus leicht ab. Die Auffrischungsrate – das Verhältnis von neuem (ungebrauchtem) Pulver zu gebrauchtem Pulver – ist ein entscheidender betrieblicher Faktor. Eine niedrige Auffrischungsrate spart Geld, kann aber im Laufe der Zeit zu inkonsistenten Teilequalitäten führen, wenn sich die Materialeigenschaften verschieben.

Optimierung Ihres SLS-Prozesses

Um Ihr gewünschtes Ergebnis zu erzielen, konzentrieren Sie sich auf die Faktoren, die Ihr Hauptziel am direktesten beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Priorisieren Sie die Erzielung einer optimalen Energiedichte, um die vollständige Fusion zwischen Partikeln und Schichten zu gewährleisten, indem Sie sorgfältig die Laserleistung und die Scan-Geschwindigkeit abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit und der Vermeidung von Verzug liegt: Beherrschen Sie Ihr Wärmemanagement, indem Sie eine stabile Teilebett-Temperatur sicherstellen und einen langsamen, kontrollierten Abkühlzyklus implementieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verwenden Sie Pulver mit feinen, sphärischen Partikeln und ziehen Sie kleinere Schichtdicken in Betracht, wobei Sie wissen, dass dies die Druckzeit verlängert.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit und Kosteneffizienz liegt: Implementieren Sie ein strenges Pulvermanagementprotokoll mit einer konsistenten Auffrischungsrate, um dem Materialabbau entgegenzuwirken.

Letztendlich ist der erfolgreiche SLS-Druck ein systematischer Prozess, bei dem diese konkurrierenden Faktoren abgewogen werden, um die spezifischen Anforderungen Ihrer Anwendung zu erfüllen.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselparameter | Hauptauswirkung auf das Teil |

|---|---|---|

| Laserparameter | Leistung, Scan-Geschwindigkeit, Scan-Abstand, Schichtdicke | Dichte, Mechanische Festigkeit, Baugeschwindigkeit |

| Materialeigenschaften | Partikelgröße/-form, Sinterfenster, Wärmeleitfähigkeit | Oberflächengüte, Maßhaltigkeit, Prozessstabilität |

| Thermische Umgebung | Teilebett-Temperatur, Kammeratmosphäre, Abkühlrate | Verzugsvermeidung, Maßhaltigkeit, Innere Spannung |

Erzielen Sie konsistente, qualitativ hochwertige SLS-Teile mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien. KINTEK ist spezialisiert auf Laborgeräte und Materialien und bietet die Werkzeuge und das Fachwissen, um Ihren Prozess des selektiven Lasersinterns zu optimieren. Ob Sie zuverlässige Pulverhandhabungslösungen oder Einblicke in das Wärmemanagement benötigen, unser Team unterstützt Sie gerne beim Erfolg Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen SLS-Herausforderungen und Ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Welche Rolle spielen Laborautoklaven bei der Pektinextraktion? Optimierung der Präbiotika-Ausbeute aus Zitrus- und Apfelbiomasse

- Was sind die Vorteile der Verwendung eines Autoklaven mit Rührwerk für Salzschmelzentests? Dynamische Genauigkeit

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung