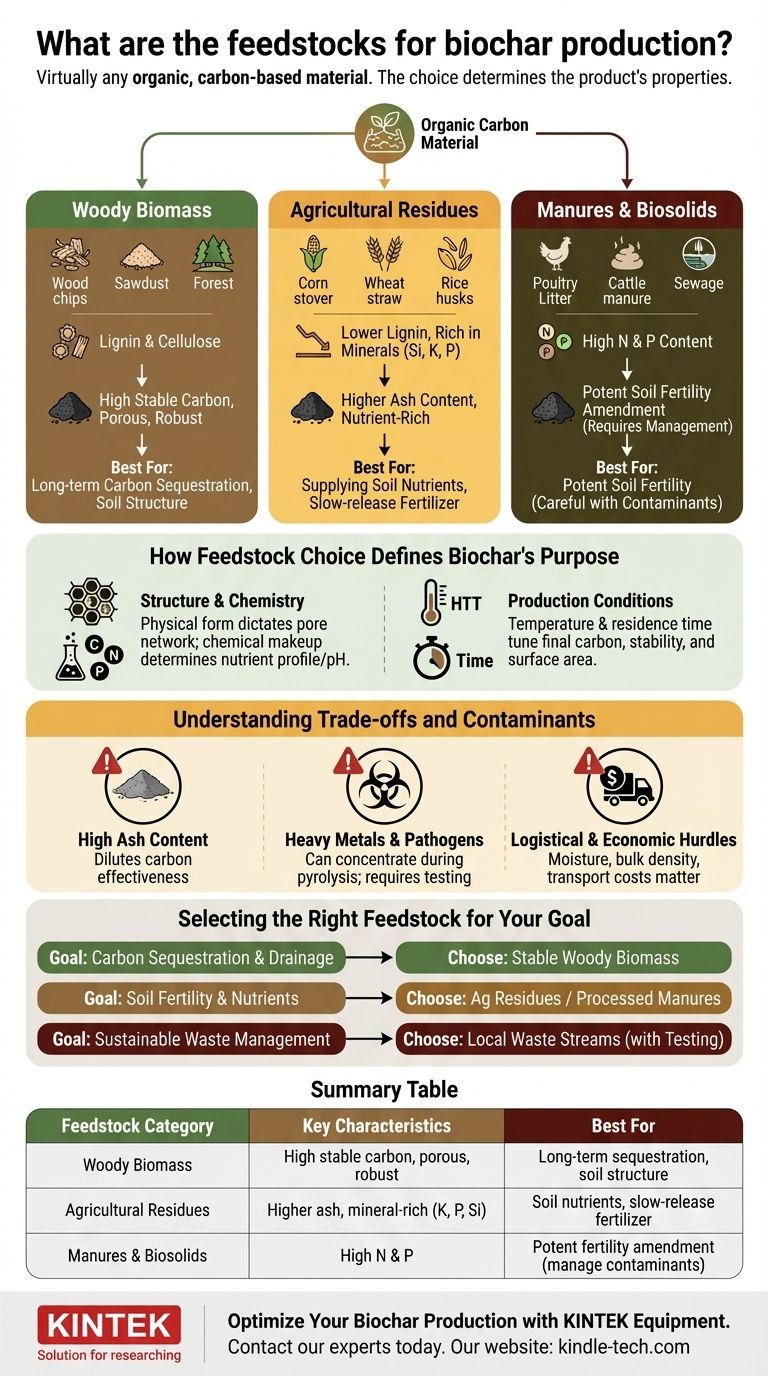

Kurz gesagt, praktisch jede Form von organischem, kohlenstoffbasiertem Material kann als Ausgangsstoff für die Herstellung von Biokohle dienen. Die gängigsten Ausgangsstoffe lassen sich in drei große Kategorien einteilen: holzartige Biomasse (wie Holzspäne und Forstabfälle), landwirtschaftliche Reststoffe (wie Maisstroh und Reishülsen) sowie tierische oder kommunale Abfälle (wie Gülle und Klärschlamm).

Die Wahl des spezifischen Ausgangsstoffs ist die wichtigste Entscheidung bei der Biokohleproduktion. Sie bestimmt grundlegend die physikalische Struktur und chemische Zusammensetzung der Biokohle, was wiederum ihre Eignung für Anwendungen wie Bodenverbesserung oder Kohlenstoffbindung beeinflusst.

Die drei Hauptkategorien von Biokohle-Ausgangsstoffen

Das Verständnis der Herkunft Ihres Ausgangsstoffs ist der erste Schritt, um die Eigenschaften Ihres fertigen Biokohleprodukts vorherzusagen. Jede Kategorie verleiht unterschiedliche Merkmale.

Holzartige Biomasse

Diese Kategorie umfasst Materialien wie Waldrestholz, Holzspäne, Sägemehl und Bauholzabfälle. Diese Ausgangsstoffe sind reich an Lignin und Zellulose.

Aufgrund dieser Zusammensetzung produzieren sie typischerweise eine Biokohle, die reich an stabilem Kohlenstoff, strukturell robust und hochporös ist. Dies macht sie hervorragend für die langfristige Kohlenstoffbindung und die Verbesserung der Bodenstruktur geeignet.

Landwirtschaftliche Reststoffe

Dies ist eine riesige Kategorie, die alles von Maisstroh, Weizenstroh und Reishülsen bis hin zu Nussschalen und Obstkernen umfasst.

Diese Materialien haben oft einen geringeren Ligningehalt als Holz, können aber reich an Mineralien wie Silizium, Kalium und Phosphor sein. Die resultierende Biokohle weist tendenziell einen höheren Aschegehalt auf und wird oft wegen ihrer Fähigkeit geschätzt, den Boden mit Nährstoffen zu versorgen, indem sie als Langzeitdünger wirkt.

Gülle und Klärschlamm

Diese Gruppe besteht aus tierischen Ausscheidungen (Geflügelmist, Rindergülle) und behandeltem kommunalem Klärschlamm (Biosolids). Diese Ausgangsstoffe zeichnen sich durch ihren hohen anfänglichen Nährstoffgehalt aus, insbesondere Stickstoff und Phosphor.

Biokohle aus diesen Quellen kann ein wirksamer Bodendüngungszusatz sein. Sie erfordert jedoch ein sorgfältiges Management, da der Ausgangsstoff Salze, Schwermetalle oder Krankheitserreger enthalten kann, die sich während der Produktion konzentrieren können.

Wie die Wahl des Ausgangsstoffs den Zweck der Biokohle definiert

Der Ausgangsstoff ist nicht nur ein Rohmaterial; er ist ein Bauplan für die Funktion des Endprodukts. Die physikalischen und chemischen Eigenschaften des Ausgangsmaterials übertragen sich direkt auf die Leistung der Biokohle.

Der Zusammenhang zwischen Ausgangsstoff und Struktur

Die physikalische Form des Ausgangsstoffs ist wichtig. Dichte, faserige Materialien wie Holz erzeugen Biokohle mit einer großen Oberfläche und einem Netzwerk von Poren. Diese Struktur ist ideal, um die Wasserspeicherung in sandigen Böden zu erhöhen und einen Lebensraum für nützliche Bodenmikroben zu bieten.

Der Zusammenhang zwischen Ausgangsstoff und Chemie

Die chemische Zusammensetzung des Ausgangsstoffs bestimmt das Nährstoffprofil und den pH-Wert der Biokohle. Ausgangsstoffe wie Gülle oder Knochen produzieren Biokohle, die reich an Phosphor ist, was sie als Dünger wertvoll macht. Umgekehrt haben die meisten holzbasierten Biokohlen eine kalkende Wirkung, die dazu beiträgt, den pH-Wert saurer Böden zu erhöhen.

Die Rolle der Produktionsbedingungen

Während der Ausgangsstoff grundlegend ist, sind Produktionsbedingungen wie die höchste Behandlungstemperatur (HTT) und die Verweilzeit entscheidende Hebel. Für einen bestimmten Ausgangsstoff erhöht eine höhere Temperatur im Allgemeinen den Kohlenstoffgehalt, die Stabilität und die Oberfläche der Biokohle, kann aber einige wertvolle Nährstoffe wie Stickstoff verdampfen. Durch die Anpassung dieser Parameter können Sie das Endprodukt für ein bestimmtes Ziel feinabstimmen.

Verständnis der Kompromisse und Verunreinigungen

Kein Ausgangsstoff ist für jede Anwendung perfekt. Es ist entscheidend, sich der potenziellen Nachteile und logistischen Herausforderungen bewusst zu sein, die mit verschiedenen Ausgangsmaterialien verbunden sind.

Die Herausforderung eines hohen Aschegehalts

Einige Ausgangsstoffe, insbesondere bestimmte landwirtschaftliche Reststoffe wie Reishülsen, sind von Natur aus reich an Mineralien wie Silizium. Dies führt zu einer Biokohle mit hohem Aschegehalt, die im Wesentlichen kein Kohlenstoffmaterial ist. Hohe Asche kann die Wirksamkeit der Biokohle für die Kohlenstoffbindung mindern und ist möglicherweise nicht in allen Bodentypen wünschenswert.

Das Risiko von Schwermetallen und Krankheitserregern

Ausgangsstoffe wie Klärschlamm oder bestimmte Industrieabfälle können Schwermetalle (z. B. Cadmium, Blei) oder andere Verunreinigungen enthalten. Der Pyrolyseprozess kann diese Elemente in der fertigen Biokohle konzentrieren. Hohe Temperaturen können Krankheitserreger zerstören, aber eine sorgfältige Prüfung des Ausgangsstoffs ist unerlässlich, um eine Kontamination des Bodens zu vermeiden.

Logistische und wirtschaftliche Hürden

Der ideale Ausgangsstoff ist oft derjenige, der am günstigsten und zugänglichsten ist. Wichtige Faktoren sind der Feuchtigkeitsgehalt (nasser Ausgangsstoff erfordert erhebliche Energie zum Trocknen vor der Pyrolyse), die Schüttdichte und die Transportkosten. Ein theoretisch überlegener, aber teurer oder entfernter Ausgangsstoff ist selten eine praktische Wahl.

Auswahl des richtigen Ausgangsstoffs für Ihr Ziel

Ihre beabsichtigte Anwendung sollte Ihre Auswahl des Ausgangsstoffs leiten. Es gibt keine einzelne "beste" Biokohle, sondern nur die richtige Biokohle für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kohlenstoffbindung und der Verbesserung der Bodendrainage liegt: Wählen Sie einen stabilen, kohlenstoffreichen holzartigen Biomasse-Ausgangsstoff, der eine poröse, langlebige Biokohle produziert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bodenfruchtbarkeit und Nährstoffversorgung liegt: Wählen Sie landwirtschaftliche Reststoffe oder sorgfältig verarbeitete Gülle, die zu einer nährstoffreichen, wenn auch weniger stabilen Biokohle führen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Abfallwirtschaft liegt: Nutzen Sie lokal reichlich vorhandene Abfallströme, investieren Sie aber in eine ordnungsgemäße Prüfung und Verarbeitung, um sicherzustellen, dass das Endprodukt sicher und vorteilhaft für den beabsichtigten Verwendungszweck ist.

Letztendlich liegt die Kraft der Biokohle in der bewussten Auswahl eines Ausgangsstoffs, um ein bestimmtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Kategorie des Ausgangsstoffs | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Holzartige Biomasse (Holzspäne, Sägemehl) | Reich an stabilem Kohlenstoff, porös, robuste Struktur | Langfristige Kohlenstoffbindung, Verbesserung der Bodenstruktur |

| Landwirtschaftliche Reststoffe (Maisstroh, Reishülsen) | Höherer Aschegehalt, reich an Mineralien (K, P, Si) | Versorgung des Bodens mit Nährstoffen, wirkt als Langzeitdünger |

| Gülle & Klärschlamm (Geflügelmist, Klärschlamm) | Reich an Stickstoff und Phosphor | Wirksamer Bodendüngungszusatz (erfordert sorgfältiges Management) |

Bereit, Ihre Biokohleproduktion zu optimieren?

Ihre Wahl des Ausgangsstoffs ist entscheidend, aber auch die Ausrüstung, die Sie zur Verarbeitung verwenden. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Pyrolysesysteme, die für die Prüfung und Herstellung von Biokohle aus einer Vielzahl von Materialien entwickelt wurden.

Wir unterstützen unsere Kunden in Forschung, Landwirtschaft und Abfallwirtschaft:

- Präzise Charakterisierung verschiedener Ausgangsstoffe zur Vorhersage von Biokohleertrag und -qualität.

- Feinabstimmung der Pyrolyseparameter (Temperatur, Verweilzeit), um Ihre spezifischen Ziele zu erreichen, sei es für die Kohlenstoffbindung oder die Bodenverbesserung.

- Sichere und effiziente Produktion gewährleisten, insbesondere bei der Arbeit mit anspruchsvollen Ausgangsstoffen wie Gülle oder Klärschlamm.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre Biokohleproduktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse