Im Kern muss ein Wärmebehandlungsofen zuverlässig vier grundlegende Fähigkeiten bieten. Diese Anforderungen sind ein präzises Heizsystem, eine genaue Temperaturregelung über die Zeit, eine kontrollierte Ofenatmosphäre und die strukturelle Integrität, um den gesamten Prozess sicher aufzunehmen. Ohne eine dieser Komponenten kann der Ofen die kontrollierten metallurgischen Umwandlungen, die der einzige Zweck der Wärmebehandlung sind, nicht erreichen.

Die wesentliche Funktion eines Wärmebehandlungsofens besteht nicht nur darin, heiß zu werden, sondern eine hochkontrollierte und reproduzierbare Umgebung zu schaffen. Die vier Schlüsselanforderungen sind die Säulen, die die präzise Manipulation der Kerneigenschaften eines Materials durch die sorgfältige Anwendung von Wärme und Chemie ermöglichen.

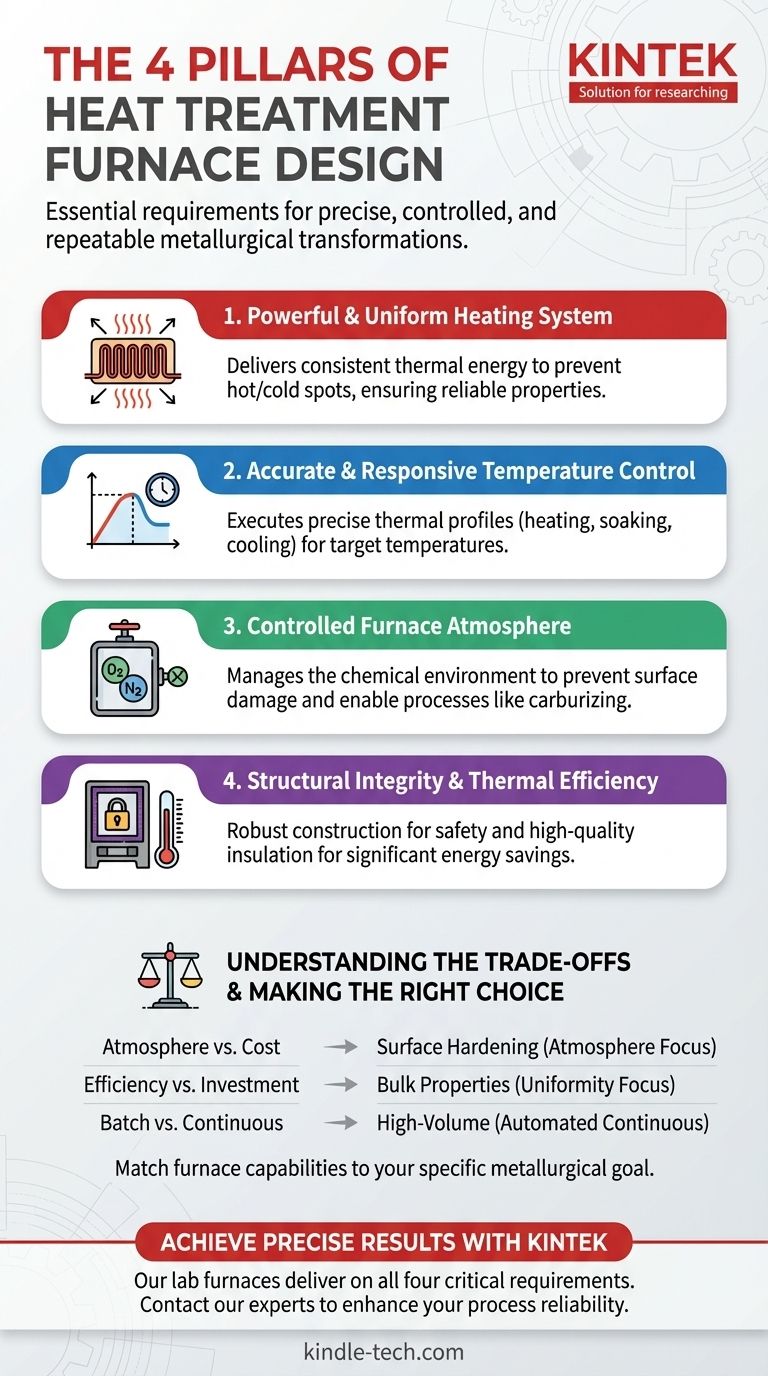

Die vier Säulen des Ofendesigns

Um zu verstehen, warum diese Anforderungen nicht verhandelbar sind, müssen wir uns die Funktion ansehen, die jede einzelne bei der Erzielung eines bestimmten metallurgischen Ergebnisses erfüllt. Sie arbeiten zusammen, um ein Material von seinem Anfangszustand in seinen gewünschten Endzustand zu überführen.

1. Ein leistungsstarkes und gleichmäßiges Heizsystem

Die offensichtlichste Anforderung ist die Fähigkeit, Wärme zu erzeugen. Das System, ob gas- oder elektrisch betrieben, muss in der Lage sein, genügend thermische Energie zu liefern, um die Temperatur der Last innerhalb eines praktikablen Zeitrahmens auf das Zielsoll zu erhöhen.

Die wahre Herausforderung ist jedoch die Wärmeuniformität. Kalte oder heiße Stellen im Ofen führen zu inkonsistenten Materialeigenschaften, was den gesamten Prozess unzuverlässig macht. Deshalb sind Design und Platzierung der Heizelemente entscheidend.

2. Genaue und reaktionsschnelle Temperaturregelung

Wärme zu erzeugen ist nicht genug; man muss sie präzise steuern. Wärmebehandlungsprozesse folgen einem bestimmten thermischen Profil, das oft eine schnelle Aufheizphase, eine lange „Halte“- oder Haltephase bei einer bestimmten Temperatur und eine kontrollierte Abkühlphase umfasst.

Das Steuerungssystem des Ofens muss die Wärmequelle so regeln, dass dieses Profil perfekt ausgeführt wird. Es muss in der anfänglichen Aufheizphase viel Energie liefern und dann zurückregeln, um während des Haltens eine konstante, gleichmäßige Temperatur aufrechtzuerhalten, um sicherzustellen, dass das gesamte Teil die Zieltaste erreicht.

3. Eine kontrollierte Ofenatmosphäre

Die chemische Umgebung im Inneren des Ofens ist genauso wichtig wie die Temperatur. Die Atmosphäre interagiert direkt mit der Oberfläche des heißen Metalls, und eine unkontrollierte Atmosphäre kann das Bauteil ruinieren.

Ein Ofen muss über einen gut abgedichteten Körper verfügen, um diese Umgebung zu steuern. Dies ermöglicht es dem Bediener, unerwünschte Reaktionen wie Oxidation (Zunderbildung) zu verhindern oder absichtlich spezifische Gase einzuleiten, um die Oberfläche des Materials zu verändern, wie z. B. bei Aufkohlungsprozessen. Dies wird durch spezielle Belüftungs- und Abluftvorrichtungen gesteuert.

4. Strukturelle Integrität und thermische Effizienz

Der Ofen ist ein Behälter, der extreme Temperaturen und potenziell flüchtige Atmosphären sicher aufnehmen muss. Seine physische Konstruktion, einschließlich des Ofenkörpers und aller Türen oder Dichtungen, muss robust und zuverlässig sein.

Darüber hinaus muss er effizient sein. Eine Ofenoberseite und in der Tat seine gesamte Struktur müssen über eine ausgezeichnete Wärmeerhaltungsfunktion (Isolierung) verfügen. Schlechte Isolierung führt zu massivem Energieverlust und kann eine unsichere äußere Betriebsumgebung schaffen.

Die Kompromisse verstehen

Die Auswahl oder Konstruktion eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten technischen Entscheidung.

Atmosphären- vs. Luftöfen

Ein Ofen mit einer dicht verschlossenen Kammer und komplexen Gasbehandlungssystemen ist erheblich teurer und komplizierter im Betrieb als ein einfacher Luftofen. Wenn der Prozess (wie einfaches Vergüten) oder das Material nicht empfindlich auf Oxidation reagiert, kann eine kontrollierte Atmosphäre eine unnötige Ausgabe sein.

Energieeffizienz vs. Anschaffungskosten

Hochwertigere Isolierung und effizientere Heizelemente erhöhen die Anschaffungskosten eines Ofens. Diese Investitionen zahlen sich jedoch über die Lebensdauer des Ofens durch deutlich geringeren Energieverbrauch aus.

Chargen- vs. Durchlaufprozesse

Öfen, die für die Chargenverarbeitung ausgelegt sind, bieten hohe Flexibilität für verschiedene Teilegrößen und Behandlungszyklen. Durchlauföfen, die mechanische Zuführ- und Ausgabevorrichtungen verwenden, sind für die Massenproduktion ähnlicher Teile konzipiert und bieten überlegene Konsistenz und Durchsatz auf Kosten der Flexibilität.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches metallurgisches Ziel bestimmt, welche Ofenfähigkeiten Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt (z. B. Aufkohlen): Ein Ofen mit außergewöhnlicher Atmosphärenkontrolle und einer robust abgedichteten Kammer ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Masseneigenschaftsänderungen liegt (z. B. Glühen): Priorisieren Sie einen Ofen mit dokumentierter Temperaturuniformität und hochpräziser Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ein Durchlaufoffen mit automatischer Materialhandhabung und integrierter Abschreckung liefert die erforderliche Konsistenz und Effizienz.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Zuverlässigkeit liegt: Stellen Sie sicher, dass der Ofen zertifizierte Sicherheitsverriegelungen, Ausfallsicherungen und eine ordnungsgemäße Belüftung für die verwendete spezifische Atmosphäre enthält.

Letztendlich bedeutet die Wahl des richtigen Ofens, seine technischen Fähigkeiten an die spezifische Materialumwandlung anzupassen, die Sie erreichen möchten.

Zusammenfassungstabelle:

| Anforderung | Schlüsselfunktion | Warum es entscheidend ist |

|---|---|---|

| Leistungsstarke, gleichmäßige Erwärmung | Erzeugt und verteilt Wärme gleichmäßig | Verhindert inkonsistente Materialeigenschaften durch heiße/kalte Stellen |

| Genaue Temperaturregelung | Führt spezifische Aufheiz-, Halte- und Abkühlprofile aus | Stellt sicher, dass das gesamte Teil für die erforderliche Zeit die Zieltaste erreicht |

| Kontrollierte Ofenatmosphäre | Steuert die chemische Umgebung im Ofen | Verhindert Oberflächenschäden (z. B. Oxidation) und ermöglicht Prozesse wie das Aufkohlen |

| Strukturelle Integrität & Effizienz | Nimmt den Prozess sicher auf und spart Energie | Gewährleistet die Sicherheit des Bedieners und reduziert Betriebskosten durch gute Isolierung |

Bereit für präzise metallurgische Ergebnisse?

Der richtige Ofen ist die Grundlage für eine erfolgreiche Wärmebehandlung. Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung von Laboröfen, die alle vier kritischen Anforderungen erfüllen – Gewährleistung präziser Temperaturkontrolle, gleichmäßiger Erwärmung, zuverlässiger Atmosphärensteuerung und robuster Sicherheit.

Ob Ihr Ziel Glühen, Aufkohlen oder Massenproduktion ist, unsere Expertise bei Laborgeräten kann Ihnen helfen, die perfekte Lösung für Ihre spezifischen Materialumwandlungsanforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie ein KINTEK-Ofen Ihre Prozesszuverlässigkeit und Effizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses