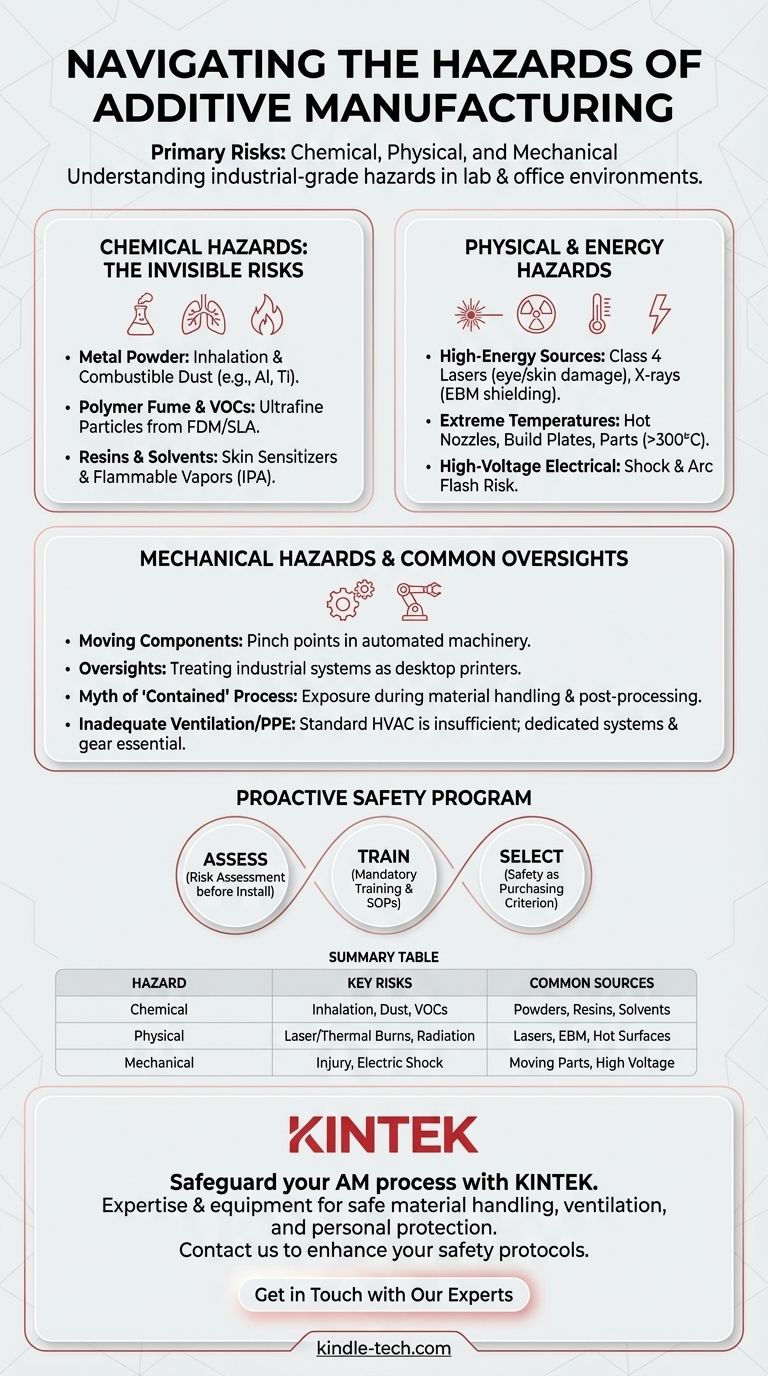

Kurz gesagt, die primären Gefahren der additiven Fertigung lassen sich in drei Kategorien einteilen: chemische Exposition durch Pulver und Dämpfe, physikalische Risiken durch Hochenergiequellen wie Laser und heiße Oberflächen sowie mechanische Gefahren durch bewegliche Maschinenkomponenten. Diese Risiken variieren dramatisch je nach spezifischer Technologie und verwendeten Materialien, von geringfügigen Problemen bei Desktop-Druckern bis hin zu erheblichen industriellen Gefahren bei fortschrittlichen Metallsystemen.

Die additive Fertigung kombiniert auf einzigartige Weise die Gefahren der chemischen Verarbeitung, von Hochenergiesystemen und automatisierter Maschinerie in einem einzigen Prozess. Das größte Versäumnis ist die Unterschätzung dieser industriellen Risiken, insbesondere wenn die Technologie in einer Labor- oder Büroumgebung eingesetzt wird.

Chemische Gefahren: Die unsichtbaren Risiken

Die am häufigsten unterschätzten Gefahren in der additiven Fertigung sind chemischer Natur. Diese Risiken ergeben sich aus den im Druckprozess verwendeten Rohmaterialien und den Nebenprodukten, die entstehen, wenn diese Materialien erhitzt oder gehärtet werden.

Inhalation von Metallpulver und Explosionsgefahr

Feine Metallpulver, insbesondere reaktive Materialien wie Aluminium, Titan und Magnesium, stellen eine doppelte Bedrohung dar. Das Einatmen dieser mikroskopisch kleinen Partikel kann zu langfristigen Atemwegsschäden und einer potenziellen Schwermetallvergiftung führen.

Darüber hinaus können diese feinen Pulver, wenn sie in der Luft verteilt sind, eine brennbare Staubwolke bilden. Eine Zündquelle, wie eine statische Entladung oder ein Funke, kann eine heftige Explosion auslösen. Dies macht die Pulverhandhabung und -reinigung zu kritischen Sicherheitsverfahren.

Polymerdämpfe und VOC-Emissionen

Prozesse, die Kunststofffilamente schmelzen (FDM) oder flüssiges Harz härten (SLA, DLP), setzen luftgetragene Emissionen frei. Dazu gehören ultrafeine Partikel (UFP), die tief in die Lunge eindringen können, und flüchtige organische Verbindungen (VOC).

Eine längere Exposition gegenüber diesen Emissionen in einem unzureichend belüfteten Raum kann zu Atemwegsreizungen und anderen gesundheitlichen Problemen führen. Die spezifischen Verbindungen variieren je nach Material, weshalb es unerlässlich ist, das Sicherheitsdatenblatt (SDB) für jedes Polymer zu konsultieren.

Umgang mit Harzen und Lösungsmitteln

Die in SLA- und DLP-Druck verwendeten Photopolymerharze sind Sensibilisatoren, was bedeutet, dass wiederholter Hautkontakt zu schweren allergischen Reaktionen und Verätzungen führen kann. Direkter Kontakt muss immer vermieden werden.

Zusätzlich sind Lösungsmittel wie Isopropylalkohol (IPA), der häufig zur Reinigung fertiger Teile verwendet wird, hochentzündlich. Ihre Dämpfe können sich in geschlossenen Räumen ansammeln und eine Brand- oder Explosionsgefahr darstellen.

Physikalische und energiebezogene Gefahren

Die Maschinen selbst enthalten leistungsstarke Systeme, die bei Nichteinhaltung der Sicherheitsprotokolle unmittelbare physikalische Gefahren darstellen.

Hochenergiequellen (Laser und Elektronenstrahlen)

Metallpulverbett-Fusionssysteme basieren auf Hochleistungsenergiequellen. Laser der Klasse 4, die beim Selektiven Laserschmelzen (SLM) verwendet werden, können bei direkter oder sogar reflektierter Exposition sofortige, dauerhafte Augenschäden und Hautverbrennungen verursachen.

Elektronenstrahlschmelzsysteme (EBM) erzeugen Röntgenstrahlen als Nebenprodukt des Betriebs. Diese Maschinen erfordern eine ordnungsgemäße Abschirmung, um Bediener vor Strahlungsexposition zu schützen.

Extreme Temperaturen und heiße Oberflächen

Viele AM-Prozesse beinhalten hohe Temperaturen. Druckdüsen, beheizte Bauplatten und frisch fertiggestellte Teile können heiß genug sein, um schwere Verbrennungen zu verursachen. Dies gilt insbesondere für Systeme, die mit Hochleistungspolymeren oder Metallen drucken, wo die Temperaturen mehrere hundert Grad Celsius überschreiten können.

Hochspannungs-Elektrosysteme

Wie alle Industriemaschinen arbeiten auch AM-Systeme mit Hochspannung. Unsachgemäße Wartung oder Modifikation birgt ein erhebliches Risiko eines Stromschlags oder Lichtbogenüberschlags. Nur geschultes und autorisiertes Personal sollte jemals auf die internen elektrischen Komponenten zugreifen.

Die Fallstricke und häufigen Versäumnisse verstehen

Ein fortschrittliches Fertigungssystem wie ein einfaches Bürogerät zu behandeln, ist der häufigste und gefährlichste Fehler. Der Kontext, in dem die Maschine arbeitet, ist genauso wichtig wie die Maschine selbst.

Der Desktop-Drucker vs. das Industriesystem

Ein Desktop-FDM-Drucker in einem offenen Büro stellt ein relativ geringes Risiko dar, hauptsächlich im Zusammenhang mit VOC-Emissionen und heißen Oberflächen. Im Gegensatz dazu ist ein industrielles Metallpulverbett-Fusionssystem ein komplexes chemisches und Energiesystem, das eine dedizierte, kontrollierte Umgebung mit spezialisierter Infrastruktur erfordert.

Der Mythos des "eingeschlossenen" Prozesses

Gefahren sind nicht auf die Baukammer beschränkt. Die größte Exposition tritt oft während des Materialladens, der Teilauslagerung und der Nachbearbeitung auf. Aktivitäten wie das Zurückgewinnen und Sieben von unbenutztem Metallpulver, das Reinigen von Harzbehältern oder das Schleifen fertiger Teile setzen die höchsten Konzentrationen an gefährlichen Materialien frei.

Unzureichende Belüftung und PSA

Standard-Büro-HLK ist für die Bewältigung der chemischen Emissionen der meisten AM-Prozesse unzureichend. Ein dediziertes Belüftungs- und Abluftsystem ist entscheidend. Darüber hinaus ist Persönliche Schutzausrüstung (PSA) – wie Atemschutzmasken, Schutzbrillen und chemikalienbeständige Handschuhe – nicht optional; sie ist eine grundlegende Anforderung für den sicheren Betrieb dieser Systeme.

So implementieren Sie ein proaktives Sicherheitsprogramm

Ein sicherer AM-Betrieb basiert auf einem Fundament aus Bewusstsein, Bewertung und etablierten Verfahren. Ihr Ansatz sollte auf Ihre spezifischen Ziele und Ihre Umgebung zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Einrichtung einer neuen AM-Anlage liegt: Führen Sie vor der Installation eine formale Risikobewertung für jede Maschine durch und konsultieren Sie die Herstellerdokumentation und die Sicherheitsdatenblätter der Materialien, um die Anforderungen an Belüftung, Elektrik und PSA zu planen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der täglichen Betriebssicherheit liegt: Implementieren Sie obligatorische, rollenspezifische Schulungsprogramme und setzen Sie die strikte Einhaltung von Standardarbeitsanweisungen (SOPs) für Maschinenbetrieb, Materialhandhabung und Wartung durch.

- Wenn Ihr Hauptaugenmerk auf der Auswahl neuer AM-Technologien liegt: Machen Sie Sicherheit zu einem wichtigen Kaufkriterium, indem Sie die integrierten Sicherheitsfunktionen, Verriegelungen und das Engagement des Herstellers für umfassende Sicherheitsrichtlinien bewerten.

Letztendlich ermöglicht die Integration von Sicherheit als zentralen Betriebswert, das volle Potenzial der additiven Fertigung auszuschöpfen, ohne das Wohlbefinden Ihres Teams zu gefährden.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Häufige Quellen |

|---|---|---|

| Chemisch | Inhalationstoxizität, brennbarer Staub, VOC-Emissionen | Metallpulver, Polymerharze, Lösungsmittel (z. B. IPA) |

| Physikalisch | Augen-/Hautschäden durch Laser, Verbrennungen durch heiße Oberflächen, Strahlung | Laser der Klasse 4, Elektronenstrahlen, beheizte Bauplatten |

| Mechanisch | Verletzungen durch bewegliche Teile, Stromschlag | Automatisierte Maschinen, Hochspannungs-Elektrosysteme |

Sichern Sie Ihren additiven Fertigungsprozess mit KINTEK.

Die Bewältigung der komplexen Gefahren der AM – von giftigen Metallpulvern bis hin zu Hochenergielasern – erfordert Fachwissen und die richtige Ausrüstung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und F&E-Einrichtungen. Wir bieten Lösungen für sichere Materialhandhabung, Belüftung und persönlichen Schutz, die Ihnen helfen, Risiken zu mindern und die Einhaltung von Vorschriften zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sicherheitsprotokolle unterstützen und Ihre Betriebseffizienz steigern können. Lassen Sie uns gemeinsam eine sicherere Fertigungsumgebung schaffen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Doppelplatten-Heizpresse für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Was sind die Vorteile der Biomassevergasung? Verwandeln Sie Abfall in saubere, erneuerbare Energie

- Wie lautet die korrekte Abschalt- und Demontageprozedur nach einem Experiment? Sorgen Sie für Sicherheit und schützen Sie Ihre Ausrüstung

- Was sind einige der Anwendungen der FTIR? Identifizierung von Materialien von der Pharmazie bis zur Forensik

- Welche Funktionen umfassen Ultratieftemperatur-Gefrierschränke typischerweise? Absolute Probensicherheit gewährleisten

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen

- Was ist die Substrattemperatur beim Sputtern? Meistern Sie die Filmqualität mit präziser thermischer Kontrolle

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist die Hochtemperaturvariante von Quarz? Entschlüsseln Sie die Geheimnisse von Beta-Quarz & Schmelzquarz